- •Загальні положення

- •Розділ 1 Дефектація і сортування деталей

- •Техніка безпеки

- •Лабораторна робота №1 Дефектація блоку циліндрів

- •Паспорт блоку циліндрів

- •Результати зовнішнього огляду

- •Лабораторна робота №2 Дефектація колінчастого валу

- •Паспорт валу

- •Лабораторна робота № 3 Дефекація розподільчого валу

- •Порядок виконання роботи

- •Лабораторна робота № 4 Дефекація шатунів

- •Лабораторна робота № 5 Дефекація зубчастих коліс

- •Контрольні запитання:

- •Лабораторна робота № 6 Дефекація шарикопідшипників

- •Лабораторна робота № 7 Дефекація пружин

- •Порядок виконання роботи

- •Обробка результатів і складання звіту.

- •Лабораторна робота № 8 Комплектування поршнів і гільз.

- •Порядок виконання роботи

- •Контрольні питання

- •Лабораторна робота № 9 Комплектування поршнів і поршневих пальців.

- •Характеристика деталей

- •Результати вимірювань

- •Обробка результатів вимірювання

- •Контрольні питання

- •Лабораторна робота №10 Балансування колінчастого вала

- •Обробка результатів звіту.

Техніка безпеки

Перед початком проведення лабораторних робіт студенти повинні ознайомитись з загальною будовою стендів, правилами і порядком виконання операцій, органами керування і принципових схем робіт.

Установку автомобіля і керування стендами при випробуванні здійснює лаборант під спостереженням і контролем викладача.

Перед пуском стендів необхідно закріпити автомобіль, приєднати газовідвід до вихлопного тракту, перевірити герметичність системи живлення і справність вимикачів напруги мережі.

Забороняється вмикати пневмопідіймач стенда під час роботи; працювати з несправним устаткуванням, особливо при порушенні герметичності в з’єднаннях гідроприводу підсилювача рульового керування; зберігати пально-мастильні матеріали і спеціальні рідини у відкритих ємкостях на робочих місцях; користуватися відкритим вогнем.

Лабораторна робота №1 Дефектація блоку циліндрів

Мета:провести дефектацію блоку циліндрів

Зміст роботи: підготовка вихідних даних для дефектації деталей; визначення технічного стану деталей; сортування деталей за результатами контролю; призначення способу ремонту і змісту операції по дефектовочною технологією; оформлення звіту про результати роботи

Обладнання робочого місця: лабораторний стіл, лупа 4-кратного

збільшення, калібр-пробка різьбова МП-6Я, калібр-пробка НЕ 25,03 мм3

штангенциркуль ШЦ-П-250-0,05(ГОСТ 166-80), мікрометр важільний МР-1004 (ГОСТ4381—80), індикаторний нутромір НІ 80-100 ГОСТ 868-82).

Основні конструктивні елементи блоку циліндрів : стінки

сорочки охолодження і верхнього картера, посадочні отвори під втулки розподільного валу, посадочні отвори під гільзу гнізда під вкладиші колінних підшипників; привалочные поверхні під голівку блоку, кришку розподільних шестерень, картера зчеплення

Конструктивні елементи гільзи – отвір під поршень посадочна і зовнішня поверхні, буртик.

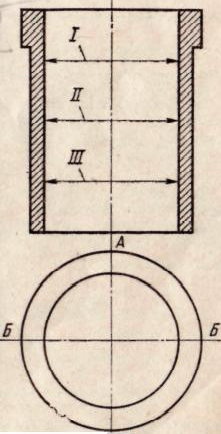

М ал.

3 Схема виміру отвору в гільзі

ал.

3 Схема виміру отвору в гільзі

Вид і характер дефектів. Спосіб їх усунення У процесі роботи двигуна на блок циліндрів і гільзу

впливають сили тертя, внутрішня напруга в металі, вібрація, агресивність

середовища та ін. Усе це приводить до зносу (∆зн до 0,150 мм, ∆нецил до 0,120 мм) 2,

порушенням якості поверхні(задираки, риски, корозія), механічним ушкодженням

(тріщини, відколів, дефекти різьб) і відхиленням розташування (непаралельність, непер-

пендикулярність та ін.).

Знос, механічні і корозійні ушкодження усуваються обробкою деталей

під ремонтні розміри(РР) або постановкою додаткових ремонтних деталей(ДРД)

заваркою в середовищі аргону, а також синтетичними матеріалами. Деформації різного

Порядок виконання роботи

Зміст переходу |

Вказівки по виконанню |

1. Ознайомитися з організацією робочого місця і перевірити його комплектність

2.Вивчити конструктивно- технологічну характеристику деталей, умов роботи і можливі дефекти

3.Вивчити оснащення і устаткування.

4. Підготувати Початкові дані.

5. Визначити стан блоку циліндрів. .

5.1. Оглянути блок циліндрів

5.2. Визначити стан різьб в отворах під шпильки кріплення голівки

|

Вивчити спеціалізацію робочого місця, призначення і розташування устаткування обладнання оснастки, деталей, документів рівень довідкової інформації, механізації праці

Вивчити конструктивні елменти деталей і елементи технологічні вимоги до них, вид і рід тертя, характер сприйманих навантажень, агресивність середовища, вид і характер дефектів, способи і засоби дефектації, методи усунення дефектів і технологію ремонту, вимоги РК 200-РСФСР- 2025—73 на ремонт

Утямити правила користування інструментом і правила техніки безпеки. Підготувати інструмент до роботи. безпеки.

Призначити конструктивні елементи, що підлягають дефекації: а) блок а) блок циліндрів (стінки сорочки охолодження і верхнього картера, різьбовий отвір під шпильку кріплення голівки блоку, отвори під штовхачі) б) гільза циліндрів (отвір під поршень, посадочна поверхня).

Для кожного конструктивного елементу, підмета дефектации, визначити технологічні параметри (точність розміру, форми і розташування; вимоги до якості повер поверхні; величину допустимого зносу, ремонтні розміри) і їх значення їх значення, а також способи і засоби контролю.

оснащення, Встановити наявність вибракованих ознак, а при їх відсутності — місця розташування і характер тріщин відколовши, рисок, подряпин вироблення і інших видимих дефектів.

По черзі укрутити в різьбові отвори калібр- пробку різьбову МП-6Н Калібр повинен щільно укручуватися в отвір. Похитування і осьове переміщення калібру свідчать про необхідності ремонтних дій. |

циліндрів.

5.3. Визначити стан отворів під штовхачі.

6. Визначити стан гільзи циліндрів.

6.1. Оглянути гільзу циліндрів

6.2. Заміряти отвір під поршень.

6.3. Визначити величину загального зносу (Иобщ),мм. 6.4 Визначити величину одностороннього нерівномірного зносу (И), мм. 6.5 визначити не циліндричність (овальність і конусність),мм. 6.6. Визначити розмір обробленого отвору під поршень (D),мм.

6.7. Назначити категорію РР для всіх гільз (Dрр), мм |

Спробувати ввести калібр- пробку в отвір. Якщо калібр проходить, отвір вимагає ремонтних дій.

За допомогою індикаторного нутроміра заміряти діаметр отворів в поясах 1-1, II — II III - III у взаємно (А-А і Б-Б) перпендикулярних площинах.

Иобщ=Dи - Dn де Dи — найбільше значення діаметру усіх заміряних гільз (використати величину з найбільшим зносом); граничний розмір по робітникові Dn — діаметр гільзи до початку експлуатації чи ремонтному кресленню) І=β⋅Иобщ де β — коефіцієнт нерівномірності зносу(β =0,4)

∆ов=DA - A – DБ- Б ∆кін=Dmax - Dmin

Для кожного отвору під поршень отримати три значення овальності і два – конусність. Розрахунок вести по гільзі з граничним розміром отвору під під поршень ∆р=Dи+І+2Z

де Z— мінімальний односторонній припуск на обробку (для розточування і хонінгування 2Z=0,150 мм).

Порівняти результати розрахунку РР для зі значеннями РР (таблиці. 4 з РК200-РСФСР-2025-73) і вибрати найближче більше значення Dрр≥Dр

де:Dpp- категорийный ремонтний розмір

|

6.8.Визначити стан посадкової поверхні.

7. Зробити заключення.

8. Назначити технологічні операції для усунення дефектів деталей, направлених в ремонт.

9.Організаційно- технологічне обслуговування робочого місця

10. Здача звіту і захист результатів роботи.

|

Заміряти мікрометром діаметр посадочної поверхні гільз в одному поясі(посередині) і двох взаємно перпендикулярних площинах.

Порівняти дійсний стан деталі з вимогами Т.У.

Найменування операцій допоміжних і технологічних переходів записати в звіт

Привести в початкове положення інструмент, деталі документи, протерти інструмент, деталі устаткування і поверхні столу дрантям.

Здати робоче місце черговому. Підписати звіт.

Пред'явити викладачеві заповнений бланк звіту, при цьому учень повинен уміти пояснити (при необхідності обгрунтувати) виконані розрахунки і прийняті технологічні рішення, знання основні характеристики устаткування, інструменту, що застосовувалися при виконанні лабораторної роботи, знати зміст виконанні лабораторної.

|