- •Производственная безопасность. 8 семестр

- •1. Общая характеристика башенных кранов.

- •1. Исходные данные для расчета башенного крана.

- •2. Определение основных геометрических и массовых характеристик башенного крана.

- •3. Определение центра тяжести крана и расчет грузовой характеристики башенного крана.

- •4. Расчет устойчивости башенного крана.

- •Организация складского хозяйства и безопасность погрузочно – разгрузочных работ.

- •Устройства и безопасная эксплуатация сосудов и аппаратов, работающих под давлением.

- •Основные термины и определения.

- •Основные причины аварий сосудов, работающих под давлением.

- •3.Опасность эксплуатации сосудов, работающих под давлением.

- •4.Область применения “Правил устройства и безопасной эксплуатации сосудов, работающих под давлением”.

- •Безопасность при работе паровых и водонагревательных котлов

- •Требования к конструкции и изготовлению сосудов под давлением.

- •Гидравлическое и пневматическое испытание сосудов под давлением.

- •Пневматические испытания.

- •Испытания на герметичность.

Основные причины аварий сосудов, работающих под давлением.

Значительное превышение давления из-за неисправности предохранительного клапана, нарушение технологического процесса, воспламенение паров масла в воздухосборниках, отсутствие или неисправность редукторов.

Неисправность или отсутствие предохранительных устройств с быстросъемными крышками.

Дефекты при изготовлении сосудов, при ремонте (сварные швы).

Переполнение сосудов с сжиженными газами.

Износ стенок сосудов.

Обслуживание сосудов необученным персоналом, нарушение технологической и трудовой дисциплины.

Нарушение правил безопасности.

Выдача должностными лицами указаний или распоряжений, принуждающих нарушать правила.

3.Опасность эксплуатации сосудов, работающих под давлением.

Основная опасность, связанная с эксплуатацией, заключается в их внезапном разрушении, вследствие адиабатического расширения газов или паров. Причинами таких разрушений являются взрывы при потере механической прочности сосудов, местные перегревы, удары, превышение рабочего давления. При взрыве потенциальная энергия сжатой среды преобразуется в кинетическую энергию разлетающихся осколков оборудования.

Потенциальная энергия сжатой среды определяется как энергия адиабатического расширения газа:

,

,

где

![]() -

потенциальная энергия сжатой среды,

-

потенциальная энергия сжатой среды,

![]() - давление разрушения сосуда,

- давление разрушения сосуда,

![]() -

начальный объем сжатой среды (объём

сосуда),

-

начальный объем сжатой среды (объём

сосуда),

![]() - показатель адиабаты (

- показатель адиабаты (![]() ,

где

,

где

![]() и

и

![]() - теплоёмкости при постоянном давлении

и объёме),

- теплоёмкости при постоянном давлении

и объёме),

![]() - конечное давление при расширении среды

(обычно оно равно атмосферному

= 0,1 МПа).

- конечное давление при расширении среды

(обычно оно равно атмосферному

= 0,1 МПа).

Чем больше объем сосуда и давление сжатой среды, тем больше опасность и последствия разрушения.

4.Область применения “Правил устройства и безопасной эксплуатации сосудов, работающих под давлением”.

Правила распространяются на:

сосуды, работающие под давлением воды с t0 > 1150С или другой жидкости с температурой выше кипения при давлении

>

0,07 МПа (0,7 кг*с/см2)

без учёта гидростатического давления;

>

0,07 МПа (0,7 кг*с/см2)

без учёта гидростатического давления;сосуды, работающие под давлением пара или газа свыше > 0,07 МПа (0,7 кг*с/см2);

баллоны, предназначенные для транспортирования и хранения сжатых, сжиженных и растворенных газов под давлением > 0,07 МПа (0,7 кг*с/см2);

цистерны и бочки, для транспортирования и хранения сжиженных газов, давление паров которых при t0 <= 500С, > 0,07 МПа (0,7 кг*с/см2);

цистерны и сосуды для транспортирования и хранения сжатых, сжиженных газов, жидкостей и сыпучих тел, в которых

>0,7

атм, которое создается периодически,

для их опорожнения;

>0,7

атм, которое создается периодически,

для их опорожнения;барокамеры.

Правила не распространяются на:

сосуды, изготавливаемые в соответствии с “Правилами устройств безопасной эксплуатации оборудования атомных энергетических установок”, которые утверждаются Ростехнадзором, а также на сосуды, работающие с радиоактивной средой;

сосуды, вместимостью не больше 25 л (0,25 м3) не зависимо от давления, используемые для научных целей. При определенной вместимости из общей ёмкости сосуда исключается объем занятой внутренними устройствами. Группа сосудов, а также сосуды, состоящие из отдельных корпусов и соединенных трубами с внутренним диаметром менее 100 мм рассматриваются Ростехнадзором как один сосуд;

сосуды и баллоны вместимостью не более 25 л (0,25 м3), у которых произведение давления на вместимость не превышает

0,02

МПа*м3 (200

(кг*с/см2)*л);

0,02

МПа*м3 (200

(кг*с/см2)*л);сосуды, работающие под давлением, создающимся при взрыве внутри них в соответствии с технологическим процессом;

сосуды, работающие под вакуумом;

сосуды, устанавливаемые на морских, речных судах, на самолетах и других летательных аппаратах;

воздушные резервуары тормозных устройств всех видов транспорта;

сосуды специального назначения военного ведомства;

приборы водяного, парового отопления;

трубчатые печи;

сосуды, состоящие из труб с

<

150 мм, без коллекторов, а также с

коллекторами, выполняемыми из труб с

<150

мм.

<

150 мм, без коллекторов, а также с

коллекторами, выполняемыми из труб с

<150

мм.

Защита при работе сосудов, работающих под давлением.

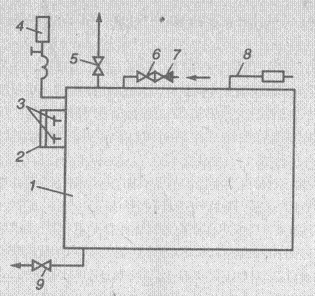

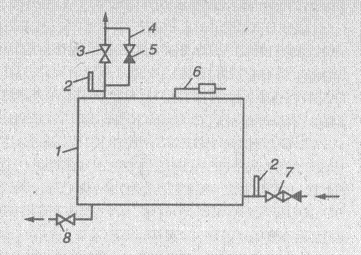

Принципиальные схемы котлов:

Рис. 3 - Схема парового котла

1 – котел; 2 – водоуказательное стекло; 3 – краны паровоздушные; 4 – манометр; 5 – вентиль паровоздушный; 6 – питательный вентиль; 7 – обратный клапан; 8 – предохранительный клапан; 9 – вентиль для спуска воды.

Рис. 4 - Схема водогрейного котла и арматуры

1 – котёл; 2 – термометр; 3 – вентиль водозаборный; 4 – обводная линия; 5 – обратный вентиль; 6 – предохранительный клапан; 7 – водоподводящий вентиль; 8 – вентиль спуска воды.

По правилам Ростехнадзора каждый паровой котел оборудуется: предохранительным клапаном (2 шт), манометрами (рабочий, контрольный), водоуказательными приборами, запорными вентилями и обратным клапаном на нагревательной линии питания котла водой, а также спускным вентилем (задвижкой).