ТОПП в растениеводстве (для специальности Экономика и организация производства в АПК) / Методические указания / Сельскохозяйственные машины (Полный курс)

.pdf

На заводе «Лидагропроммаш» выпускаются комбайны «Лида-1300», «Лида-1600». В хозяйствах также имеются комбайны зарубежных фирм. Однако все применяемые модели имеют подобные узлы и механизмы.

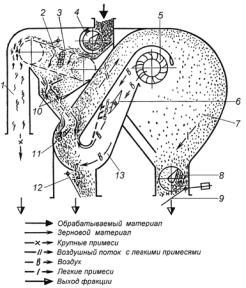

К основным узлам и механизмам зерноуборочного комбайна (рис. 20) относятся: жатка с наклонной камерой, молотильный аппарат, соломотряс, система очистки, копнитель или измельчитель соломы, зерновой бункер, площадка управления (кабина), гидросистема и электронная система контроля рабочих процессов.

Все системы и механизмы зерноуборочного комбайна взаимосвязаны и работают в определенной последовательности.

Жатка. Жатка современного зерноуборочного комбайна представляет собой достаточно сложное устройство с системами автоматики и настройки на качественную работу в любых условиях уборки. Она предназначена для среза (при прямом комбайнировании) или подбора (при раздельном способе уборки) и подачи убираемой массы в молотилку комбайна. Включает боковые делители, стеблеподъемники, режущий аппарат, мотовило, подающий шнек и наклонную камеру с соответствующими механизмами.

Рис. 20. Принципиальная технологическая схема зерноуборочного комбайна:

1 – мотовило; 2 – режущий аппарат; 3 – шнек; 4 – транспортер; 5 – камнеуловитель; 6 – молотильный барабан; 7 – подбарабанье; 8 – соломотряс; 9 – стрясная доска; 10 – вентилятор; 11 – верхнее решето; 12 – нижнее решето; 13 – колосовой шнек; 14 – колосовой элеватор; 15 – зерновой шнек; 16 – бункер; 17 – соломоизмельчитель; 18 – кабина; 19 – двигатель; 20 – выгрузной шнек; 21 – отбойный битер

Делители предназначены для отделения срезаемой полосы растений от массива поля. Они установлены на боковинах жатки и могут быть пассивные (прутковые, клиновые, торпедные) или активные (но-

41

жевые). Тип делителя зависит от вида убираемой культуры и состояния стеблестоя.

Стеблеподъемники используются для подъема и подвода полеглых стеблей к режущему аппарату и в зону действия граблин мотовила. Основой стеблеподъемника является корпус из пружинной стали, к которому прикреплены перо и наконечник, устанавливаемый на палец режущего аппарата. В средних условиях работы стеблеподъемники устанавливают через 3, 4 или 5 пальцев. Их применение при уборке полеглых участков позволяет сократить потери зерна на 8…10 %. Стеблеподъемник не имеет регулировок.

Режущий аппарат предназначен для срезания стеблей убираемой культуры. Жатки комбайнов оборудованы сегментно-пальцевым режущим аппаратом, который состоит из пальцевого бруса и подвижного ножа. Привод ножа осуществляется с помощью механизма «качающаяся шайба» или планетарного редуктора. Для нормального среза зазор между рабочими плоскостями пальцев и сегментов ножа должен составлять 0,5…1,5 мм и регулироваться прижимными пластинами или прокладками, чтобы сохранялся достаточно легкий ход ножа. Высота среза регулируется положением опорных башмаков или гидросистемой комбайна.

Мотовило используется для подвода стеблей к режущему аппарату, поддерживания их во время среза, подачи на платформу жатки и шнек, а также для очистки режу-

а |

б |

в |

г |

щего аппарата. Обычно ис- |

|

пользуется универсальное |

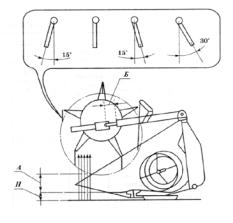

эксцентриковое мотовило с граблинами. При настройках в зависимости от состояния хлебостоя выбирают высоту установки мотовила (А), вынос мотовила (Б) относительно режущего аппарата, частоту его вращения и угол наклона граблин (рис. 21).

Высота установки и вынос мотовила регулируются

Рис. 21. Схема установки мотовила комбайна комбайнером с помощью гидроцилиндров. При убор-

42

ке полеглых растений мотовило устанавливается ниже, на прямостоящем хлебостое – выше, чтобы граблина захватывала стебли на расстоянии 1/3 длины стебля от вершины колоса. Вынос мотовила устанавливают так, чтобы граблины не только подводили стебли к режущему аппарату, но и прижимали их к спиралям шнека.

Скорость вращения мотовила зависит от скорости движения комбайна и бесступенчато регулируется с пульта в кабине клиноременным вариатором или гидромотором в пределах 12…57 мин–1. При небольших скоростях комбайна отношение окружной скорости граблин к поступательной скорости комбайна должно составлять 1,7…2,0, а при скорости комбайна выше 2 м/с должно быть равно 1,2…1,3. Граблины должны обеспечивать минимально необходимое воздействие на стебли.

Угол наклона пружинных пальцев граблин для нормальных условий уборки должен быть вертикальным, допускается наклон вперед по ходу движения комбайна (см. рис. 21, а, б). При полеглых посевах или малой длине стеблей пальцы граблин поворачивают с наклоном назад (см. рис. 21, в, г) поворотом эксцентрика с помощью рычага или автоматически синхронно выносу мотовила.

Подающий шнек перемещает срезанные стебли к середине жатки и подает их к транспортеру наклонной камеры. В средней его части смонтирован пальчиковый механизм. Расстояние между витками шнека и днищем жатки должно составлять примерно 10…25 мм. Оно регулируется перемещением плит опорных подшипников шнека в боковинах жатки. Зазор между пальцами и днищем регулируется поворотом кривошипного вала рычагом на правой боковине жатки.

Транспортер наклонной камеры перемещает убираемую массу от жатки к молотильному аппарату. Цепи транспортера следует натянуть равномерно с обеих сторон с таким усилием, чтобы подающие планки слегка касались направляющих шин на днище камеры.

Молотильный аппарат зерноуборочного комбайна служит для вымолота зерна из колосьев и отделение их от примесей. Молотильный аппарат является «сердцем» любого зерноуборочного комбайна.

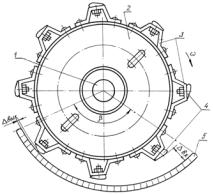

В комбайнах могут применяться молотильные аппараты штифтовые или бильные, выполненные по классической схеме с поперечным расположением барабана. Они же могут быть однобарабанные или многобарабанные. На комбайнах могут применяться роторные моло- тильно-сепарирующие устройства (МСУ) или их комбинации. Традиционная конструкция бильного молотильного аппарата (рис. 22) вклю-

43

чает барабан и подбарабанье. Барабан имеет вал 1, на котором при помощи дисков 2 крепятся подбичники 3 и бичи 4. Снизу барабана шарнирно крепится решетчатое подбарабанье 5.

На процесс обмолота оказывают влияние: влажность зерна и соломы, засоренность, соломистость, урожайность и технические регулировки молотильного аппарата (частота вращения барабана и зазоры между барабаном и подбарабаньем). Наиболее сильно на качество обмолота (недомолот и повреждение зерна) влияет частота вращения (обороты) барабана.

Обороты барабана регули-

руются при помощи клиноременного вариатора, управляемого из кабины электрогидравлическими способами.

Зазор между барабаном и подбарабаньем предварительно устанавливается на входе 18 мм и на выходе 2 мм винтами на подвесках подбарабанья при положении рычага в кабине комбайнера на первом зубе сектора. Эксплуатационная регулировка зазора производится из кабины рычагом.

Соломотряс предназначен для выделения из соломы зернового вороха (зерно, мелкие примеси, полова). На зерноуборочных комбайнах применяются роторные или клавишные соломотрясы. Более широкое применение находят клавишные соломотрясы. Клавиша представляет собой наклонный желоб с жалюзийной решеткой сверху. Клавиши смонтированы на коленчатых валах и совершают плоско-параллельное движение. За счет специально подобранного режима колебаний обеспечивается постоянное ударное воздействие клавиш на массу, выделение из нее зернового вороха и продольное перемещение соломы вдоль соломотряса. Выделенный клавишами зерновой ворох направляется на очистку, а солома поступает на выход в измельчитель или укладывается в валок.

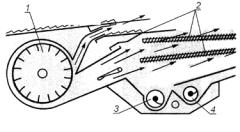

Система очистки комбайна (рис. 23) имеет жалюзийные решета 2

44

(дополнительное, верхнее, нижнее), удлинитель верхнего решета, вентилятор 1, зерновой 3 и колосовой 4 шнеки. Решета отделяют от зерна более крупные примеси, а воздушный поток вентилятора уносит легкие частицы. Недомолоченные колосья, выделенные на удлинителе, колосовым шнеком направляются на домолот, а очищенное от примесей зерно зерновым шнеком и транспортерами направляется в бункер

комбайна, из которого периодически отгружается. |

|

|

|||

|

Регулировки: открытие |

||||

|

жалюзи верхнего и нижне- |

||||

|

го |

решет |

производится |

||

|

маховичками через винто- |

||||

|

вые |

пары |

и |

конические |

|

|

передачи; наклон удлини- |

||||

|

теля верхнего решета из- |

||||

|

меняется |

перестановкой |

|||

|

фиксирующего |

болта по |

|||

Рис. 23. Схема работы системы очистки: |

отверстиям; открытие жа- |

||||

люзи удлинителя произво- |

|||||

1 – вентилятор; 2 – решета; 3 – зерновой |

|||||

шнек; 4 – колосовой шнек |

дится с помощью рычага; |

||||

частота вращения крылача вентилятора регулируется клиноременным вариатором.

Т е м а 8. Зерноочистительные и сортировальные машины

Поступающий от комбайнов зерновой ворох состоит из зерна убираемой культуры и примесей. Примеси бывают зерновые (зерно других культур), сорные (семена сорняков), а также органические (полова, части стеблей), вредные (головня, спорынья и др.) и индифферентный сор (песок, камни и т. д.), на долю которых в зависимости от погодных условий, засоренности посевов, качества уборочных работ приходится до 15 % и более. Поэтому к технологическим операциям послеуборочной обработки зернового вороха наряду с сушкой относятся очистка и сортировка.

Очистка – удаление из зернового материала, полученного при уборке урожая, примесей (сорняков, пыли, половы и др.), а также щуплого, битого и поврежденного зерна основной культуры (второй сорт).

Сортировка – разделение очищаемой культуры на сорта. В зависимости от назначения зерно сортируют на семенное, продовольственное

45

и фуражное. Очищенное и отсортированное зерно должно соответствовать требуемым кондициям, регламентируемым стандартами на семенное, продовольственное и фуражное зерно.

Калибрование – разделение очищенных семян на фракции по размерам.

Очищают, сортируют и калибруют семена на зерноочистительных машинах, принцип работы которых основан на различии физикомеханических свойств зернового материала (размеры семян, аэродинамические свойства, состояние поверхности, форма, плотность, упругость, механическая прочность, цвет, электрофизические свойства и др.).

Признаки разделения семян. Разделение по аэродинамическим свойствам производится в воздушном потоке. Этот способ широко применяется на зерноочистительных машинах и основан на различии в массе и аэродинамических свойствах семян и примесей.

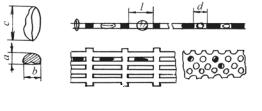

Разделение семян по размерам производится на решетах и триерах. По толщине семена разделяются на решетах с продолговатыми отверстиями, по ширине – на решетах с круглыми отверстиями (рис. 24) и по длине – на триерах (рис. 25).

По назначению решета подразделяют на колосовые, сортироваль-

|

|

|

ные |

и |

подсевные. |

||

|

|

|

На колосовых |

реше- |

|||

|

|

|

тах |

выделяют |

круп- |

||

|

|

|

ные примеси. Отвер- |

||||

|

|

|

стия этих решет под- |

||||

|

|

|

бирают |

так, |

чтобы |

||

а |

б |

в |

зерно с мелкими при- |

||||

месями |

шло |

прохо- |

|||||

|

|

|

|||||

Рис. 24. Схемы разделения семян на решетах: |

дом, |

а крупные при- |

|||||

а – параметры зерна; б – решето с прямоугольными |

меси – сходом. Сор- |

||||||

отверстиями; в – решето с круглыми отверстиями |

|||||||

тировальные |

решета |

||||||

|

|

|

|||||

|

|

|

служат |

для разделе- |

|||

ния основ-ной культуры на сорта. Для сортирования зерновых культур обычно применяют решета с продолговатыми отверстиями, размеры которых подбирают так, чтобы крупные семена шли сходом, а мелкие – проходом. Рабочим размером у этих решет является ширина отверстий.

На подсевных решетах с круглыми или продолговатыми отверстиями выделяют мелкие примеси.

46

Триер представляет собой цилиндрический барабан с ячейками (рис. 25). На валу внутри барабана подвешен неподвижный желоб и закреплен шнек.

Триерные цилиндры, у которых диаметр ячеек меньше основного зерна, выделяют короткие примеси и называются кукольными. Цилин-

а дры, у которых диаметр ячеек больше длины основного зерна, выделяют длинные примеси и называются овсюжными. В этих

цилиндрах короткой примесью является основное зерно, вычерпываемое ячейками в желоб. Длинные примеси идут сходом с поверхности цилиндра.

Разделение семян по состоянию их поверхностей производят на фрикционных зерноочистительных машинах. Поверхность семян может быть гладкой и плотной, шероховатой и пористой, иметь бугорки, ямки, ребра, бороздки и т. д. Семена с гладкой поверхностью имеют меньший коэффициент трения, чем с шероховатой, бугорчатой или сморщенной оболочкой.

Электромагнитная семяочистительная машина работает по этому же принципу. Шероховатые семена сорных растений хорошо обволакиваются тонко помолотым магнитным порошком. К семенам культурных растений с гладкой поверхностью порошок не пристает. Если такую смесь пустить на вращающийся магнитный цилиндр, то шероховатые семена с приставшим магнитным порошком притянутся к цилиндру и унесутся в приемник отходов. Гладкие семена скатываются с цилиндра в приемник основной культуры.

Разделение семян по форме производится винтовыми сепараторами или наклонными горками.

Разделение семян по плотности производится на пневматических сортировальных столах СПС-5, ПСС-2,5 в основном для получения семенного зерна высокого качества.

47

По конструктивному исполнению зерноочистительные машины подразделяются на безрешетные, воздушно-решетные, воздушно- решетно-триерные и специальные, которые бывают стационарными и передвижными. По назначению различают машины предварительной, первичной и вторичной очистки.

Предварительная очистка производится сразу после поступления зернового вороха на ток. Из вороха должно быть удалено не менее 50 % грубых примесей, а количество оставшихся частиц длиной 50 мм не должно превышать 0,2 %. Потери основной культуры с отходами допускаются 0,05 %. Предварительная очистка позволяет исключить влагообмен между примесями и семенами основной культуры, улучшить условия сушки вороха в сушилках, значительно уменьшить объем работ при последующих операциях.

Для предварительной очистки вороха применяются стационарные машины МПО-50, К-527А и передвижная ОВС-25. Пропускная способность этих машин на зернотоку должна соответствовать или в 1,2…1,5 раза превышать производительность комбайнов. Только при таких условиях свежеубранный зерновой ворох возможно обработать без потерь.

Первичная очистка обычно выполняется после сушки. Если влажность вороха не более 18 % и сорных примесей не более 8 %, то первичная очистка может производиться и до сушки. Из зерновой массы, прошедшей первичную очистку, должно выделяться до 60 % примесей. Потери семенного зерна в фуражных отходах, легких и крупных примесях не должны превышать 1,5 %. После первичной очистки многие партии продовольственного зерна не требуют повторных очисток и соответствуют базисным кондициям. Для первичной очистки используют машины ЗВС-20А, ЗАВ-10.30000А, К-547.

Вторичная очистка производится с целью доведения семенного зерна до кондиционных норм. Проводят вторичную очистку после сушки, когда зерновая масса достаточно стойкая к хранению. Для этого применяются: стационарные машины – воздушно-решетная СВУ-5, воздушно-решетно-триерная К-531/1 «Петкус-Гигант»; передвижная воздушно-решетно-триерная СМ-4, МС-4,5; специальные – стол пневматический сортировальный СПС-5, магнитная машина К-590, семяочистительная машина СОМ-300.

Зерноочистительная машина МПО-50. Машина МПО-50 предна-

значена для предварительной очистки зернового вороха от крупных и мелких сорных примесей и устанавливается в поточных линиях зерноочистительных агрегатов и зерноочистительно-сушильных комплек-

48

сов. Производительность на пшенице влажностью до 20 % и засоренностью до 10 % составляет 50 т/ч.

Зерноочистительная машина включает в себя приемную камеру и пневмоаспирационную систему. В приемной камере установлены сетчатый транспортер 3 (рис. 26), встряхиватель 2 и распределительный шнек 4. Замкнутая пневмоаспирационная система состоит из диаметрального вентилятора 5, нагнетательного 13 и всасывающего 11 каналов, отстойной камеры 7, дроссельной заслонки 6, зерновых клапанов 9, 12 и шнека отходов 8.

|

В процессе работы |

|||||

|

зерновой ворох загру- |

|||||

|

жают в шнек 4, кото- |

|||||

|

рый |

|

равномерным |

|||

|

слоем |

распределяет |

||||

|

его по ширине маши- |

|||||

|

ны. |

Поскатному листу |

||||

|

ворох |

поступает |

на |

|||

|

сетку транспортера |

3. |

||||

|

Зерно, легкие и мел- |

|||||

|

кие |

примеси |

просы- |

|||

|

паются |

через |

отвер- |

|||

|

стия в сетке, а круп- |

|||||

|

ные примеси (солома, |

|||||

|

листья, колоски и др.) |

|||||

|

выводятся |

транспор- |

||||

|

тером из машины че- |

|||||

|

рез выход 1. Встряхи- |

|||||

|

ватель, |

воздействую- |

||||

|

щий на верхнюю ветвь |

|||||

Рис. 26. Схема рабочего процесса машины МПО-50: |

транспортера, |

способ- |

||||

1 – выход крупных примесей; 2 – встряхиватель; |

ствует |

|

расслоению |

|||

3 – сетчатый транспортер; 4 – распределительный |

|

|||||

шнек; 5 – вентилятор; 6 – заслонка; 7 – отстойная |

вороха и проходу зер- |

|||||

камера; 8 – шнек отходов; 9, 12 – клапаны; |

на. |

|

|

|

|

|

10 – скатные доски; 11, 13 – воздушные каналы |

Зерновой ворох по |

|||||

|

||||||

|

скатным |

доскам |

10 |

|||

двумя потоками ссыпается во всасывающий канал 11 пневмосистемы и взаимодействует с воздушным потоком, который уносит легкие примеси в отстойную камеру 7. Далее примеси попадают на шнек 8 и выводятся из машины. Зерно под собственным весом открывает кла-

49

пан 12, самотеком ссыпается в приемник и поступает на последующую обработку.

Качество работы машины зависит от подачи зернового вороха, размера отверстий на сетчатом транспортере и скорости воздушного потока.

Подача зернового вороха в машину регулируется загрузочным устройством (на рисунке не показано), при этом равномерность загрузки транспортера по ширине обеспечивается шнеком 4.

Выбор сетчатого транспортера зависит от крупности семян.

Для зерновых культур применяется сетчатый транспортер с ячейками 12 × 12 мм, для крупносемянных культур – 15 × 15 мм.

Скорость воздушного потока регулируется изменением частоты вращения вентилятора (с помощью ременной передачи с двухручьевыми шкивами) и положения дроссельной заслонки 6. Скорость увеличивают, если в очищенном материале остаются легкие примеси, и уменьшают, если в отходах появляются полноценные зерна.

Семяочистительная магнитная машина К-590. Машина магнит-

ная семяочистительная К-590 предназначена для очистки семян клевера, люцерны, льна и других культур от трудноотделимых семян сорных растений с шероховатой поверхностью. Машина может работать как в поточных линиях семяочистительно-сушильных пунктов и заводов, так и индивидуально. Производительность машины за час основной работы на очистке клевера составляет 0,4 т, льна – 0,5 т.

Основные узлы машины (рис. 27): приемный бункер 1 со шнековым дозатором семян 15, двухвальный смеситель 2, увлажнитель 3, бак для воды 5 с поплавковой камерой 4, наклонный шнек 6, вибрационный питатель-распределитель 7, магнитный барабан 8 со скребком 13, аппарат дозирования магнитного порошка 12, приемник семян 9, емкости 10, 11 для II фракции семян и примесей, циклон со встроенным вентилятором (на схеме не показан), привод, электрооборудование.

В процессе работы предварительно очищенные на воздушно- решетно-триерных машинах или пневмосортировальных столах семена подают в приемный бункер 1, из которого они шнековым дозатором направляются в первую камеру смесителя 2. Одновременно в эту камеру из аппарата дозирования 12 подается магнитный порошок трефалин (80 % закиси-окиси железа и 20 % мела), который лопатками вала смесителя перемешивается с семенами. Смесь перемещается во вторую камеру смесителя, а из нее в наклонный шнек 6, в котором дополнительно перемешивается и подается на вибрационный питатель-

50