ТОПП в растениеводстве (для специальности Экономика и организация производства в АПК) / Методические указания / Сельскохозяйственные машины (Полный курс)

.pdf

менных культур возможно использование высокой частоты вращения, при этом шестерня Z14 остается в зацеплении с шестерней Z19.

3. Уменьшить скорость воздушного потока. Для этого необходимо повернуть заслонку вентилятора в положение, перпендикулярное движению воздуха.

а |

б |

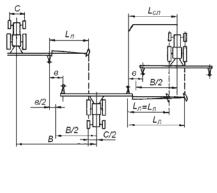

Рис. 16. Схемы механизмов сеялки СПУ-6 для регулирования нормы высева семян:

а – дозатор семян; б – схема механизма привода катушки; 1 – катушка; 2 – шкала; 3 – задвижка; 4 – фиксатор; 5 – втулка механизма изменения глубины желобков; 6 – винт регулирования рабочей длины катушки

Установка нормального высева производится в обратной последовательности.

Так, например, для установки сеялки на заданную норму высева конкретной культуры необходимо:

1.Установить сеялку на необходимый режим работы. Для зерновых

изернобобовых – нормальный высев, для мелкосеменных культур – малый высев.

2.Установить рабочую длину катушки дозатора, пользуясь установочной таблицей.

3.Проверить фактическое значение нормы высева. Для этого необходимо засыпать в бункер семена выше защитной сетки, снять отвод на выходе вентилятора, подставить емкость (ящик, ведро) под дозатор семян, снять карданный вал с приводного вала дозатора, на его место установить рукоятку (см. рис. 16, б) и сделать 85 оборотов с частотой вращения около 1 об/с. Масса семян, высеянная за 85 оборотов рукоятки, должна соответствовать 0,1 от заданной нормы высева. Допускается отклонение до ±5 %.

Маркер – это приспособление, которое при проходе посевного агрегата делает на поле отметку в виде бороздки, являющейся ориенти-

31

ром механизатору для точного ведения агрегата при обратном проходе с целью получения необходимого стыкового междурядья.

Чаще всего используются механические маркеры, представляющие собой откидные штанги, на конце которых под некоторым углом атаки установлен сферический диск. Диск, перекатываясь по полю, образует бороздку, по которой при смежном проходе ведут переднее колесо трактора. Современные механические маркеры гидрофицированы.

Известны также пенные маркеры. Такие маркеры оставляют на поверхности засеянного поля (чаще всего по центру прохода агрегата) сгустки пены в виде шариков или окрашенных пятен. Смежный проход тракторист ведет, ориентируясь на эти отметки.

Механические маркеры чаще всего устанавливаются на сеялках (сажалках). При этом вылет маркера Lм определяется как расстояние от крайнего сошника до диска маркера.

|

Если водить по следу левого |

|||

|

и правого маркеров только пра- |

|||

|

вым колесом трактора, то вылет |

|||

|

левого маркера Lл |

больше вы- |

||

Рис. 17. Схема к расчету вылета |

лета правого |

маркера Lп |

||

(рис. 17), значения которых |

||||

маркеров и следоуказателей |

определяются |

по |

следующим |

|

формулам: |

||||

|

|

|

||

Lл = (B + b + C) / 2; |

|

(3.2) |

||

Lп = (B + b – C) / 2, |

|

(3.3) |

||

где B – рабочая ширина захвата агрегата, м; |

|

|

||

b – ширина стыкового междурядья, м; |

|

|

||

C – ширина колеи передних колес трактора, м. |

|

|

||

При вождении по следу правого маркера правым колесом, а по следу левого маркера левым колесом, как это видно из рис. 17, вылет левого маркера Lл равен вылету правого маркера Lп.

Следоуказатель – это приспособление (штанга), с помощью которого тракторист водит агрегат по следу маркера или другой отметке. При использовании только маркеров следоуказателем фактически яв-

32

ляются передние колеса трактора. Когда ширина захвата агрегата большая, то для уменьшения вылета маркеров могут быть использованы одновременно маркеры и следоуказатель. Тогда вылет маркеров определяется по формуле

Lл = Lп = [(B + b) / 2] – Lсл, |

(3.4) |

где Lсл – вылет следоуказателя (длина штанги следоуказателя от осевой линии трактора).

При известном значении вылета маркеров вылет следоуказателей определяется по формуле

Lсл = [(B + b) / 2] – Lм. |

(3.5) |

На рис. 17 (справа) показано использование вместо маркера следоуказателя, с помощью которого вождение осуществляется по следу крайнего сошника.

Технологическая колея – это две незасеянные маршрутные дорожки, по которым при уходе за посевами (опрыскивание, подкормка) будут проходить колеса трактора и сельскохозяйственной машины. Благодаря наличию технологической колеи обеспечивается точное вождение агрегатов при уходе за посевами, повышается равномерность внесения удобрений и пестицидов, снижается утомляемость механизаторов, увеличивается производительность труда.

Технологическая колея закладывается при посеве. При этом по следу маршрутных дорожек посевной материал не высевается. Ширина технологической колеи принимается равной ширине колеи агрегата, предполагаемого для использования при уходе за посевами.

При планировании посевных работ необходимо заранее учесть типы опрыскивателей и машин по внесению удобрений, которые будут двигаться потом по технологической колее. Ширина захвата этих машин в несколько раз больше, нежели ширина захвата сеялки, и у современных опрыскивателей может быть 24 м и более.

Каждая последующая технологическая колея должна располагаться от ранее сформированной на расстоянии, равном ширине захвата машин, которые будут применяться при уходе за посевами. Это расстояние называют технологическим захватом (Bт). Причем разбрасыватели минеральных удобрений и опрыскиватели должны подбираться и настраиваться на одинаковую ширину захвата.

33

Технологическую колею при посеве сеялкой СПУ-6 можно образовать за один проход сеялки или за два прохода путем перекрытия сошников или путем их сдвига. Технологическую колею шириной 1500 мм при технологической ширине захвата 12 м можно образовать одним посевным агрегатом за два прохода туда и обратно. Для этого перекрываются 6-й и 7-й семяпроводы справа, считая от края. Если используется два посевных агрегата (Bт = 12 м) или три (Bт = 18 м), то колея образуется за один проход путем перекрытия на одной сеялке четырех сошников (6-й и 7-й вправо и влево от середины). При этом следует строго соблюдать очередность движения всех агрегатов.

Технологическую колею можно получить и при работе одного посевного агрегата. Для этого сеялка оборудуется клапанами с электромагнитным управлением для периодического закрытия и открытия семяпроводов по определенному ритму в соответствии с технологической шириной захвата.

Т е м а 6. Машины для химической защиты растений

Методы защиты растений. Агротехнический метод включает комплекс агротехнических приемов (севообороты, обработка почвы, оптимальные сроки сева, подбор устойчивых к вредителям и болезням сортов растений), повышающих культуру земледелия и создающих благоприятные условия для роста полезных растений и неблагоприятные для вредителей, возбудителей болезней и сорняков.

Химический метод – уничтожение сорняков, вредителей и болезней сельскохозяйственных растений с помощью химических препаратов – пестицидов. Этот метод защиты универсальный и высокопроизводительный. Однако его неправильное применение может привести к накоплению ядов в растениях в количествах, вредных для здоровья животных и людей.

Биологический метод основан на использовании против вредителей и сорняков их естественных врагов (паразитов, хищников, болезнетворных микробов).

Механические методы включают применение различных устройств – капканов, ловушек, гусеницеловок и др.

Физические методы заключаются в применении против вредителей и возбудителей болезней растений ультразвука, токов высокой частоты, радиоактивных препаратов, ионизирующих излучений и т. п.

Различные методы борьбы с вредителями не заменяют и не исклю-

34

чают, а дополняют друг друга, поэтому их необходимо разумно сочетать. Например, химический, агротехнический, биологический и другие методы входят в систему интегрированной защиты растений.

Способы химической защиты растений. Химическая защита рас-

тений производится путем опрыскивания или опыливания растений, обработки аэрозолями, протравливания семян, фумигации.

Опрыскивание – нанесение химических препаратов в жидкокапельном состоянии в виде растворов, эмульсий, суспензий на растения, тела насекомых и другие поверхности. Высокое качество покрытия поверхности достигается при распыливании рабочей жидкости каплями размером 80…200 мкм.

Преимущество опрыскивания – сравнительно малый расход пестицида. Недостаток – сложность приготовления раствора и большой расход воды (200…600 л/га – для полевых культур; 1000…2000 л/га – для садов).

Опыливание – это нанесение химических препаратов в порошкообразном сухом или увлажненном состоянии на поверхность обрабатываемых растений.

Преимущества: опыливание значительно проще опрыскивания, обеспечивает тонкий распыл препарата по поверхности растений, сокращает затраты времени на подготовку и заправку машин. Опыливатели проще опрыскивателей по конструкции и имеют более высокую производительность. Недостатки: слабая прилипаемость порошка к поверхности растений, увеличивающая расход пестицидов; отрицательное влияние ветра. Наилучшее опыливание дает препарат с размерами частиц 15…25 мкм при наземном опыливании и 25…40 мкм – при авиационном. Для лучшей прилипаемости добавляют минеральные масла в количестве 3…5 %.

Обработка аэрозолями состоит в распылении мельчайших частиц твердого (дыма) или жидкого (тумана) пестицида. Дымы обычно получают от сжигания без пламени при температуре не выше 180 °С специальных дымовых шашек и других материалов с пестицидами. Туманы получают из жидкого раствора механическим, термическим или термомеханическим способами. Дымы применяются для дезинфекции помещений, туманы – как в помещениях, так и в полевых условиях.

Преимущества: значительное уменьшение расхода препарата (в десятки раз), повышение производительности машин, улучшение равномерности покрытия, повышение качества работ (уничтожаются вредные насекомые не только на растениях и земле, но и в воздухе). Недо-

35

статки: трудная управляемость процессом; аэрозоли под действием воздушных потоков легко относятся в сторону и вверх; наблюдаются потери препарата из-за высокой испаряемости аэрозолей.

Протравливание – обработка специальными препаратами посевного и посадочного материала. Протравливание может быть сухое, полусухое (мелкодисперсионное) и мокрое. Сухое протравливание проводят за 2…6 месяцев до посева, тщательно перемешивая материал с сухим порошкообразным препаратом. Полусухое – за несколько дней до посева. Семена смачивают раствором протравителя с высокой концентрацией, но малыми дозами. Затем полученный материал проветривают. Мокрое протравливание проводят непосредственно перед посевом. Семена смачивают раствором с более низкой концентрацией и 2…3 часа выдерживают под брезентом (пленкой), затем идет просушка до нормальной влажности. При машинном протравливании обычно расходуют 10 л раствора протравителя на 1 т обрабатываемых семян. Инкрустация – это способ протравливания с применением прилипателей (клеящих веществ).

Фумигация заключается в насыщении ограниченного пространства сильнодействующими, быстро испаряющимися веществами. Фумигацию успешно применяют в закрытых помещениях, складах, зернохранилищах, теплицах, оранжереях, для зерна под брезентом, животных в специальных камерах, почвы при уничтожении возбудителей болезней корневой системы растений. Помещение после фумигации проветривают и дегазируют.

Для химической защиты растений применяются опрыскиватели, опыливатели, аэрозольные генераторы, протравливатели, фумигаторы.

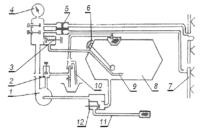

Опрыскиватели выпускаются промышленностью прицепными, навесными или самоходными и состоят из следующих узлов (рис. 18): насоса 1, регулятора давления 3, фильтров 5, уровнемера 6, штанги 7 или вентилятора с распыливающими наконечниками (распылителями), резервуара 8 с гидромешалкой 9, всасывающих 10, 11 и напорных рукавов, распределителя 12.

По степени дисперсности распыла и дозам внесения различают полнообъемные, малообъемные и ультрамалообъемные опрыскиватели.

Установка опрыскивателя на заданную дозу внесения рабочей жидкости. При установке опрыскивателя на заданную дозу Q внесения рабочей жидкости выбирают тип распылителей и определяют их количество n. По таблицам, имеющимся в инструкциях по эксплуата-

36

ции и справочниках, определяют необходимое рабочее давление и устанавливают его на машине. Рассчитывают минутный расход рабочей жидкости q (л/мин) через один распылитель по формуле

q = V B Q / 600 n, |

(3.6) |

где V – скорость движения агрегата, км/ч; В – рабочая ширина захвата машины, м;

Q – заданная доза расхода рабочей жидкости, л/га;

n – количество распылителей на распределительном устройстве. По окончании настройки опрыскиватель проверяют, замеряя выбо-

рочно фактический расход жидкости через несколько распылителей и среднее арифметическое значение сравнивая с расчетным. Если фактический средний расход через распылитель больше или меньше расчетного на ±5 %, то с помощью пульта управления уменьшают или увеличивают рабочее давление. Проверку проводят на воде.

Дозу внесения жидкости проверяют еще раз перед обработкой. В этом случае резервуар заполняют замеренным количе-

ством рабочей жидкости, а после его опорожнения замеряют обработанную площадь. Фактическую дозу получают путем деления количества израсходованной жидкости на обработанную площадь.

Протравливатели. По способу смешивания семян и пестицидов протравливатели бывают: камерные (ПС-10, ПСС-20) – обработка семян производится в специальной камере; шнековые (ПС-5, ПСШ-5, УИС-5) – перемешивание семян производится с помощью шнека; пневмокамерные – обработка семян производится в воздушном потоке, транспортирующем зерно.

Современный протравливатель представляет собой автоматическую самопередвижную машину с электроприводом основных механизмов.

37

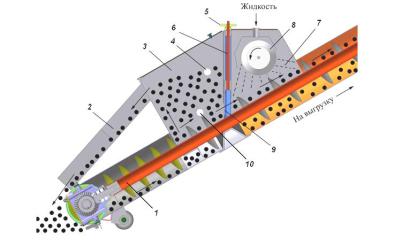

Шнековый протравливатель ПС-5 состоит из следующих сборочных единиц (рис. 19): шнека для подачи и перемешивания семян 1, бункера для накопления семян 3, канала сброса лишних семян 2, камеры протравливания 7, бака для рабочей жидкости, насоса-дозатора, системы самохода и пульта управления. Сборочные единицы смонтированы на раме, установленной на колеса с пневматическими шинами.

Работает протравливатель следующим образом. При перемещении машины вдоль бурта с зерном шнек 1 подает семена в бункер 3. Когда уровень зерна в бункере достигает датчика 10 нижнего уровня, включается насос-дозатор и распылитель 8 и в протравливающей камере 7 начинается процесс протравливания. Рабочая жидкость распылителем 8 наносится на слой движущихся семян. Дальнейшая обработка семян проводится в процессе их движения по шнеку за счет перемешивания. Выгрузка протравленных семян в мешки обеспечивается посредством делителя потока.

Рис. 19. Технологическая схема шнекового протравливателя семян ПС-5:

1 – подающий шнек; 2 – канал сброса излишков семян; 3 – бункер; 4 – датчик верхнего уровня; 5 – маховичок; 6 – винт регулировочный; 7 – камера протравливания; 8 – распылитель; 9 – окно дозировочное; 10 – датчик нижнего уровня

Для дозирования зерна, поступающего в камеру протравливания 7, используется окно 9, размер которого регулируется заслонкой, перемещаемой винтом 6 с помощью маховичка 5. При переполнении

38

бункера излишки семян самотеком сбрасываются по каналу 2 обратно в бурт. Количество подаваемой рабочей жидкости регулируется насосом-дозатором диаграфменного типа путем вращения маховичка регулятора и тем самым изменения величины хода диафрагмы.

Подача семян и рабочей жидкости в камеру протравливания синхронизирована с помощью двух датчиков, которые смонтированы на бункере семян. Привод самохода управляется датчиком 4 верхнего уровня, а привод насоса – датчиком 10 нижнего уровня. При достижении зерном в бункере датчика верхнего уровня отключается самоход машины. При уменьшении уровня зерна и достижении его датчика 10 нижнего уровня отключается привод шнека и насоса-дозатора, прекращается подача рабочей жидкости в камеру протравливания и рабочий процесс прекращается. Рабочая жидкость готовится в резервуаре (на схеме не показан) путем перемешивания ядохимиката с водой механической мешалкой. Количество ядохимиката, засыпаемого (заливаемого) в резервуар, выбирается в пределах 25…50 кг, чтобы обеспечить необходимую концентрацию рабочей жидкости и исключить последующую сушку семян.

Установка протравливателей на заданную дозу ядохимиката.

1.Настроить машину на производительность по зерну и опреде-

лить ее фактическое значение Q (т/мин). Для этого устанавливают дозатор зерна на необходимое деление, запускают машину (без подачи рабочей жидкости), под горловину выгрузного шнека подставляют тару и собирают зерно в мешок в течение 1 минуты. Собранное зерно взвешивают и определяют фактическую производительность Q (т/мин).

2.Приготовить рабочую жидкость необходимой концентрации,

ориентируясь на расход 10 л на 1 т семян. Для этого в резервуар с водой засыпают 25…50 кг ядохимиката и тщательно перемешивают.

3. Рассчитать минутный расход рабочей жидкости q (л/мин):

q = Q W E / 60 M, |

(3.7) |

где W – заданная норма расхода исходного ядохимиката, кг/т (л/т);

Е– вместимость резервуара, л;

М– количество ядохимиката, засыпаемого (заливаемого) в резервуар, кг.

4. Проверить фактический расход рабочей жидкости. Зная рас-

четный минутный расход q, по таблице, имеющейся в инструкции,

39

определяют положение маховичка на насосе-дозаторе и устанавливают его в это положение. Определяют фактический расход суспензии, собрав ее в мерный стакан за 1 минуту. Если фактический расход отличается от расчетного более чем на 5 %, то регулятор насоса-дозатора поворачивают в другое положение и опыт повторяют.

Т е м а 7. Зерноуборочные комбайны

Способы уборки зерновых культур. В зависимости от состояния убираемой культуры, спелости зерна, погодных условий и возможностей производства зерновые убирают прямым и раздельным комбайнированием.

Прямое комбайнирование предусматривает срезание растений, обмолот растительной массы, выделение зерна из соломы, очистку зерна от примесей, сбор продуктов обмолота (зерна, половы, соломы). Все эти операции выполняются комбайном одновременно, в период полной спелости зерна. Прямым комбайнированием убирают равномерно созревающие, малозасоренные поля. Прямое комбайнирование начинают, когда 90…95 % зерна находится в фазе конца восковой – начала полной спелости, а стебли имеют желтую окраску. Вла жность зерна не должна превышать 20 %.

Раздельное комбайнирование отличается от прямого тем, что растительную массу срезают и обмолачивают не одновременно, а разделяют во времени на две фазы: вначале растения срезают и укладывают в валки валковыми жатками для подсыхания и дозревания (первая фаза), затем подбирают растения из валков, обмолачивают и разделяют на зерно, солому и полову (вторая фаза). Раздельным способом зерновые культуры начинают убирать раньше, чем при прямом комбайнировании, когда зерно находится еще в стадии восковой спелости. При таком способе меньше теряется зерна от осыпания, лучше обмолачивается масса, меньше теряется зерна в соломе и полове, особенно при уборке неравномерно созревающих и засоренных культур.

В Республике Беларусь предпочтение отдается прямому комбайнированию, как менее зависящему от погодных условий и более экономичному способу уборки.

Общее устройство зерноуборочного комбайна. В Республике Бе-

ларусь применяются зерноуборочные комбайны различных моделей. На ПО «Гомсельмаш» производятся комбайны серии «ПАЛЕССЕ» различной производительности: GS07, GS10, GS12, GS14, GS812.

40