- •Курсовая работа

- •1 Фазовые и структурные превращения при термической обработке стали 38хс

- •Общая характеристика стали 38хс

- •Режимы термической обработки изделия из стали 38хс

- •Фазовые и структурные превращения при аустенитизации стали 38хс

- •Фазовые и структурные превращения при охлаждении стали 38хс

- •1.5 Фазовые и структурные превращения при нагреве закалённой

- •1.6 Совершенствование технологических процессов на основе анализа

- •2 Фазовые и структурные превращения при термической обработке стали х12

- •Общая характеристика стали х12

- •Режимы термической обработки изделия из стали х12

- •Фазовые и структурные превращения при аустенитизации стали х12

- •2.5 Фазовые и структурные превращения при нагреве закалённой

- •1.6 Совершенствование технологических процессов на основе анализа

Режимы термической обработки изделия из стали 38хс

Для поковки вала из стали 38ХС оптимальной термической обработкой является – полный отжиг, так как перед этим производилась ковка при высоких температурах, от чего в стали 38ХС возможно получение крупного зерна. Устранение крупнозернистости в стали с феррито-перлитной структурой достигается фазовой перекристаллизацией при отжиге.

Температура нагрева при полном отжиге составляет:

Длительность

нагрева и выдержки составляют: τ![]() =120

мин, τ

=120

мин, τ![]() =36

мин.

=36

мин.

Охлаждение производится с печью со скоростью 20-30°С/ч до 580-600°С, а далее – на воздухе.

Режим полного отжига показан на рисунке 1.3. Твёрдость после такой термической обработки составляет – 170-207НВ.

Рисунок 1.3 – Режим полного отжига поковки вала из стали 38ХС

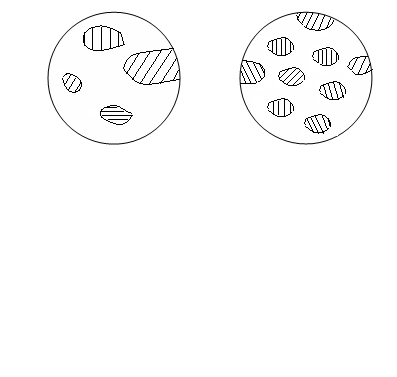

Микроструктура стали 38ХС в кованом состоянии и после отжига показана на рисунке 1.4.

П

Ф

П

Ф

а) б)

а – микроструктура после ковки;

б – микроструктура после полного отжига.

Рисунок 1.4 – Микроструктура стали 38ХС

После полного отжига поковки производят механическую обработку. Для получения заданной твёрдости вал подвергают закалке и высокому отпуску. Этот отпуск снижает внутренние напряжения, значительно повышает ударную вязкость. Прочность и твёрдость при этом снижаются, но остаются значительно более высокими, чем в отожжённом состоянии. Закалка в сочетании с высоким отпуском называется улучшением.

Температура нагрева под закалку составляет:

![]()

Длительность нагрева и выдержки составляют: τ =100 мин, τ =20 мин.

Температура

высокого отпуска составляет –

![]()

Длительность

отпуска составит τ

![]() =60

мин.

=60

мин.

Так как сталь 38ХС склонна к отпускной хрупкости, то охлаждение после отпуска будет ускоренным и проводится – в воде.

Структура стали после высокого отпуска – сорбит отпуска, которая представлена на рисунке 1.5.

Сотп

Рисунок 1.5 – Микроструктура стали 38ХС после улучшения

Схематически режим закалки и высокого отпуска показан на рисунке 1.6.

Т,°С

Рисунок 1.5 – Режим закалки и высокого отпуска вала из стали 38ХС

Механические свойства после подобной термической обработки стали (в центре) могут быть следующими:

σ = 1000-1020 Н/мм²;

σ![]() =

800-820 Н/мм²;

=

800-820 Н/мм²;

КСU= 84-88 Дж/см²;

δ![]() =

12-16%;

=

12-16%;

ψ= 53-56%;

НВ=217-229.

Фазовые и структурные превращения при аустенитизации стали 38хс

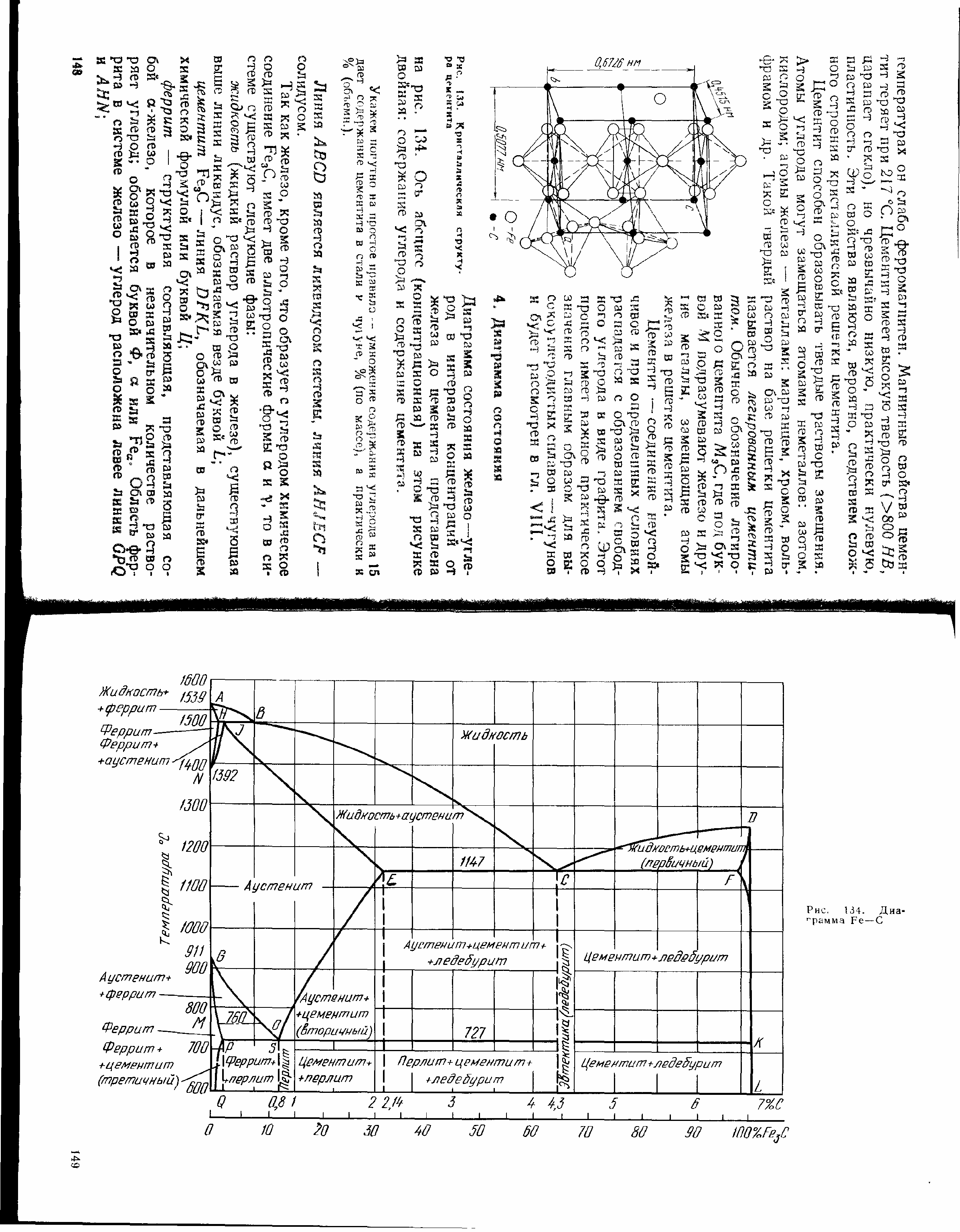

Процессы аустенитизации происходят при полном отжиге и нагреве под закалку. На рисунке 1.7 показана часть диаграммы системы Fe-C.

Исходная

структура стали 38ХС состоит из феррита

и перлита. При нагреве ниже

температуры т.

Ас![]() =

763°С

существенных изменений со структурой

не происходит.

=

763°С

существенных изменений со структурой

не происходит.

При некотором перегреве относительно т.Ас (Т = 770°С) из феррита и цементита, концентрация углерода которых составляет не более 0,025% и 6,67% соответственно, образуется аустенит. Это превращение реализуется в двух стадиях:

Ф![]() + Ц

+ Ц![]() → А

→ А![]() ;

;

А

→

А![]() +

Ф

+

Ф![]() .

.

Рисунок 1.7 – Диаграмма состояния Fe-C

При нагреве в межкритический интервал (770°С – 800°С) количество избыточного феррита уменьшается, а количество аустенита возрастает и при этом количество углерода в нём уменьшается.

При

некотором перегреве относительно т.

Ас![]() = 810°С феррит растворяется и получается

полностью аустенитная структура с

содержанием углерода – 0,38%.

= 810°С феррит растворяется и получается

полностью аустенитная структура с

содержанием углерода – 0,38%.

А

+

Ф

→

А![]() .

.

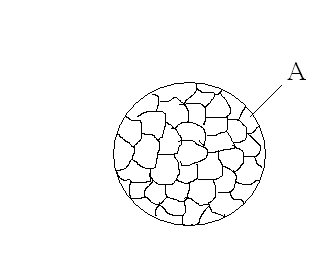

Данная микроструктура показана на рисунке 1.8.

Рисунок 1.8 – Микроструктура стали 38ХС после аустенитизации

При некотором перегреве относительно т. Ас = 810°С возможный номер зерна аустенита составляет 7-8. При дальнейшем нагреве зерно сильно растет.