- •Технология производства ферросилиция

- •§ 1. Сырые материалы

- •§ 2. Физико-химические условия процесса плавки

- •§ 3. Технология производства ферросилиция

- •Производство сплавов марганца

- •§ 1. Производство углеродистого ферромарганца

- •§ 2. Производство силикомарганца

- •§ 3. Производство бесфосфористого высокомарганцевого шлака

- •§ 4. Производство металлического марганца

- •Производство феррохрома

- •Производство углеродистого феррохрома

- •Производство ферроникеля

- •Производство ферротитана

- •§ 1. Сырые материалы

- •§ 2. Плавильный агрегат

- •§ 3. Физико-химические условия процесса плавки

- •§ 4. Технология плавки

Производство ферроникеля

Никель — ценная легирующая добавка к сталям. Он повышает прочность и одновременно пластичность сталей. Никель в сочетании с хромом обеспечивает высокую антикоррозионную стойкость сталей и повышает их теплоустойчивость. Широкое применение получили хромоникелевые нержавеющие и теплоустойчивые стали.

Известны также никелевые сплавы, в которых никель является преобладающим элементом. К ним относятся сплавы никеля с алюминием, хромом, марганцем, кремнием, предназначенные для нагревателей (алюмель, хромель, нихром), сплав с железом — так называемый пермаллой, который после специальной термической обработки обладает высокой магнитной проницаемостью, а также монель — сплав с Си, Fe и Мn, высокостойкий против коррозии.

Наиболее перспективной технологией переработки окисленных никелевых руд является их переработка на ферроникель – сплав железа с никелем, в который переходит и кобальт. Этот способ в последние годы получает все большее распространение и относится к восстановительным процессам.

Плавку на ферроникель в основном ведут в руднотермических печах. Главные преимущества электроплавки – возможность использования руд с тугоплавкой, магнезиально-силикатной пустой породой, получение достаточно высокого извлечения металлов, небольшой расход низкосортного восстановителя и высокая комплексность использования сырья.

Ферроникель можно применять непосредственно в черной металлургии при получении легированных сталей или перерабатывать на марочные сорта никеля и кобальта.

Технологическая схема получения ферроникеля включает агломерацию или сушку или прокаливание руды с частичным восстановлением оксидов железа и никеля до металла в трубчатых вращающихся печах, плавку огарка, нагретого до 700-900° С, на ферроникель в руднотермических печах с восстановителем, рафинирование и обогащение первичного ферроникеля в конвертере с получением товарного продукта.

При электроплавке оксиды никеля восстанавливаются углеродом по реакции NiО + С = Ni + СО. Одновременно с никелем восстанавливаются кобальт, железо, хром и кремний. В результате плавки получают ферроникель, загрязненный в основном кремнием, серой и углеродом.

Состав получаемого чернового ферроникеля определяется составом исходной руды и степенью восстановления железа. Так, при электроплавке окисленных руд, содержащих около 3% Ni, получают ферроникель с содержанием 23—24 % Ni+Co. При переработке бедной окисленной никелевой руды (0,8—0,9 % Ni) оказалось целесообразным получать сплав с 5—10% Ni+Co. Получающиеся при этом шлаки содержат, %: 0,04—0,07 Ni; 0,004—0,02 Со; 48—52 SiO2; 12— 14 FeO; 20—30 (CaO+MgO). Извлечение никеля при плавке составляет 95—97%, кобальта 85—90%. При использовании в черной металлургии черновой сплав рафинируют в конвертере с получением ферроникеля с содержанием кремния, углерода, серы и фосфора не более 0,03% каждого.

Для селективного извлечения никеля и кобальта в самостоятельные продукты ферроникель обогащают. Для этого черновой сплав подвергают окислительной продувке в конвертерах с целью перевода части железа в шлак, который можно использовать в качестве сырья для доменного производства.

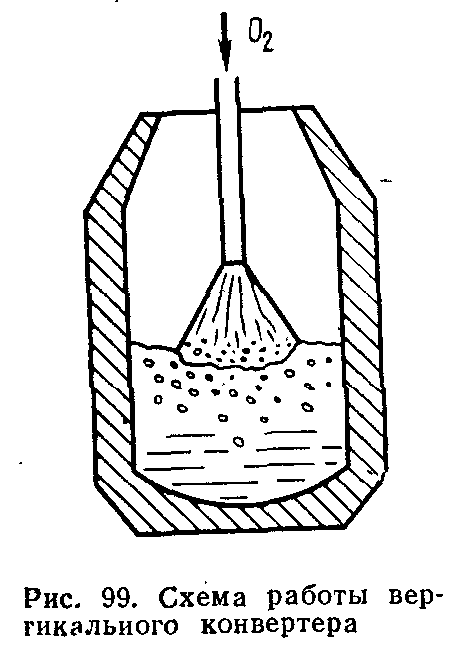

Обогащение ферроникеля за счет окисления железа ведут в вертикальных конвертерах (рис. 6) путем продувки расплава технологическим кислородом (99,2—99,6 % О2) с помощью вертикальных фурм (сопел).

Товарный ферроникель с содержанием 19—25% Ni и 1—1,2% Со разливают в слитки массой по 45—50 кг. Извлечение никеля и кобальта при рафинировании составляет около 95—96%. Одним из возможных способов извлечения никеля и кобальта из такого ферроникеля является его переработка в качестве холодных присадок при конвертировании штейнов на файнштейн. Файнштейн и кобальтсодержащие конвертерные шлаки перерабатывают по описанной выше технологии.

Рис. 6. Схема работы вертикального конвертера