- •Технология производства ферросилиция

- •§ 1. Сырые материалы

- •§ 2. Физико-химические условия процесса плавки

- •§ 3. Технология производства ферросилиция

- •Производство сплавов марганца

- •§ 1. Производство углеродистого ферромарганца

- •§ 2. Производство силикомарганца

- •§ 3. Производство бесфосфористого высокомарганцевого шлака

- •§ 4. Производство металлического марганца

- •Производство феррохрома

- •Производство углеродистого феррохрома

- •Производство ферроникеля

- •Производство ферротитана

- •§ 1. Сырые материалы

- •§ 2. Плавильный агрегат

- •§ 3. Физико-химические условия процесса плавки

- •§ 4. Технология плавки

§ 3. Производство бесфосфористого высокомарганцевого шлака

Высокомарганцовистый и низкофосфористый шлак является полупродуктом, предназначенным для выплавки низкофосфористых сплавов марганца и металлического марганца. Выплавляют шлак периодическим процессом в наклоняющихся печах с магнезитовой футеровкой мощностью 5 MBА или непрерывным процессом в закрытых печах мощностью 16,5 МВА с угольной футеровкой.

Шихту из марганцевой руды, коксика, кварцита, отвальных шлаков силикомарганца и отходов составляют таким образом, чтобы обеспечить полное восстановление и перевод в металл содержащихся в руде железа, фосфора и незначительной части марганца. Практически переход марганца в сплав, шлак и пары составляет соответственно, %: 4; 93; 3; 90 % Fe переходит в сплав и 10 % − в шлак. В виде паров улетучивается ~30% фосфора, 65 % переходит в сплав и 5 % в шлак. Основная часть кремния (95 %) переходит в шлак.

Марганцевую руду фракцией 0—80 мм предварительно просушивают до влажности 4,0% в печи «кипящего слоя», шлак дробят до кусков <80 мм. Для повышения стойкости магнезитовой кладки в печах, работающих периодическим процессом, шихту располагают в следующем порядке: к стенкам загружают коксик, отвальный шлак и отходы, затем в центр ванны − марганцевую руду и кварцевую мелочь. Мощность печи повышают постепенно, рабочее напряжение составляет 130-140 В; рабочий ток ~18 кА. По мере проплавления в центре печи шихту с периферийных участков подгребают к электродам. Образование в относительно холодных местах печи плохо прогреваемой массы из коксика и шлака способствует повышению стойкости футеровки печи. Готовность плавки определяют полным проплавлением шихты и жидкоподвижностыо шлака. Жидкие шлаки способствуют лучшему оседанию в металл капель (корольков) обогащенного фосфором сплава. Шлак обычно имеет состав: 62,0-66,0 % MnО; 25-27 % SiO2; 0,2-0,6 % FeO; 3,5-5,0 % СаО; 2,0-4,0 % А12О3; 1,0-2,0 % MgO; 0,01-0,017 % Р. Шлак выпускают 2-3 раза в смену в стальные нефутерованные ковши-шлаковни и один раз в двое суток выпускают в ошлакованный ковш образующийся железомарганцевый сплав («попутный металл» 50-70 кг на 1 т сплава), содержащий 54-64 % Mn; 28-37 % Fе; 30-60 % Si; 0,5-0,7 % С; 2,5-4,0% Р. При этом извлечение марганца составляет 94 %.

Непрерывным процессом шлак выплавляют в закрытой дуговой печи РКЗ-16,5 с рабочим напряжением 204 В. В шихту дают 70 % агломерата и 30% марганцевого концентрата, 4—4,5 % коксика, 4-5 % чугунной стружки. Шлак и сплав выпускают четыре раза в смену в установленные каскадно футерованный ковш (для сплава) и стальную шлаковую чашу. Шлак разливают на машине конвейерного типа, а сплав − в изложницы. Примерный состав полученного шлака, %: 55,5 MnО; 27,8 % SiO2; 2,8 Fe; 0,3 FeO; 5,1 СаО; 4,1 А12О3; 1,7 MgO; 0,057 Р2О5 (0,025 Р); 1,1 п.п.п.

§ 4. Производство металлического марганца

В настоящее время выпускают металлический марганец следующих марок: Мр000 (≥99,9% Mn; ≤0,02% С; ≤0,05% Р), Мр00 (≥99,85% Mn; ≤0,04% С; ≤0,01% Р), Мр0 (≥99,70% Mn; ≤0,10% С; ≤0,01% Р), Мр1 (≥96,5% Mn; ≤0,10% С; ≤0,05% Р), Мр2 (≥95,0% Mn; ≤0,20% С; ≤0,07% Р).

Известны три способа производства металлического марганца, используемого при выплавке высоколегированных сталей и сплавов: алюмотермический, электротермический и электролитический. Наибольшее распространение получил электротермический способ производства металлического марганца. Электролитический марганец производят в ограниченных количествах, а алюмотермический не производят из-за его повышенной загрязненности алюминием, фосфором и другими вредными примесями.

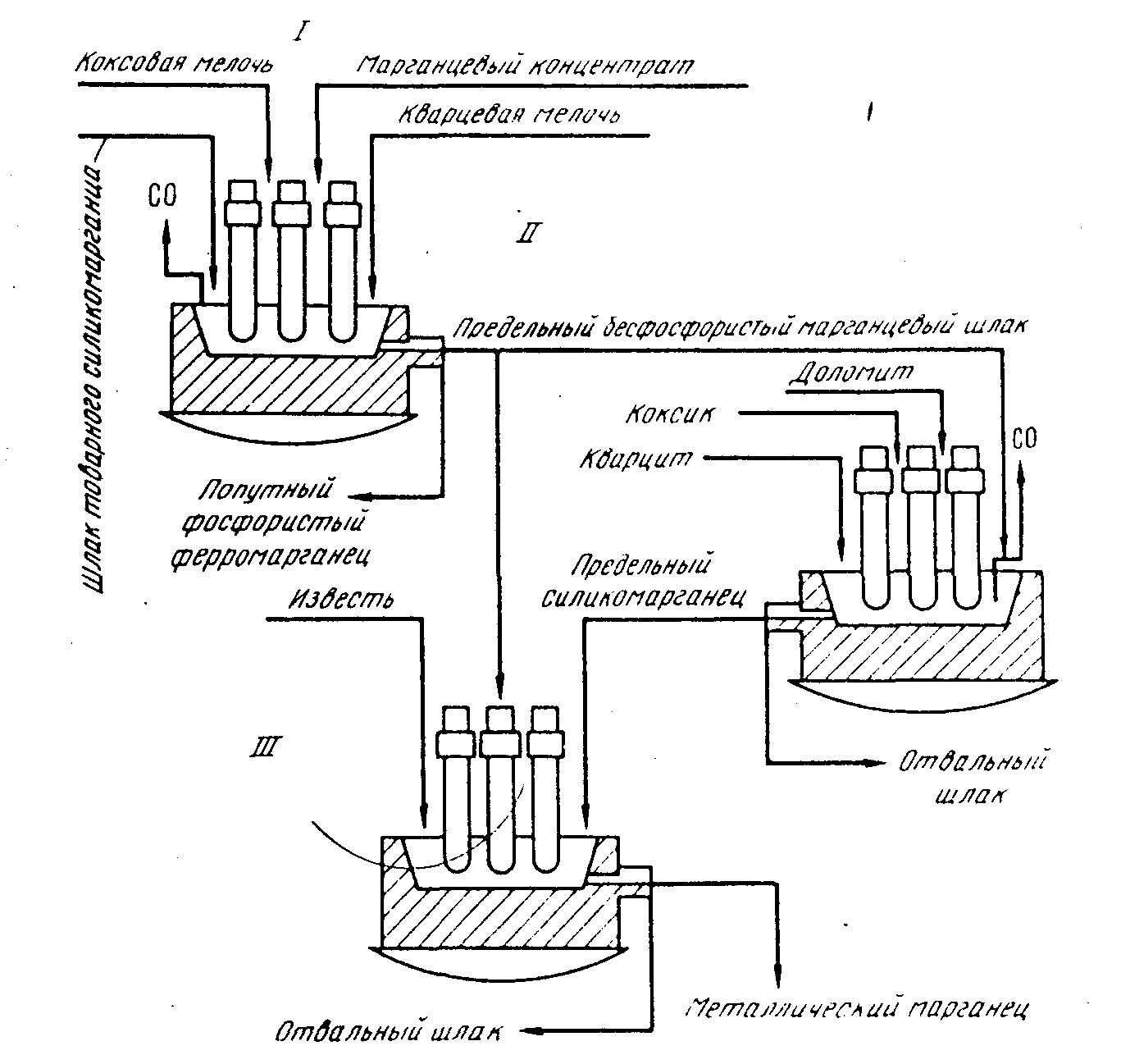

Электротермический процесс осуществляют в три стадии: выплавка высокомарганцовистого бесфосфористого шлака; получение высококремнистого силикомарганца СМн26; выплавка металлического марганца. Сущность первых двух стадий производства рассмотрена выше. Физико-химические основы третьей стадии аналогичны выплавке рафинированного ферромарганца. Схема производства металлического марганца приведена на рис. 4. Она включает три стадии: 1 – получение малофосфористого передельного шлака; ІІ – выплавка передельного силикомарганца; ІІІ – получение металлического марганца.

Рис. 4. Схема производства металлического марганца электротермическим способом

Выплавку металлического марганца ведут периодическим процессом во вращающихся или наклоняющихся дуговых печах мощностью до 5 MBА с магнезитовой футеровкой. Шлак задают в печь в жидком виде, силикомарганец – в гранулах размером ~ 10 мм и известь – кусками до 50 мм. Из бесфосфористого шлака в металл переходит 46,5 % Мn; в шлак – 45 %, остальное (8,5 %) теряется на испарение. Содержащийся в шихте фосфор переходит в металл (60 %), в шлак (30%) и испаряется (10%). Полезное использование кремния силикомарганца составляет 70,8 %. Для более полного извлечения марганца из шлака и получения низкого остаточного кремния в сплаве работают на шлаках с основностью 1,4—1,6. Кратность шлака при этом составляет 4,0—4,5.

После выпуска плавки для сохранения футеровки производят заправку ванны печи отходами от разливки и разделки сплава и известью (25% от навески), которые дают в наиболее разрушенные места. После заправки ванны по всей площади подины распределяют около 30 40 % силикомарганца и заливают 8-10 т шлака. После расплавления шихты и нагрева металла и шлака загружают остальное количество извести и силикомарганца. Для ускорения процесса рафинирования расплав за 30-40 мин до выпуска продувают сжатым воздухом (3-4 атм), аргоном или азотом.

Металл и шлак выпускают в установленные каскадно ковши. Для получения плотного слитка и уменьшения отходов металл вакуумируют в установке ковшевого типа в течение 5-10 мин при остаточном давлении 200-350 мм рт.ст. После 3 ч выдержки, с целью снижения температуры металла, уменьшения корольков в шлаке и его затвердевания, металлический марганец разливают в изложницы. Примерный состав полученного марганца, %: 97,1-96,8 Mn; 0,6-1,4 Fе; 0,048-0,052 Р; 0,08-0,10 C; 0,35 Al; 0,1 Са; 0,26 Mg. Примерный состав конечного шлака, %: 15,1 Mn; 28,8 SiO2; 46,5 CaO; 2,8 MgO; 0,3 FеО; 0,05 С; 0,01 P и 0,020 TiО2.

Рафинируют жидкий металлический марганец от кальция и магния в ковшах перемешиванием расплава с жидким высокомарганцевым шлаком. Процесс взаимодействия проходит по реакциям:

Са + MnО = СаО + Mn; Mg + MnO = MgO + Mn.

Сквозное извлечение марганца (по трем переделам) составляет около 63%.

Металлический марганец с минимальным содержанием примесей получают электролитическим способом. Производство состоит из следующих ступеней:

1) подготовка марганцевой руды к выщелачиванию (восстановительный обжиг); 2) выщелачивание; 3) очистка раствора; 4) электролиз; 5) разделка продукта.

Восстановительный обжиг. Окисленные марганцевые руды подвергают восстановительному обжигу с углеродистым восстановителем для перевода марганца в растворимую в кислоте закись марганца (MnО). Карбонатные руды не требуют обжига. Обжиг производится во вращающейся трубчатой печи при 700—900° С. Шихта состоит из смеси сухой руды с 10% тонкоизмельченного каменного угля. Обожженная руда пересыпается в наружный шнек, в котором во избежание повторного окисления охлаждается до 100е С.

Выщелачивание. Закись марганца переводят в раствор, обрабатывая обожженную руду серной кислотой: MnО + H2SO4 = MnSO4 + Н2О.

Одновременно в раствор в виде сульфатов переходят железо, никель, кобальт, медь, цинк и другие металлы. Выщелачивание производится отработанным анолитом из электролитической ванны, к которому сначала добавляют сульфат аммония, а позже — серную кислоту. Кислотность раствора не должна превышать рН = 3. Когда концентрация марганца в растворе достигает 40—45 г/л, раствор нейтрализуют марганцевой рудой, газообразным аммиаком или сульфидом аммония.

Очистка раствора. Марганец имеет высокое отрицательное значение электродного потенциала в ряду напряжений; почти все другие металлы осаждаются при электролизе раньше марганца. Поэтому до электролиза раствор очищают от примесей. Сульфат железа окисляют марганцевой рудой (MnO2) и осаждают в виде гидроокиси Fe(OH)3. Никель и кобальт, а также некоторые другие примеси переводят из раствора в осадок путем обработки раствора аммиачной водой. Очищенный от примесей раствор после отстаивания декантируют и обрабатывают сульфатом аммония (NН4)2SО4. При этом марганец переходит из MnSО4 в комплексное соединение с аммонием, что способствует отложению марганца на катоде при электролизе.

Электролиз. Электролизная ванна показана на рис. 5. Ванны имеют катоды из листов нержавеющей стали и аноды из сплава 95% Рb и 5% Sb. Для увеличения плотности тока на анодах анодные пластины имеют большое число отверстий. Для отделения кислого анолита от основного католита аноды помещают в рамы, обтянутые льняным полотном. Ванны имеют «ложное дно», на которое опираются анодные рамы. Свежий электролит поступает сверху в пространство между катодными и анодными рамами. Отработанный электролит (анолит) непрерывно стекает по трубе из пространства между ложным и действительным дном. Ванны охлаждаются проточной водой до 34—37° С.

Электролиз ведут при напряжении 5—5,3 В и плотности тока на катоде 370— 400 А/м2.

Рис. 5. Электролизная ванна:

1 — подвеска катодов; 2 — подвеска анодов; 3 —анодная рама; 4—крепление рамы, 5 — ложное дно; 6 — отвод отработанного анолита; 7— дно ванны

Разделка металла. При электролизе марганец осаждается на катоде в виде тонкого хрупкого слоя. Катоды извлекают из ванны после 24 ч работы. Чтобы осадок сохранил блестящую поверхность, катоды погружают в 1%-ный раствор бихромата калия. После этого катоды промывают водой и сушат. Марганец снимают с катода, изгибая последний в противоположных направлениях. Чешуйки металлического марганца переплавляют в индукционной электропечи и разливают в чушки.

Металл содержит примерно 99,77 % Mn; 0,040 % С и 0,014 % S. Сквозное извлечение марганца 40 %.