- •Технология производства ферросилиция

- •§ 1. Сырые материалы

- •§ 2. Физико-химические условия процесса плавки

- •§ 3. Технология производства ферросилиция

- •Производство сплавов марганца

- •§ 1. Производство углеродистого ферромарганца

- •§ 2. Производство силикомарганца

- •§ 3. Производство бесфосфористого высокомарганцевого шлака

- •§ 4. Производство металлического марганца

- •Производство феррохрома

- •Производство углеродистого феррохрома

- •Производство ферроникеля

- •Производство ферротитана

- •§ 1. Сырые материалы

- •§ 2. Плавильный агрегат

- •§ 3. Физико-химические условия процесса плавки

- •§ 4. Технология плавки

Производство сплавов марганца

Сплав железа с марганцем называют ферромарганцем. Сплав марганца с кремнием и железом называют силикомарганцем. Ферромарганец и силикомарганец применяют при выплавке стали для раскисления и легирования металла. С увеличением содержания марганца в стали повышаются ее прокаливаемость, твердость, предел прочности, предел текучести, но понижается вязкость. Инструментальные стали содержат до 0,4% Мn, конструкционные — до 0,6% Мn, легированные марганцем — от 0,8 до 13% Мn. Сталь, содержащая около 1% С и 11—13% Мn, отличается высокой устойчивостью против истирания. Металлический марганец употребляют при выплавке кислотоупорной стали с низким содержанием углерода и при выплавке сплавов с низким содержанием железа.

В зависимости от содержания углерода различают низко-, средне- и высокоуглеродистые сорта ферромарганца. В настоящее время выплавляют низкоуглеродистый ферромарганец марки ФМн0,5 с содержанием марганца не менее 85% и углерода не более 0,5%; среднеуглеродистый ферромарганец марок ФМн1,0 (≥ 85% Мn, ≤ 1,0% С), ФМн1,5 (≥ 85% Мn, ≤ 1,5% С), ФМн2,0 (≥ 85% Мn, ≤ 2,0% С) и высокоуглеродистый ферромарганец марок ФМн78 с содержанием Мn 78% и ФМн75 с содержанием Мn 75% при содержании углерода не более 7%.

Малоуглеродистый ферромарганец применяют при выплавке низкоуглеродистой стали с повышенным содержанием марганца, частично при выплавке стали, устойчивой против истирания (12 – 14% Мn), наряду с углеродистым ферромарганцем, а также нержавеющих сталей. В ферромарганце вредным элементом является фосфор; получение низкофосфористого ферромарганца связано со значительными затратами.

§ 1. Производство углеродистого ферромарганца

Шихтовые материалы. Исходным сырьем для производства ферромарганца являются марганцевые руды. Важнейшие минералы марганца: пиролюзит (МnО2), браунит (Мn2О3), манганит Мn2О3·Н2О, гаусманит Мn3О4 и родохрозит МnСО3. Содержание марганца в рудах колеблется от 25 до 57%. Бедные руды подвергают обогащению, благодаря чему повышается содержание марганца и снижается содержание кремнезема.

Для выплавки ферромарганца, исходя из условий и характера процессов плавки, к марганцевым рудам предъявляют следующие требования: а) содержание марганца в руде должно быть не ниже 45% (чем больше марганца в руде, тем выше производительность печи и ниже расход электроэнергии на тонну сплава); б) желательно, чтобы содержание кремнезема в руде было минимальным (кремнезем увеличивает кратность шлака, потери марганца в шлаке и удельный расход электроэнергии).

В качестве восстановителя применяют коксик с содержанием золы не более 12%, влаги не более 11%, летучих веществ не более 2%, фосфора не более 0,02%; размер кусков коксика 3—15 мм.

Для разбавления содержания марганца в сплаве и повышения его извлечения в шихту вводят дробленую малоокисленную железную стружку или железную руду.

Физико-химические условия процесса плавки. Углеродистый ферромарганец выплавляют двумя способами – флюсовым и бесфлюсовым, имеющим следующие преимущества: более высокое извлечение марганца из руды, повышенную производительность печей, более низкое содержание фосфора в сплаве. Бедные марганцевые руды, содержащие повышенное количество кремнезема, перерабатывают на углеродистый ферромарганец только флюсовым способом.

При бесфлюсовом процессе кроме высокоуглеродистого ферромарганца получают богатый марганцем передельный шлак с низким содержанием фосфора, используемый для выплавки силикомарганца и металлического марганца. Процесс плавки состоит из следующих стадий: подогрев материалов, сушка и удаление летучих, восстановление оксидов и плавление металла и шлака.

Гигроскопическая влага шихтовых материалов удаляется в первые 10—15 мин после загрузки. Летучие удаляются в интервале 200—1000° С.

Железо, содержащееся в марганцевой руде, восстанавливается с большой полнотой. Окись железа восстанавливается окисью углерода и водородом при невысоких температурах. Закись железа сначала восстанавливается окисью углерода и водородом при 500—600° С, а в конце твердым углеродом в нижних зонах печи.

Восстановление марганца из пиролюзита происходит ступенчато: МnО2 → Мn2О3 → Мn3О4 → МnО → Мn3С. МnО2 и Мn2О3 обладают высокой упругостью диссоциации и, выделяя кислород, переходят в Мn3О4. Мn3О4 при невысоких температурах восстанавливается водородом и окисью углерода до МnО:

Мn3О4 + СО = 3 МnО + СО2;

Мn3О4 + Н2 = 3 МnО + Н2О.

Закись марганца восстанавливается твердым углеродом по реакциям:

3 МnО + 4С = Мn3С + 3 СО;

3 МnО + 3 С = 3 Мn + 3 СО.

Теоретические температуры начала приведенных реакций равны соответственно 1223 и 1420° С. Термодинамические расчеты показали, что восстановление до карбида марганца имеет преимущественное развитие.

Восстановление закиси марганца из шлака требует более высоких температур, так как МnО в шлаке связана в силикаты MnO·SiO2 и 2MnO·SiO2.

Восстановительные условия в печи обеспечивают почти полное восстановление фосфора. Кислые шлаки не усваивают фосфор, около 20% Р уходит с газами, а 75—80% переходит в сплав.

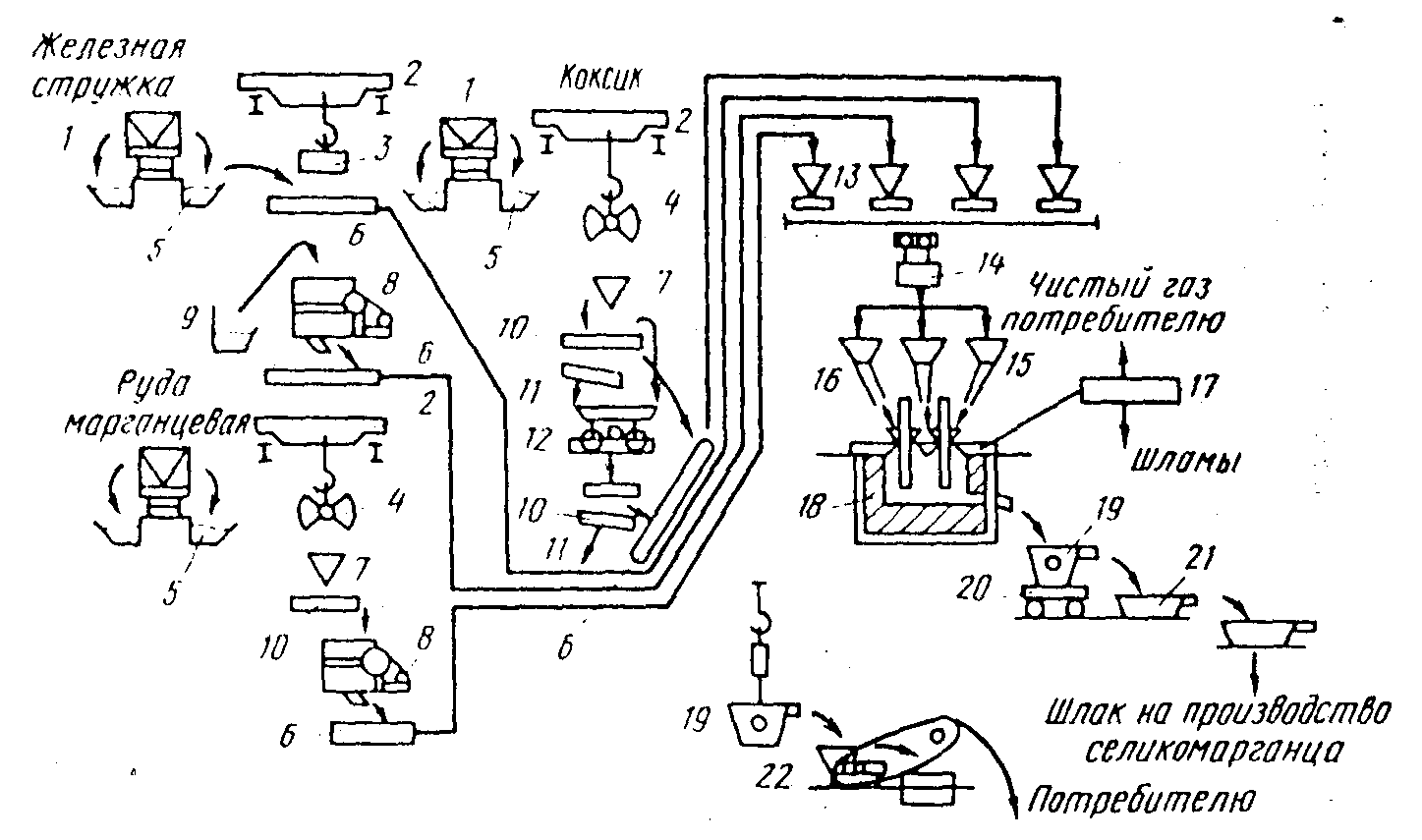

Технология плавки. Технологическая схема производства высокоуглеродистого ферромарганца приведена на рис. 3.

Углеродистый ферромарганец выплавляют непрерывным процессом в трехфазных электропечах мощностью 7500 − 16500 кВА при линейном напряжении 120—130 В и силе тока 33-38 кА. Футеровку пода и стен выполняют из угольных блоков. Применяют самоспекающиеся электроды диаметром до 1100 мм.

Рис. 3. Технологическая схема производства высокоуглеродистого ферромарганца:

1 – железнодорожный вагон; 2 − мостовой кран; 3 − магнит; 4 − грейфер; 5 − закрома; 6 − пластинчатый питатель; 7 − бункер; 8 − щековая дробилка; 9 − закрома дня возвратов производства; 10 − грохот; 11 − отсевы; 12 − дробилка; 13 − дозировочный бункер; 14 − дозировочная тележка: 15 − печные бункера; 16 − труботечка; 17 − газоочистка; 18 − руднотермическая закрытая печь; 19 − ковш для сплава; 20 − тележка; 21 − шлаковня; 22 − разливочная машина

Шихта в печь загружается при помощи загрузочного аппарата, представляющего собой тележку с электрическим приводом, двигающуюся по монорельсу. Тележка имеет загрузочный лоток. Из печных бункеров в загрузочный аппарат забирают сначала коксик, а затем руду. При таком порядке обеспечивается лучшее перемешивание материалов и устраняется прилипание влажной рудной мелочи к стенкам загрузочного аппарата. Чтобы избежать разделения отдельных составляющих шихты, всю колошу высыпают в одно место колошника и к ней по весу добавляют железную стружку. После этого куча распределяется конусом вокруг электродов.

Загрузочное приспособление подает шихту только к передней стороне электродов. К задней стороне шихту подгребают длинными железными гребками и частично забрасывают вручную лопатами из колош, насыпанных на рабочую площадку у задних углов печи.

Загрузку производят по мере оседания шихты у электродов. Конус вокруг электродов возвышается над уровнем шихты приблизительно на 300—400 мм. Посадка электродов поддерживается на глубине 1100—1400 мм. Расстояние конца электрода от пода 800—1100 мм. Благодаря глубокой посадке электродов над зоной высоких температур находится слой шихты толщиной 1200— 1500 мм. Пройдя такое расстояние, шихтовые материалы попадают в зону прямого восстановления подготовленными, т.е. влага и летучие из них удалены, они нагреты, высшие оксиды марганца диссоциированы.

Газы должны равномерно выделяться по всей поверхности колошника. При мелких шихтовых материалах, применяемых для выплавки ферромарганца, газы стремятся выходить в виде свищей у самого электрода, поэтому здесь особенно важно поддерживать конус шихты и прокалыванием разрушать участки спекшейся шихты.

При влажной шихте процесс сопровождается обвалами и последующими выбросами раскаленной шихты, а иногда и шлака из-под электродов. Это происходит в результате скопления газов в зоне плавления при плохой газопроницаемости шихты. Поэтому необходимым мероприятием является сушка марганцевой руды и коксика, что обеспечивает увеличение производительности, устойчивый технологический режим и улучшение условий труда.

Выпуск сплава и шлака осуществляют одновременно пять – шесть раз в смену через летку в ковш, футерованный шамотным кирпичом или стальной, ошлакованный в предыдущем выпуске. Шлак при выпуске отделяют от металла с помощью сифона. Изложницы устанавливают под желобом печи каскадно; в первой изложнице устанавливают перегородку, нижняя кромка которой на 60—70 мм ниже сливного носка изложницы. Шлак, накапливаясь у перегородки, сливается в ковш, а металл проходит под перегородкой во вторую изложницу и после ее наполнения — в третью, четвертую и т.д.

Примерный состав высокоуглеродистого ферромарганца: 80,5% Mn; 0,32% Si; 6,5% C; 0,36% P; 0,01% S и 11,5% Fe. Типичный состав передельного шлака: 40,3% MnО; 29,0% SiO2; 6,0% СаО; 0,8% FeO; 8,0% А12О3; 0,01% Р; 1,5% МgО; 0,32% С. Кратность шлака (масса шлака/масса металла) при производстве ферромарганца бесфлюсовым методом находится в пределах 1,0—1,2. Шлак подвергают дроблению и используют в качестве сырья при производстве силикомарганца.

Технологический процесс производства углеродистого ферромарганца из низкосортных фосфористых руд и концентратов (флюсовой метод выплавки) осуществляется путем селективного восстановления из них железа и фосфора и последующей выплавкой товарных сплавов марганца из безжелезистого низкофосфористого шлака. Фосфористым чугун, полученный на первой стадии процесса, перерабатывают на сталь продувкой кислородом в основном конвертере. Флюсовым методом выплавляют высокоуглеродистый ферромарганец в печах РПЗ-63M2.

При помощи весовых ленточных дозаторов шихтовые материалы (марганцевый концентрат или агломерат, известняк, коксик, отходы ферромарганца, окатыши железорудные) взвешивают и задают по труботечкам из бункеров в плавильную печь.

При выплавке ферромарганца флюсовым методом получают передельный шлак, богатый марганцем, с низким содержанием фосфора, используемый для выплавки силикомарганца и металлического марганца.