- •Условные обозначения

- •Введение История развития дисциплины «Обработка металлов давлением»

- •Задачи и содержание дисциплины «Обработка металлов давлением»

- •1 Основы теории пластической деформации металлов

- •1.1 Физические основы пластической деформации

- •Способы получения формы изделий

- •Виды обработки металлов давлением:

- •Кристаллическое строение металлов

- •Объёмно-центрированный куб (оцк):

- •Гранецентрированный куб (гцк):

- •Гексагональная решётка:

- •Деформация монокристаллов. Закон сдвигающих напряжений

- •1.2 Виды деформации металлов и сплавов Механизм деформации поликристалла

- •Влияние пластической деформации на структуру и свойства металла

- •Изменением формы зерен;

- •Изменением ориентировки зерен:

- •Влияние холодной деформации на структуру и свойства металла

- •Прочностные свойства:

- •Пластические свойства:

- •Отдых и рекристаллизация

- •Горячая обработка металлов давлением и ее влияние на свойства металла

- •1.3 Понятие о напряженности в деформированном металле при обработке давлением Внешние и внутренние силы. Понятие о напряжении

- •Влияние схемы напряженного состояния на пластичность металла

- •1.4 Сопротивление деформации и пластичность металлов и сплавов Упругая и пластическая деформация

- •Закон Гука

- •Зависимость между напряжением и деформацией

- •Закон постоянства объема

- •При горячей прокатке литого металла;

- •При холодной прокатке;

- •Закон наименьшего сопротивления

- •Осаживание цилиндрического образца:

- •Осаживание образца квадратного сечения:

- •Осаживание прямоугольного образца:

- •Главные деформации и их возможные схемы

- •Неравномерность деформации по ширине полосы

- •Диаграммы естественных и средних вытяжек

- •Поперечная разнотолщинность. Причины возникновения и меры предупреждения

- •Неравномерность деформации по толщине полосы. Виды дефектов

- •Понятие о сопротивлении деформации

- •Факторы, влияющие на сопротивление деформации

- •Теории предельного состояния

- •Теория Сен-Венана:

- •Теория Мизеса:

- •- Уравнение пластичности.

- •Понятие пластичность. Факторы, влияющие на пластичность

- •Методы оценки пластичности

- •1. Испытание растяжением на разрыв:

- •2. Испытание осадкой:

- •3. Испытание на скручивание:

- •4. Испытание на выдавливание по методу Эриксена:

- •5. Испытание прокаткой клиновидного образца (прокатка на клин):

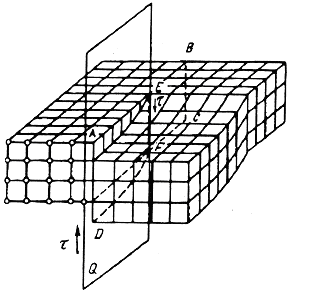

Кристаллическое строение металлов

Металлы состоят из зёрен кристаллического строения. Для кристаллических тел характерно правильное расположение атомов. Атомы располагаются в определённом порядке по прямым линиям и плоскостям. Если мысленно провести через ряды атомов линии, то получится кристаллическая решётка. В такой решётке можно выделить элементарный объём, который фактически повторяется во всём объёме металла. Такой объём называют элементарной решёткой кристаллического тела. Элементарные кристаллические решетки могут иметь различную форму, но для металлов характерны лишь три типа:

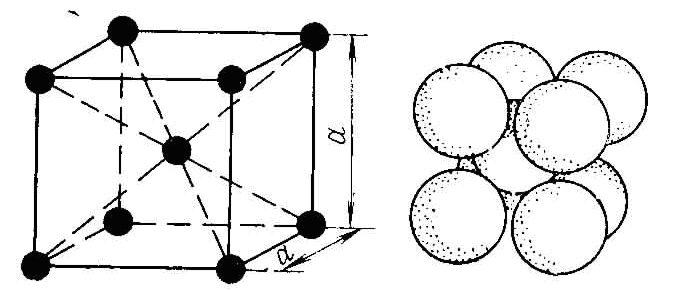

Объёмно-центрированный куб (оцк):

Рисунок 6 – Кристаллическая решётка объёмно-центрированного куба.

Атомы

расположены в каждой вершине куба и в

его центре. Решётка данного типа

характерна для менее пластичных металлов,

а в частности для

![]() и

и

![]() хрома, вольфрама, молибдена, тантала.

хрома, вольфрама, молибдена, тантала.

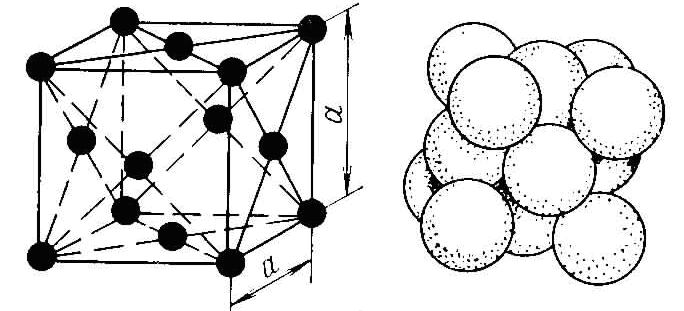

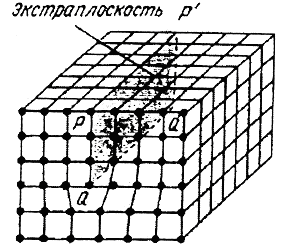

Гранецентрированный куб (гцк):

Рисунок 7 – Кристаллическая решётка гранецентрированного куба.

Атомы решетки расположены в каждой вершине куба, кроме того, посередине каждой грани так же расположено по атому .

Решётка

данного типа характерна для

![]() ,никеля,

меди, золота, платины, свинца и серебра.

,никеля,

меди, золота, платины, свинца и серебра.

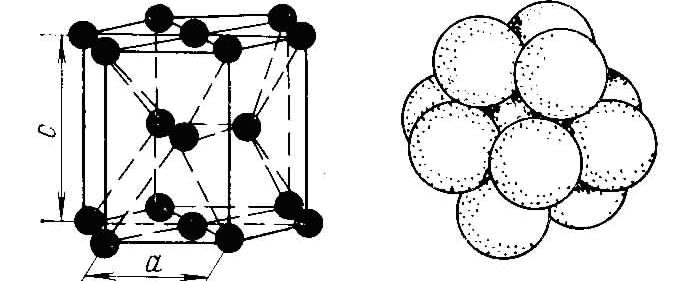

Гексагональная решётка:

Рисунок 8 - Гексагональная кристаллическая решётка.

Решетка данного типа имеет вид шестигранной призмы, в каждой вершине которой расположено по атому, кроме того, по одному атому расположено в центре шестиугольных граней и три атома внутри объема призмы. Решётка данного типа характерна для цинка, магния, кадмия, бериллия, титана и кобальта.

Характерной особенностью кристаллических веществ является анизотропия – различие свойств в разных направлениях. Так свойства твердых веществ зависят от расстояния между атомами, а расстояния в этих кристаллах по разным направлениям различны, то и свойства кристаллов, измеренные в разных направлениях, различны. Расстояние между ближайшими параллельными атомными плоскостями, образующими элементарную ячейку, называют периодом решетки, измеряется в нанометрах (1нм = 10-9см = Е= 10-8см). Периоды решётки металлов находятся в пределах 0,2-0,7 нм.

Аустенит – одна из структурных составляющих железоуглеродистых сплавов, твёрдый раствор углерода в (при высоких температурах);

Феррит – фазовая составляющая сплавов железа, представляющая собой твёрдый раствор углерода и легирующих элементов в (при низких температурах);

Деформация монокристаллов. Закон сдвигающих напряжений

Ввиду малости размеров зерен металла изучать процесс их деформации непосредственно неудобно, поэтому основные закономерности деформации зерен изучают на монокристаллах, которые можно искусственно выращивать до больших размеров путем осаживания частиц вещества из растворов, паров или расплава. При таких исследованиях, имеется ввиду, что свойства зерен и свойства отдельных кристаллов одинаковы.

Многочисленные опыты показали, что деформация монокристаллов осуществляется в основном двумя способами:

Скольжением – сдвиг одной части кристалла относительно другой его части по плоскости скольжения.

а б в

Рисунок 9 – Процесс деформации монокристалла методом скольжения. а – начальное состояние; б – промежуточное состояние; в – конечное состояние;

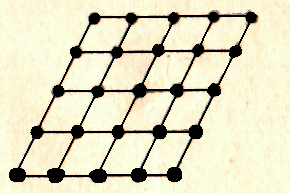

Плоскость

скольжения

– кристаллографическая плоскость

наиболее плотноупакованная атомами

(Рисунок 10). У металлов, имеющих элементарную

ячейку объёмно-центрированного куба,

плоскостями скольжения являются так

называемые плоскости ромбического

додекаэдра.

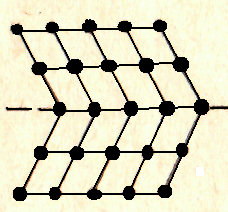

У алюминия,

![]() ,

меди, никеля и др. металлов, имеющих

элементарную ячейку гранецентрированного

куба, наиболее густо усеяны атомами

плоскости октаэдра.

У металлов, кристаллизующихся в

гексагональную решетку, плоскостями

скольжения служат плоскости

базиса.

,

меди, никеля и др. металлов, имеющих

элементарную ячейку гранецентрированного

куба, наиболее густо усеяны атомами

плоскости октаэдра.

У металлов, кристаллизующихся в

гексагональную решетку, плоскостями

скольжения служат плоскости

базиса.

а б в

Рисунок 10 – Кристаллографические плоскости наиболее плотноупакованные атомами:

а – ромбического додэкаэдера; б – октаэдра; в – базиса;

Как показали специальные расчёты, для одновременного сдвига по все плоскости скольжения необходимы такие усилия, которые в десятки раз превышают силы, наблюдаемые в реальных процессах. Исследования последних лет показали, что сдвиги происходят не по всей плоскости скольжения одновременно, а постепенно, путем перемещения дислокации.

Дислокациями называют особого типа местные искажения правильности кристаллического строения. К основным видам дислокаций относятся краевая и винтовая дислокации, которые можно представить как результат неполного сдвига одной части кристалла относительно другой.

а б

Рисунок 11 – Основные виды дислокации. а – винтовая дислокация; б – краевая дислокация

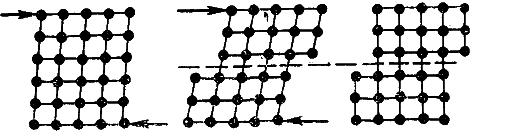

Двойникование – поворот узлов решётки одной части кристалла относительно другой его части, так что деформированная часть кристалла становится как бы зеркальным отображением недеформированной части кристалла, т.е. двойником.

а б

Рисунок 12– Процесс деформации монокристалла методом двойникования: а – до деформации; б – после деформации;

Кристаллическая решётка переходит в новое положение почти мгновенно. Двойникование происходит тогда, когда сдвигающие напряжения в плоскости двойникования достигнут определённой величины, зависящей от природы металла, размеров кристалла, температуры и скорости деформации. Двойникование сопутствует основному механизму деформации – скольжению. Развитию двойникования способствуют понижение температуры и повышение скорости деформации.