- •Условные обозначения

- •Введение История развития дисциплины «Обработка металлов давлением»

- •Задачи и содержание дисциплины «Обработка металлов давлением»

- •1 Основы теории пластической деформации металлов

- •1.1 Физические основы пластической деформации

- •Способы получения формы изделий

- •Виды обработки металлов давлением:

- •Кристаллическое строение металлов

- •Объёмно-центрированный куб (оцк):

- •Гранецентрированный куб (гцк):

- •Гексагональная решётка:

- •Деформация монокристаллов. Закон сдвигающих напряжений

- •1.2 Виды деформации металлов и сплавов Механизм деформации поликристалла

- •Влияние пластической деформации на структуру и свойства металла

- •Изменением формы зерен;

- •Изменением ориентировки зерен:

- •Влияние холодной деформации на структуру и свойства металла

- •Прочностные свойства:

- •Пластические свойства:

- •Отдых и рекристаллизация

- •Горячая обработка металлов давлением и ее влияние на свойства металла

- •1.3 Понятие о напряженности в деформированном металле при обработке давлением Внешние и внутренние силы. Понятие о напряжении

- •Влияние схемы напряженного состояния на пластичность металла

- •1.4 Сопротивление деформации и пластичность металлов и сплавов Упругая и пластическая деформация

- •Закон Гука

- •Зависимость между напряжением и деформацией

- •Закон постоянства объема

- •При горячей прокатке литого металла;

- •При холодной прокатке;

- •Закон наименьшего сопротивления

- •Осаживание цилиндрического образца:

- •Осаживание образца квадратного сечения:

- •Осаживание прямоугольного образца:

- •Главные деформации и их возможные схемы

- •Неравномерность деформации по ширине полосы

- •Диаграммы естественных и средних вытяжек

- •Поперечная разнотолщинность. Причины возникновения и меры предупреждения

- •Неравномерность деформации по толщине полосы. Виды дефектов

- •Понятие о сопротивлении деформации

- •Факторы, влияющие на сопротивление деформации

- •Теории предельного состояния

- •Теория Сен-Венана:

- •Теория Мизеса:

- •- Уравнение пластичности.

- •Понятие пластичность. Факторы, влияющие на пластичность

- •Методы оценки пластичности

- •1. Испытание растяжением на разрыв:

- •2. Испытание осадкой:

- •3. Испытание на скручивание:

- •4. Испытание на выдавливание по методу Эриксена:

- •5. Испытание прокаткой клиновидного образца (прокатка на клин):

Неравномерность деформации по ширине полосы

До сих пор

рассматривался процесс прокатки при

условии равномерной деформации, т.е.

принималось, что толщина исходной полосы

![]() всей ширине и длине

одинакова и зазор между валками

всей ширине и длине

одинакова и зазор между валками

![]() также одинаков

по всей длине бочки валков, а сопротивление

деформации прокатываемого металла по

всему объему одинаково. На практике

почти всегда наблюдается отклонение

от этих условий, что приводит к

неравномерной деформации.

также одинаков

по всей длине бочки валков, а сопротивление

деформации прокатываемого металла по

всему объему одинаково. На практике

почти всегда наблюдается отклонение

от этих условий, что приводит к

неравномерной деформации.

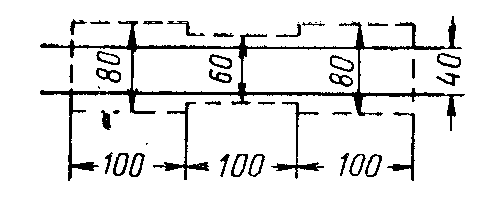

Неравномерность деформации по ширине полосы – это вид деформации, проявляющийся в виде неравномерного распределения обжатия по ширине полосы и вызывающийся следующими причинами, действующими совместно или порознь:

Неодинаковым зазором между валками – перекос валков, неравномерный разогрев бочки валка, выработка валков, прогиб, калибры в валках имеют разную высоту по ширине;

Неодинаковая исходная толщина полосы по ширине;

Степень неравномерности деформации по ширине можно характеризовать диаграммами естественных вытяжек.

За естественную

вытяжку

принимается

вытяжка, которую получила бы та или иная

часть полосы, если бы она деформировалась

отдельно, вне связи с другими частями.

Естественные вытяжки сравниваются со

средней вытяжкой, которая определяется

как отношение сечений до прохода и после

него:

![]()

Чем больше разница между естественной и средней вытяжкой, тем больше неравномерность деформации.

Для примера построим диаграмму вытяжек при прокатке полосы поперечного сечения по ширине в гладких валках.

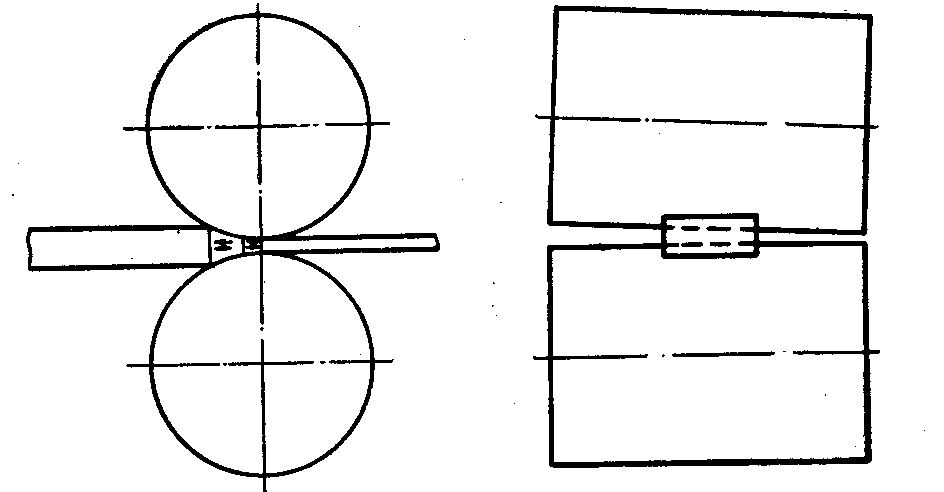

Рисунок 36 – Неравномерность обжатий по ширине полосы.

Каждая часть стремится получить свою вытяжку:

![]()

Середина:

![]()

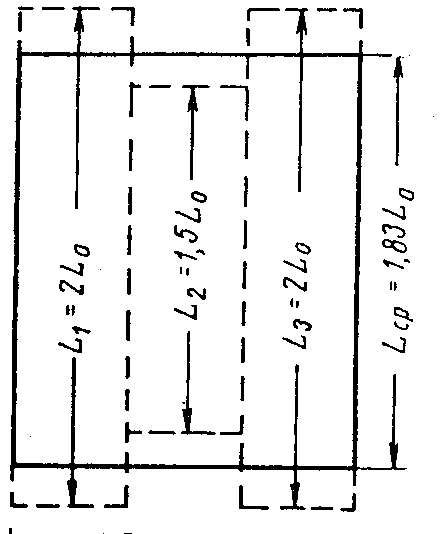

Фактически, так как все три части полосы связаны между собой, вся полоса получает некоторую общую среднюю вытяжку:

![]()

В соответствии с

этим и длина полосы после прокатки

будет некоторой средней длиной

![]() (Рисунок 37).

(Рисунок 37).

Рисунок 37 – Сопоставление средней и естественных длин прокатанной полосы.

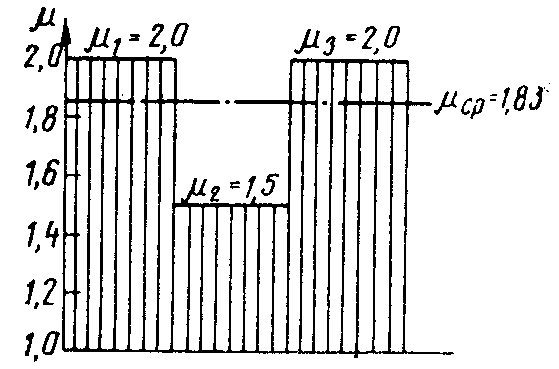

Диаграмма вытяжек для данного случая представлена на рисунке 38.

Рисунок 38 – Диаграмма вытяжек.

Диаграммы естественных и средних вытяжек

Диаграммы вытяжек используются для характеристики той или иной системы калибров с точки зрения неравномерности деформации.

Рисунок 39 – Диаграмма естественных и средних вытяжек: а – при прокатке квадратной полосы в овальном калибре; б – при прокатке овальной полосы в квадратном калибре;

Выравнивание вытяжек неизбежно приводит к различию в уширениях неравномерно обжимаемых участков полосы, что вытекает из закона постоянства объема. Те части полосы, которые получают большее обжатие, получают фактическое удлинение меньше естественного (свободного) уширения. Такое уширение называется вынужденным.

Части полосы, получившие меньшее обжатие, удлиняются больше естественного уширения. Вследствие этого они растягиваются по длине, а по ширине уменьшаются. Уменьшение ширины полосы по сравнению с исходной (отрицательное уширение) называется утяжкой.

Выравнивание длин при неравномерной деформации по ширине приводит к появлению дополнительных напряжений. Те части, которые обжимались в большей степени, получают вытяжку меньше естественной, так как их сдерживают слабо обжимаемые участки. В результате в зонах повышенного обжатия возникают напряжения сжатия. Наоборот, части полосы, обжатые в меньшей степени, будут растягиваться действием частей, получивших большее обжатие.

Напряжения могут привести к волнистости и коробоватости прокатываемой полосы. Напряжения растяжения при превышении предела прочности металла могут привести к появлению трещин и рванин.

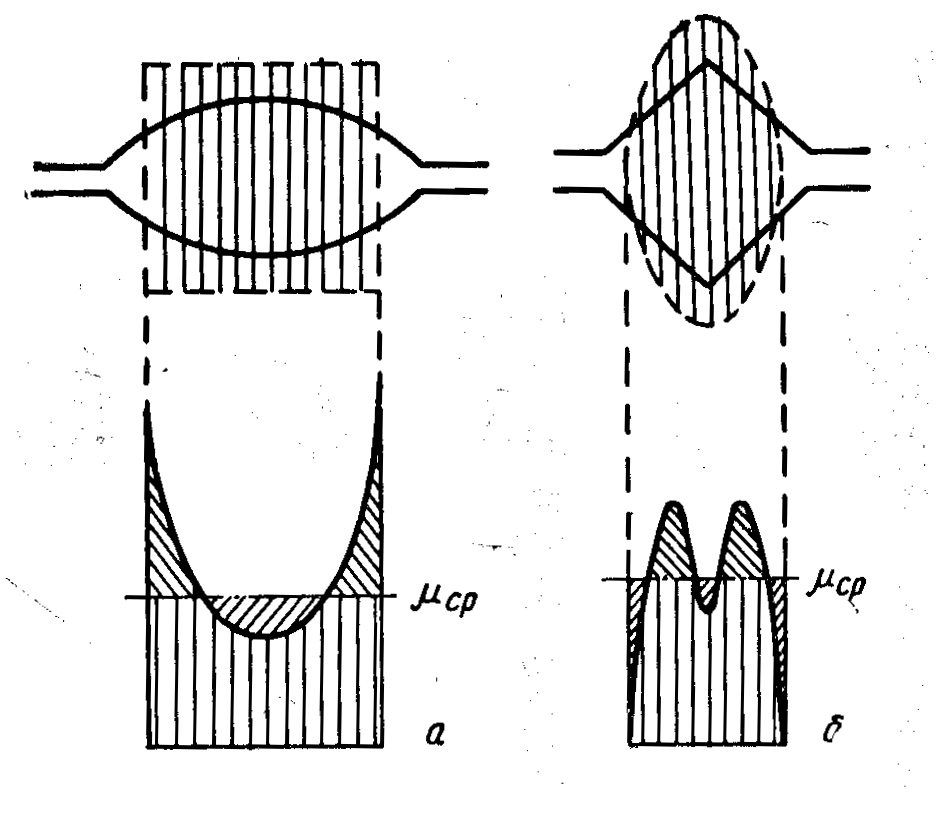

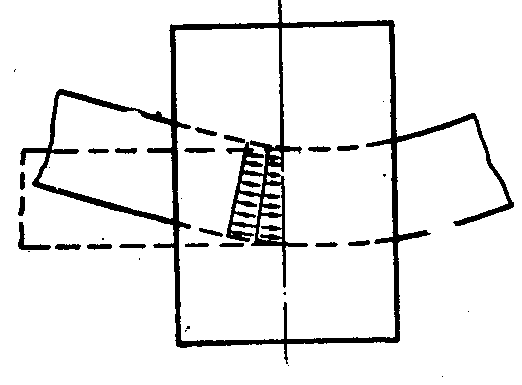

Несимметричная неравномерность деформации большей частью приводит к искривлению прокатываемой полосы. Примером несимметричной неравномерности деформации по ширине может служить прокатка полосы прямоугольного сечения в перекошенных валках.

Рисунок 40 – Прокатка прямоугольной полосы в перекошенных валках

В данном случае обжатия от одной кромки к другой постепенно возрастают, соответственно увеличиваются и вытяжки. Разность вытяжек, образующаяся в очаге деформации, воздействует как на передний, так и на задний конец прокатываемой полосы. При этом передний конец получает плавное искривление в горизонтальной плоскости (серповидность), загибаясь в стороны меньшей вытяжки.

Рисунок 41 – Образование серповидности полосы.

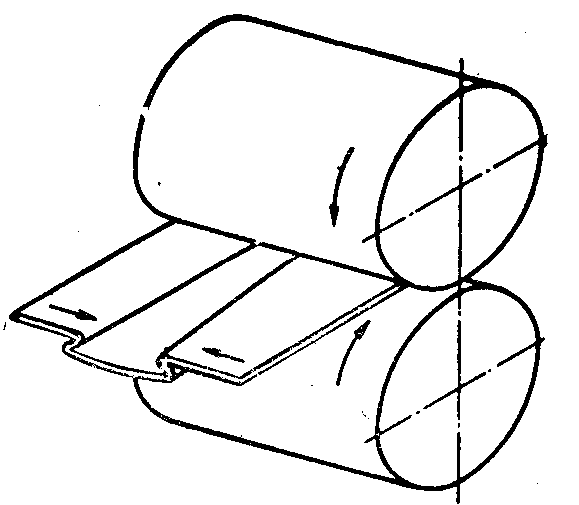

Неравномерность деформации может привести к образованию такого дефекта как порез.

Рисунок 42 – Образование пореза полосы.

Он получается при прокатке тонких листов в сильно вогнутых валках. В этом случае края полосы на входе в валки «ведет» к середине, где лист собирается в складку, в результате чего в валки попадает тройная ширина и металл режет сам себя.