- •1 Сырые материалы для производства чугуна и их подготовка 2

- •2 Конструкция доменной печи, состав доменного цеха 18

- •3 Физико-химические процессы в доменной печи 29

- •4 Управление работой доменной печи 38

- •5 Прямое получение железа 40

- •Металлургия чугуна

- •1 Сырые материалы для производства чугуна и их подготовка

- •1.1 Общая характеристика железных руд

- •1.2 Методы подготовки руд к плавке

- •1.2.1. Дробление и измельчение руд

- •1.2.2. Грохочение и классификация

- •1.2.3. Обогащение руд

- •1.2.4. Обжиг руд

- •1.2.5. Усреднение

- •1.2.6. Окускование

- •1.3 Флюсы, их назначение

- •1.4 Топливо доменной плавки

- •1.4.1. Функции доменного топлива и предъявляемые к нему требования

- •1.4.2. Производство кокса

- •1.4.3. Другие виды доменного топлива

- •2 Конструкция доменной печи, состав доменного цеха

- •2.1 Профиль доменной печи

- •2.2 Устройство доменной печи

- •2.3 Состав доменного цеха

- •2.3.1. Устройства для загрузки шихтовых материалов в доменную печь

- •2.3.2. Устройства для подачи и нагрева дутья

- •2.3.3. Устройства для очистки доменного газа

- •2.3.4. Устройства для обслуживания горна и уборки продуктов плавки

- •3 Физико-химические процессы в доменной печи

- •3.1 Восстановительные процессы в доменной печи

- •3.1.1. Восстановление оксидов железа

- •3.1.2. Восстановление марганца

- •3.1.3. Восстановление кремния

- •3.1.4. Восстановление фосфора

- •3.1.5. Поведение других элементов в доменной печи

- •3.2 Процессы десульфурации чугуна

- •3.3 Образование чугуна и шлака

- •3.4 Процессы горения топлива и образования доменного газа

- •4 Управление работой доменной печи

- •4.1 Способы повышения производительности доменных печей

- •5 Прямое получение железа

- •5.1 Технология и физико-химические основы получения губчатого железа и металлизованных окатышей

1.2.2. Грохочение и классификация

Дробление и измельчение почти всегда сопровождается грохочением и классификацией - процессами, цель которых - разделение кусков и частиц руды по крупности. Отличие грохочения от классификации заключается в том, что при грохочении производят сортировку кусков на ситах, а классификацией разделяют мелкие кусочки и частицы (меньше 1-3 мм) в водной или, реже, в воздушной среде.

Грохоты - аппараты для грохочения делятся на неподвижные и с движущимися ситами.

Неподвижный колосниковый грохот представляет собой решетку, составленную из стальных параллельных пластин с зазорами между ними. Для обеспечения перемещения материала по грохоту его устанавливают наклонно под углом 40°. Куски, размеры которых меньше расстояния между колосниками, проваливаются под решетку, а более крупные сходят с нижнего края грохота. Неподвижные колосниковые грохоты применяют обычно для сортировки крупной руды. Недостатком неподвижных грохотов является их малая эффективность грохочения (50 %), т. е. только половина мелких кусков материала, которые могут пройти через отверстия решетки, отсортировываются, а другая половина остается в крупной фракции.

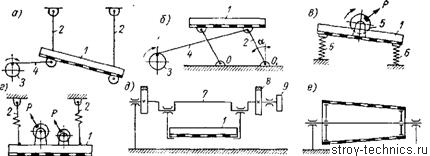

Значительно более высокой эффективностью грохочения обладают подвижные грохоты: вращающиеся и вибрационные (рис.2).

Вращающиеся грохоты выполнены в виде барабанов, вращающихся вокруг горизонтальной или наклонной оси, с конической или цилиндрической перфорированной поверхностями.

Рис. 2 Типы грохотов: а — наклонный качающийся; б — горизонтальный с дифференциальным движением сита; в — наклонный вибрационный (инерционный); г — горизонтальный вибрационный (инерционный); д — качающийся гирационный; е — барабанный (вращающийся)

Вибрационные грохоты подразделяют на гирационные, в которых вибрации создаются в результате вращения эксцентрикового вала, инерционные, в которых вибрации возникают при вращении вала с закрепленными на нем неуравновешенными грузами, и грохоты с электромагнитными вибраторами. Вибрационные грохоты имеют наиболее высокую эффективность грохочения (90-95%).

Теоретической основой классификации является использование закона различной скорости падения частиц неодинаковой массы в газообразной или в жидкой (водной среде).

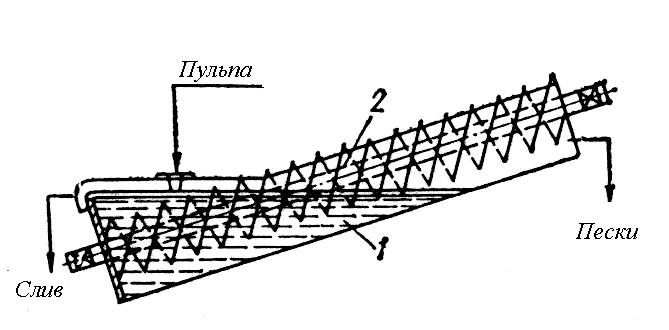

Принцип работы различных классификаторов одинаков: в сосуд, заполненный водой до краев (глубиной 300-500 мм) непрерывно подают пульпу. Самые крупные частицы руды быстро оседают на дно сосуда, а мелкие, находящиеся во взвешенном состоянии вместе с избытком пульпы удаляются из классификатора через сливной порог. При помощи специального устройства из классификатора извлекаются и осевшие частицы. В спиральном классификаторе, наиболее распространенном на обогатительных фабриках, для удаления осевшей фракции (песков) применяют вращающую спираль (рис. 3).

Рис. 3 Спиральный классификатор

1.2.3. Обогащение руд

Обогащением называют разделение подготавливаемой к плавке руды на концентрат с высоким содержанием извлекаемого металла и хвосты с низким его содержанием. Если в хвостах содержатся полезные и ценные элементы, они поступают на дополнительную переработку. Способы обогащения руд основаны на различии физических свойств минералов, входящих в их состав - плотностей, магнитной восприимчивости, поверхностных свойств. В соответствии с этим существуют следующие основные способы обогащения полезных ископаемых: 1) промывка; 2) гравитационное обогащение; 3) магнитная сепарация; 4) флотация.

Промывка эффективна для материалов с мягкой, особенно глинистой пустой породой и плотными минералами извлекаемого металла. Чаще всего промывка применяется для бурых железняков, марганцевых руд и производится в бутарах, корытных или комбинированных барабанно-реечных мойках. Бутары представляют собой решетчатые барабаны. Иногда они сочетаются с корытными мойками, состоящими из двух корыт, с вращающимися в противоположных направлениях валами с лопастями. Производительность бутар составляет <400 т/ч, корытных моек 150 т/ч.

Гравитационное обогащение основано на отделении полезных минералов от пустой породы по различию их плотности. Гравитационное обогащение может быть воздушным или мокрым. Последнее применяют значительно чаще. Наиболее распространена мокрая отсадка, при которой зерна минералов с различной плотностью расслаиваются под действием вертикальной струи воды с переменным направлением пульсации. При этом тяжелые зерна оседают вниз, а более легкие остаются сверху. Иногда применяют машины с подвижными решетом или диафрагмой.

Более простым и совершенным способом, нашедшим в последнее время большее применение, является гравитационное обогащение и тяжелых средах. Руду погружают в жидкость, плотность которой больше плотности пустой породы, но меньше плотности зерен минералов с извлекаемым металлом. Тяжелые зерна рудного минерала оседают на дно, а частицы пустой породы всплывают. При обогащении железных руд плотность жидкой среды должна составлять 2,8-3 г/см3.

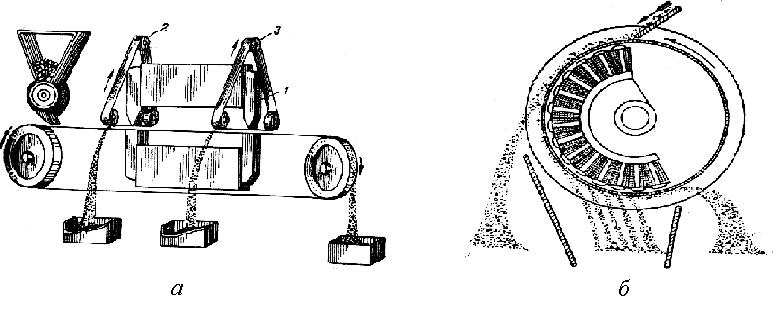

Магнитная сепарация основана на различной магнитной восприимчивости железосодержащих минералов и частиц пустой породы. Большой магнитной восприимчивостью обладают магнетиты и титаномагнетиты, меньшей - руды с вкраплениями магнетита, еще меньшей - гематиты. Электромагнитному обогащению подвергают главным образом магнитные железняки. Создание сепараторов с высокой интенсивностью магнитного поля позволит обогащать этим способом и слабомагнитные руды. Обычно для слабомагнитных руд используют магнетизирующий обжиг с переводом Fe2O3 в Fe3O4. Применяют магнитные сепараторы с постоянными магнитами и электромагнитами для мокрой и сухой сепарации барабанного, ленточного и других типов. Ленточный сепаратор (рис. 4, а) состоит из двух лент - питающей (нижней) и снимающей (верхней). Производительность такого сепаратора для сильномагнитных руд составляет 50-400 т/ч.

Получили распространение также барабанные магнитные сепараторы (рис. 4, б) с постоянными неподвижными магнитами, компактными и не требующими постоянного тока, как электромагниты.

Рис.4 Магнитные сепараторы: а – ленточные; б - барабанные

Флотация широко применяется для обогащения руд цветных и редких металлов, а в последнее время и для железных руд. Этот способ основан на различной смачиваемости поверхности зерен отдельных минералов. При образовании пены мелкие несмачиваемые ею частицы всплывают на поверхность вместе с прилипшими к ним пузырями воздуха. Частицы, смачиваемые жидкостью, остаются в ней, не прилипая к пузырям воздуха. Таким образом, на поверхности скапливается обогащенная полезным минералом фракция в виде минерализованной пены, пленки или слоя. Для эффективного разделения минералов к пульпе (флотационной среде - жидкости, обычно воде с частицами измельченной руды) добавляют флотационные реагенты и агитируют пульпу воздухом или газом. Для обеспечения несмачиваемости частиц применяют специальные органические вещества-собиратели (синтетические высокомолекулярные соединения). Для получения стабильной пены используют также вспениватели (органические масла, смолы). Применяют механические и пневматические флотационные машины. В пневматические машины воздух подается через специальные трубки под небольшим давлением. Производительность такой машины составляет до 20 т/ч.

Флотация окисленных и частично окисленных железных руд позволяет получить из руды с 37-40,8 % Fe концентрат с 55,3 - 60,5 % Fe.