- •2. Рабочий процесс ав-го фс. Выключенное состояние.

- •3. Рабочий процесс ав-го фс. Включение сцепления.

- •4. Анализ конструкции а/м фс. Порядок расчета.

- •5. Рабочий процесс ступенчатой кп (зубчатый механизм).

- •6. Рабочий процесс механической ступенчатой кп.

- •7. Рабочий процесс мех. Ступ. Кп. Включение передач с помощью синхронизаторов.

- •8. Особенности работы планетарной кп. Типы планитарных механизмов. Уравнение связи.

- •9. Анализ конструкций механ. Ступенчатой кп. Порядок расчета.

- •1. Диапазон передаточных чисел.

- •3. Уровень шума, создаваемого при работе.

- •4. Легкость управления. Оценочные показатели:

- •5. Металлоемкость конструкций, трудоемкость изготовления и стоимость.

- •1. Бесступенчатая

- •7. Взаимность располож. Ведом. И ведущ. Валов.

- •8. Число элементов управления.

- •9. Число ветвей передаваемом силовом потоке.

- •10. Рабочий процесс главных передач. Предварительный натяг подшипников гл. Передачи. Порядок расчета.

- •11. Рабочий процесс симметричного конического дифференциала. Несиметричные диференциалы коэф. Блокировки. (Распространен).

- •12. Дифференциалы повышенного трения.

- •2. С Мr, пропорциональным передаваемому моменту;

- •2. Шестеренный дифференц. С Мr, пропорциональным передаваемому моменту.

- •3. Червячный дифференциал.

- •5. Гидравлические дифференциалы.

- •13. Универсальный карданный шарнир. Рабочий процесс. Неравномерность вращения.

- •14. Рабочий процесс кп. Карданные шарниры неравных угловых скоростей.

- •15. Рабочий процесс кп. Карданные шарниры равных угловых скоростей.

- •16. Вибрация карданных передач. Критическая частота вращения карданного вала.

- •17. Анализ конструкций, требования, классификация карданных передач. Порядок расчета деталей.

- •18. Рабочий процесс рулевого управления с управляемыми колесами.

- •19. Рулевой привод. Нагрузки в приводе. Согласование кинематики привода и подвески.

- •20. Рулевые механизмы. Анализ конструкций. Рабочий процесс в червячном рулевом механизме.

- •21. Рулевые механизмы. Анализ конструкций. Рабочий процесс в реечном рулевевом механизме.

- •22. Порядок расчета деталей рулевого механизма.

- •23. Гидравлические усилители рулев. Управления. Состав. Рабочий процесс. Коэф. Эффективности усилителя.

- •26. Сравнительный анализ тормозных механизмов по эффективности, стабильности и уравновешенности.

- •2. Торм. Мех-м с разными приводными силами и разнесенными опорами газ-24.

- •3. Торм. Мех-м с равными перемещениями колодок.

- •4. Тормозной мех-м с большими само -усилием (сервотормоз).

- •28. Оптимизация тормозных сил а/м, график оптимального рапределения тормозных сил.

- •29. Регуляторы тормозных сил. Рабочий процесс динамического регулятора с пропорциональным клапаном.

- •30. Регуляторы тормозных сил. Рабочий процесс динамического регулятора лучевого типа.

- •31. Схема и рабочий процесс тормозного крана пневмотического привода (камаз).

- •32. Антиблокировочные тормозные системы. Типовой состав системы. Принцип работы.

- •33. Схема сил, действующих на детали двухрычажной независимой подвески (на примере газ 3110). Рабочий процесс.

- •34. Схема сил, действующих на детали рессорной подвески. Рабочий процесс.

- •36. Упругие элементы подвески. Рабочий процесс и характеристики.

- •37. Гасящие элементы подвески. Рабочий процесс и характеристики.

- •3 8. Нагрузочные и расчетные режимы несущей системы а/м. Силы, действующие на несущую систему. Методы расчета.

3 8. Нагрузочные и расчетные режимы несущей системы а/м. Силы, действующие на несущую систему. Методы расчета.

Рама – пространственная статически неопределенную несущую систему, нагруженную стат. и динам. нагрузками.

Напряжения в раме определяются:

Изгибом в

вертикальной плоскости под влиянием симметричной системы сил.

Кручением вокруг

продольной оси под влиянием кососимметричной системы сил.

Изгибом в

горизонтальной плоскости.

Эти нагрузки возникают при движении по неровной дороге

Местные нагрузки

(подвеска топлив. бака, запасное колесо, усилие при буксировке).

Статические нагрузки возникают под действием собственного веса рамы, веса м-ов, кузова, полезного груза и реакции опор рессор.

Динамич. нагрузки действуют и основная причина их: силы инерций подрессорных масс при колебаниях а/м.

Вертикальныеи угловые колебания а/м обусловлены симметричными составляющими прогибов подвески. (изгиб рамы, создавая напряжение в лонжеронах и поперечинах).

Кососимметричные составляющие прогибов подвески вызывают бортовую качку и кручение рамы, создавая напряжения в поперечинах.

Г оризонтальные

составляющие нагрузок

возникают при кручении рамы и зависят

от (боковой жесткости рессор, смещения

оси вращения от плоскости рамы и от

угла закручивания).

Чем больше эти нагрузки тем больше

горизонтальные нагрузки.

оризонтальные

составляющие нагрузок

возникают при кручении рамы и зависят

от (боковой жесткости рессор, смещения

оси вращения от плоскости рамы и от

угла закручивания).

Чем больше эти нагрузки тем больше

горизонтальные нагрузки.

Элементы рамы при перекосе находятся в сложном нагружении под действием вертикального изгиба, стесненного кручения, горизонтального изгиба.

Изгибающая динамич. нагрузка определяется распределением статической нагрузки и значениями вертикальных ускорений в точках приложения стат. нагрузки. Кдi – в отдельных точках рамы имеет разные значения, но равным наибольшему значению, и зависит от дорожных условий и режима движения.

Суммарный перекос, а передней и задней оси вызывает угловую деформацию передней и задней подвески на угол аn и закручивание рамы на угол ар измеренный на длине базы а/м. аn + ар = а.

Кручение стержней сложного профиля поперечные сечения искривляются и становятся неплоскими – происходит депланация сечений.

Нормальные напряжения при стесненном кручении выражаются через особый силовой фактор – бимомент.

Стержни – изгибающие – крутящие нагрузки

Рама испытывает переменные напряжения, превышающие предел выносливости, вызывающие усталостные повреждения, которые накапливаясь приводят к поломкам.

Усталостные напряжения зарождаются – в сечениях ослабленными отверстиями, в местах изменения профиля, у пазов, углублений, выступов, изгибов, гофр.

Напряжения зависят от способа установки кузова, его положения и крепления.

Заклепочные соединения работают в сложном нагружении: стесненное кручение и горизонтальный изгиб. Напряжение в заклепках при кручении рамы.

Разрушение заклепок при их ослаблении, износ заклепок и отверстий.

Напряжение изгиба заклепки в 2 раза больше напряжения среза, слабое место – сечение у головки.

Расчет рамы:

Расчет ведется по одному лонжерону как балки опертой на рессоры.

1. Величины и координаты приложения нагрузок.

2. Опорные реакции.

3. Рассчитывают эпюру изгибающих моментов Ми.

4. Вычисляют напряжения изгиба.

5. Вычисляют напряжения изгиба σn = Ми/Wх

Эпюру изгибающих моментов рассчитывают по точкам вычисляя сумму произведений сил на соответствующие плечи (метод веревочного многоугольника).

6. Статического и динамические изгибающие нагрузки.

7. Расчет на кручение.

(рассматривают как плоскую систему, криволинейность стержней не учитывается).

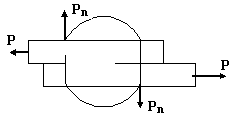

Общий крутящий момент равен произведению силы Р на ширину рамы 2b т.е. Мкр = 2b Р.

8. Расчетная схема, геометрические и секторальные хар-ки сечений.

9. Эпюра изгибающих моментов и бимоментов.

10. Эпюры нормальных напряжений.

Нагрузочные режимы кузова.

На не подвижный а/м, действуют статические нагрузки от собственной массы и полезной нагрузки, а на подвижный а/м динамические нагрузки от неровности дороги, разгона, торможения при поворотах и от веса агрегатов.

Работоспособность кузова это прочность и жесткость под действием динам. нагрузок.

Кузов подвержен изгибу и кручению:

1. Симметричная нагрузка вызывает изгиб в вертикальной и горизонтальной плоскости хар-ет удельная изгибная жесткость– отношение нагрузки к вызванному прогибу, умноженному на размер базы, в третьей степени.

2. Кососимметричная нагрузка – кручения в вертикальной и горизонтальной плоскостях.

Статич. нагрузка, умноженная на ускорение определяет динамич. нагрузку.

Кузов условно расчленяют на отдельные элементы и рассчитывают на изгиб и кручение раздельно.

Информацию о напряженном состоянии получают методом тензометрирования.

Прочность оценивают по пределу текучести материала.

Расчет по методу конечных элементов, реальная конструкция заменяется структурной моделью состоящих из стержней, пластин и т.д.