- •17. Геометрические параметры резьбы. Расчет резьбовых соединений

- •31. Расчет подшипников качения на долговечность

- •33. Расчет подшипников скольжения

- •35. Расчет винтовых цилиндрических пружин

- •38. Зубчатые передачи с зацепление Новикова и расчет этой передачи

- •3 9. Волновые передачи, их конструкции и расчет

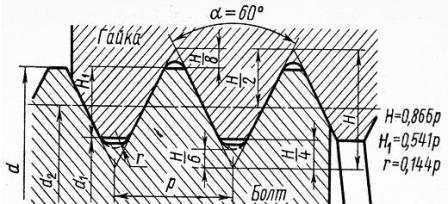

17. Геометрические параметры резьбы. Расчет резьбовых соединений

Резьбовым называют соединение составных частей изделия с применением детали, имеющей резьбу. Резьба получается прорезанием на поверхности стержня канавок при движении плоской фигуры – профиля резьбы (треугольника, трапеции и т.д.)

Основные

геометрические параметры резьбы

Наружный

диаметр болта d, гайки D (рис.4.3.3.3);

внутренний диаметр болта d1,

гайки D1;

средний диаметр болта d2,

гайки D2;

угол профиля a;

шаг резьбы р –

расстояние между одноименными сторонами

двух соседних витков в осевом направлении

;

ход резьбы рh

= zp – расстояние между одноименными

сторонами одноименными сторонами одного

и того же витка в осевом направлении;

число заходов z;

угол подъёма резьбы

![]() (

чем больше заходность резьбы, тем больше

угол подъема резьбы).

(

чем больше заходность резьбы, тем больше

угол подъема резьбы).

Основным критерием работоспособности крепёжных резьбовых соединений является прочность. При расчёте резьбы условно считают, что все нитки резьбы нагружены одинаково, а неточность в расчёте компенсируют значением допустимого напряжения. Условие прочности резьбы на срез имеет вид:

![]() где

Q – осевая сила,

Аср

– площадь среза витков нарезки.

Условие

прочности резьбы на смятие имеет вид:

где

Q – осевая сила,

Аср

– площадь среза витков нарезки.

Условие

прочности резьбы на смятие имеет вид:

![]() где

Асм

– условная площадь смятия.

где

Асм

– условная площадь смятия.

Расчёт незатянутых болтов Условие прочности нарезанной части стержня на растяжение имеет вид:

![]() Расчёт

затянутых болтов

Согласно условию

прочности

Расчёт

затянутых болтов

Согласно условию

прочности![]() запишем

запишем

![]() где

Qрасч

= 1,3Q,

где

Qрасч

= 1,3Q,

![]() допускаемое

напряжение при растяжении.

Допускаемые

напряжения

при расчёте на растяжение:

допускаемое

напряжение при растяжении.

Допускаемые

напряжения

при расчёте на растяжение:

![]() расчёте

на срез:

расчёте

на срез:

![]() при

расчёте на смятие:

при

расчёте на смятие:

![]()

31. Расчет подшипников качения на долговечность

Часто подшипники предварительно выбирают по конструктивным соображениям. Тогда расчетом проверяют их долговечность (ресурс). Под номинальной долговечностью (расчетным сроком службы) понимают срок службы подшипников, в течение которого не менее 90% из данной группы при одинаковых условиях должны проработать без появления признаков усталости металла.

Долговечность

подшипника

![]() зависит

от величины и направления действия

нагрузки, частоты вращения, смазки и т.

д., а также и от его динамической

грузоподъемности С. Из формулы (8)

долговечность подшипника

зависит

от величины и направления действия

нагрузки, частоты вращения, смазки и т.

д., а также и от его динамической

грузоподъемности С. Из формулы (8)

долговечность подшипника

;

;

,

,

Где значение динамической грузоподъемности определяют по формулам:

Эквивалентную

динамическую нагрузку

![]() вычисляют

по формуле

вычисляют

по формуле

![]()

где

—

приведенная

(эквивалентная) нагрузка (должна быть

подставлена в тех же единицах, что и

параметр Q;

L

— требуемая

долговечность вращающегося подшипника,

млн. об., (принимается 0,5—30 000 млн. об.);

![]() —

то

же, ч;

—

то

же, ч;

![]() —

коэффициент, зависящий от характера

кривой усталости (для шариковых

подшипников

=

3,0; для роликовых

=

10/3); п

— частота

вращения кольца, об/мин; а1

— коэффициент надежности,

—

коэффициент, зависящий от характера

кривой усталости (для шариковых

подшипников

=

3,0; для роликовых

=

10/3); п

— частота

вращения кольца, об/мин; а1

— коэффициент надежности,

![]() (безотказная

работа); а23

—

коэффициент качества, обычно

(безотказная

работа); а23

—

коэффициент качества, обычно

![]() (шариковые),

(шариковые),

![]() (роликовые

конические).

(роликовые

конические).

33. Расчет подшипников скольжения

Подшипники скольжения чаще всего выходят из строя вследствие абразивного изнашивания или заедания. В машинах, где подшипники воспринимают большие ударные и вибрационные нагрузки, возможно усталостное разрушение рабочего слоя вкладышей.

Интенсивность изнашивания зависит от давления между цапфой и вкладышем, материалов, из которых они изготовлены, стойкости масляной пленки и долговечности сохранения смазывающих свойств масла.

Условный расчет подшипников скольжения производят по среднему давлению рс между цапфой и вкладышем и по произведению этого давления на окружную скорость скольжения цапфы v, т. е. по параметру pcv.

Условие нормальной работоспособности подшипников скольжения и подпятников в условиях граничного трения:

![]() ,

(1)

,

(1)

![]() ,

(2)

,

(2)

где рс — действительное среднее давление между цапфой и вкладышем (или пятой); v — окружная скорость цапфы; [рс] — допускаемое давление и [pcv] — допускаемое значение критерия (можно выбирать по табл. 1).

Среднее рабочее давление между цапфой и вкладышем (рис. 12) определяют по формуле

![]() ,

(3)

,

(3)

где Fr — радиальная нагрузка на подшипник; d — диаметр цапфы; l — длина цапфы; dl — проекция опорной поверхности на диаметральную плоскость.

Расчетная окружная скорость цапфы

![]() (4)

(4)

где

![]() —

угловая скорость цапфы; d

—

ее диаметр.

—

угловая скорость цапфы; d

—

ее диаметр.

Среднее рабочее давление под пятой (рис. 8, б)

![]() (5)

(5)

где Fa — осевая нагрузка; d и d0 — диаметры пяты;

К = 0,8...0,9 — коэффициент, учитывающий уменьшение опорной поверхности из-за наличия смазочных канавок.

Расчетная окружная скорость вала

![]() ,

(6)

,

(6)

где — заданная угловая скорость вала; - приведенный радиус; d и d0 — диаметры пяты.