- •Лабораторна робота № 1

- •1 Токарно-гвинторізні верстати

- •1.1 Мета роботи

- •1.2 Обладнання, пристрої, інструменти

- •1.3 Теоретичні відомості

- •1.3.1 Загальні відомості про токарні верстати

- •1.3.2 Токарно-гвинторізний верстат моделі 16к20

- •1.3.2.1 Призначення верстата

- •1.3.2.2 Основні частини та ограни керування верстата

- •1.3.2.3 Технічна характеристика верстата

- •1.3.2.4 Види рухів та їх налагодження

- •1.3.2.5 Нарізування багатоходових різьб

- •1.3.2.6 Обробка конічних поверхонь

- •1.3.2.7 Стандартні пристрої до верстата

- •1.4 Порядок виконання роботи

- •Лабораторна робота № 2

- •2 Паспортизація токарно-гвинторізного верстата

- •2.2 Обладнання, прибори, інструменти

- •2.3 Теоретичні відомості

- •2.3.1 Загальні відомості

- •2.3.2 Основні дані верстата

- •2.3.3 Механізм головного руху

- •2.3.4 Механізм подач

- •2.4 Порядок виконання роботи

- •2) Мета роботи.

- •Продовження таблиці 2.3

- •Лабораторна робота № 3

- •3 Налагодження токарно-гвинторізного верстата

- •3.1 Мета роботи

- •2) Вивчити призначення всіх кнопок та рукояток керування.

- •3.2 Обладнання, пристосування, інструмент, наочні приладдя

- •3.3.1 Призначення, основні частини і органи керування верстата

- •3.3.2 Технічна характеристика токарно-гвинторізного верстату моделі 16к20

- •3.3.3 Кінематика верстату

- •3.4 Порядок виконання роботи

- •Лабораторна робота № 4

- •4 Свердлильні верстати

- •4.3.1 Загальні відомості про свердлильні верстати

- •4.3.2 Вертикально-свердлильний верстат моделі 2н118

- •4.3.2.1 Призначення верстата

- •4.3.2.2 Основні частини та ограни керування верстата

- •4.3.2.3 Технічна характеристика верстата

- •4.3.2.4 Види рухів та їх налагодження

- •4.3.2.5 Допоміжний інструмент та нормальні пристрої

- •4.4 Порядок виконання роботи

- •Лабораторна робота № 5

- •5 Фрезерні верстати

- •5.3.1 Загальні відомості про фрезерні верстати

- •5.3.2 Універсальний консольно-фрезерний верстат моделі 6р82

- •5.3.2.1 Призначення верстата

- •5.3.2.2 Основні частини та органи керування верстата

- •5.3.2.3 Технічна характеристика верстата

- •Найбільший кут повороту столу ±45° Кількість частот обертання шпинделя 18

- •Кількість подач столу 18

- •5.3.2.4 Стандартні пристрої до верстата

- •5.4 Порядок виконання роботи

- •Лабораторна робота № 6

- •6 Шліфувальні верстати

- •6.3.1 Загальні відомості про шліфувальні верстати

- •6.3.2 Круглошліфувальний верстат моделі 3м151

- •6.3.2.1 Призначення верстата

- •6.3.2.2 Основні частини та органи керування верстата

- •6.3.2.3 Технічна характеристика верстата

- •Висота центрів, мм 125 Частота обертання деталі, об/хв. 40 – 400

- •Швидкість переміщення столу від гідроприводу, м/хв. 0,05 – 5

- •6.3.2.4 Самозатискний плаваючий патрон

- •6.3.2.5 Балансування шліфувальних кругів

- •6.3.2.6 Балансування шліфувальних кругів на верстаті

- •6.3.2.7 Правлення шліфувальних кругів

- •6.3.3 Плоскошліфувальний верстат моделі 3б71м

- •6.3.3.1 Призначення верстата

- •6.3.3.2 Основні частини та органи керування верстата

- •6.3.3.3 Технічна характеристика верстата

- •Поперечне переміщення столу, мм 235

- •6.3.4 Універсально-заточувальний верстат моделі 3в642

- •6.3.4.1 Призначення верстата

- •6.3.4.2 Основні частини та органи керування верстата

- •6.3.4.3 Технічна характеристика верстата

- •6.4 Порядок виконання роботи

- •Лабораторна робота № 7

- •7 Перевiрка геометричної точностi токарного верстата

- •7.2 Обладнання, прилади, інструменти

- •7.3 Теоретичні відомості

- •7.3.1 Перевірка прямолінійності поздовжнього переміщення супорта у горизонтальній і вертикальній площинах

- •7.3.2 Перевірка одновисотності осі обертання шпинделя передньої бабки і осі отвору пінолі задньої бабки по відношенню до напрямних станини у вертикальній площині

- •7.3.3 Перевірка паралельності переміщення задньої бабки переміщенню супорта у вертикальній і горизонтальній площинах

- •7.3.4 Перевірка радіального биття конічного отвору шпинделя передньої у торця і на довжині l

- •7.3.5 Перевірка паралельності осі обертання шпинделя передньої бабки поздовжньому переміщенню супорта у вертикальній і горизонтальній площинах

- •7.3.6 Перевірка паралельності поздовжнього переміщення верхніх полозків супорта осі обертання шпинделя передньої бабки у вертикальній площині

- •7.3.7 Перевірка паралельності переміщення пінолі в напрямку поздовжнього переміщення супорта у вертикальній і горизонтальній площинах

- •7.3.8 Перевірка паралельності осі конічного отвору пінолі задньої бабки переміщенню супорта у вертикальній і горизонтальній площинах

- •7.4 Послідовність виконання роботи

- •7.5 Порядок оформлення звіту

- •Лабораторна робота № 4 “Свердлильні верстати” 47

- •Лабораторна робота № 5 “Фрезерні верстати” 57

- •5.1 Мета роботи 57

- •5.2 Обладнання, пристрої, інструменти 57

- •5.3 Теоретичні відомості 57

- •Лабораторна робота № 6 “Шліфувальні верстати” 65

- •6.1 Мета роботи 65

- •6.2 Обладнання, пристрої, інструменти 65

- •6.3 Теоретичні відомості 65

- •Лабораторна робота № 7 “ Перевірка геометричної точності токарного верстата ” 87

- •7.1 Мета роботи 87

- •7.3 Теоретичні відомості 87

6.3.2.3 Технічна характеристика верстата

Найбільші розміри встановлюваної деталі:

діаметр, мм 200

довжина, мм 700

Висота центрів, мм 125 Частота обертання деталі, об/хв. 40 – 400

Потужність електродвигуна приводу шліфувального круга, кВт 7,5

Швидкість переміщення столу від гідроприводу, м/хв. 0,05 – 5

6.3.2.4 Самозатискний плаваючий патрон

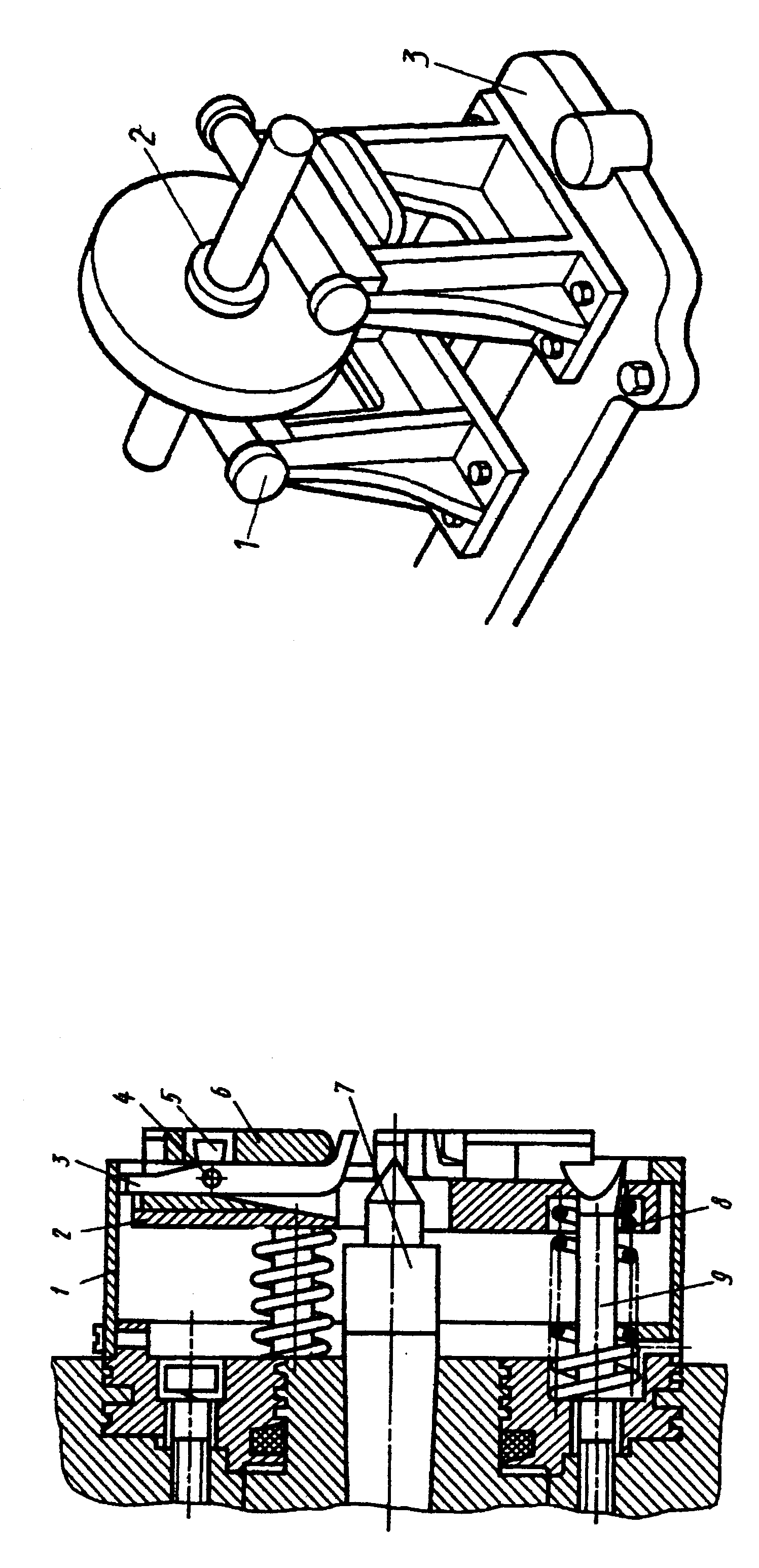

Для обертання деталі на центрових круглошліфувальних верстатах застосовуються затискні плаваючі патрони (рисунок 6.3). При затиску заготовка під дією центра задньої бабки переміщується та упирається в кінці важелів 3. Планшайба 2, що несе три важелі 3 та три кулачки 6, переміщається вліво, стискаючи пружини 8. Одночасно важелі починають повертатися на осях 4 та сухарями 5 зміщують кулачки до центра доти, поки вони не затиснуть деталь. Зсув планшайби в радіальному напрямку, необхідний для надійного закріплення деталі всіма трьома кулачками, забезпечується зазором між планшайбою та напрямними гвинтами 9. Після затиску деталі кулачками поворот важелів припиняється і при подальшому русі заднього центра деталь досилається до переднього центра 7. При русі центра задньої бабки вправо деталь виштовхується пружиною, важелі верхніми плічми упираються в кришку 1 та повертаються проти годинникової стрілки, при цьому кулачки переміщуються від центра і звільняють деталь. Зусилля трьох пружин забезпечує переміщення деталі в осьовому напрямку на 10 ... 15 мм від передньої площини кулачків.

6.3.2.5 Балансування шліфувальних кругів

При великих швидкостях обертання круга навіть невелика незбалансованість останнього створює значні відцентрові сили, що можуть порушити роботу верстата і відбитися на якості деталі.

Незбалансованість круга викликає в процесі роботи: інтенсивний знос верстата, у першу чергу підшипників шпинделя; погіршення шорсткості поверхні; збільшення витрати абразивного інструмента і засобів для його виправлення; зниження точності обробки; зростання навантаження круга, в результаті чого може наступити його розрив.

Неврівноваженість круга виникає при розбіжності його центра ваги з центром обертання.

Основними причинами неврівноваженості круга є:

а) нерівномірність розподілу маси в тілі шліфувального круга;

б) перекручування геометричної форми круга (непаралельність бічних сторін і інше);

в) ексцентриситет круга стосовно осі шпинделя верстата (неправильна посадка круга у фланцях), незбалансованість фланців.

Відповідно до вимог стандарту круги діаметром 125 мм (та більше) і висотою 8 мм (та більше) перед встановленням на верстат повинні балансуватися заводом-споживачем залежно від балансування, виконаним заводом-постачальником.

Застосовується статичне та динамічне балансування.

Статичне балансування – операція, що усуває статичну неврівноваженість.

Внаслідок відносно невеликої висоти шліфувальних кругів плече пари сил, що обумовлює динамічну неврівноваженість, для більшості кругів невелике, тому круги піддають, тільки статичному балансуванню. При використанні кругів висотою 200...900 мм необхідне їхнє динамічне балансування.

Статичне балансування кругів здійснюється на абразивних заводах. Так як неврівноваженість круга змінюється при встановленні його у фланцях і залежить також від правлення, то їх додатково балансують у фланцях.

Для виконання балансування застосовують балансуючі пристрої, наприклад, із двома гладкими циліндричними валиками або іншої конструкції.

Через простоту конструкції та забезпечення достатньої точності балансування кругів найбільше поширення мають балансуючі пристрої з валиками (рисунок 6.4).

Основними деталями пристосування є два паралельно розташованих сталевих термічно оброблених і шліфованих валика 1, станини 3 і кріпильних фланців-втулок 2 з балансуючими сухарями.

Балансуючий пристрій повинен відповідати наступним основним вимогам:

а) валики повинні бути очищені від пилу і не мати на робочих поверхнях зовнішніх дефектів (слідів зносу, корозії, вм'ятин і т.п.). При виявленні дефектів необхідно валики повернути навколо осі на 2 ... 3 мм, не знімаючи з верстата;

б) обидва валики повинні бути встановлені на одній висоті за допомогою регулювальних гвинтів, що знаходяться в основі верстата, і перевірені рівнем, що накладається на валики уздовж і поперек них за допомогою плоско пара-лельних кінцевих мір.

При встановленні круга у фланцях необхідно дотримуватись наступних основних правил:

по обидва боки круга повинні бути вставлені прокладки з еластичного матеріалу;

балансуючі сухарики повинні бути вставлені в нейтральне положення, тобто взаємно врівноважуватися;

круг повинен надіватися на посадочні місця фланця легко і без навантаження; примусова посадка круга на фланці не допускається;

встановлення круга щодо посадочного місця у фланці повинно виконуватись центрично, тому що при цьому буде знято менше абразиву при його першому правленні;

закріплення круга у фланцях варто робити обережно, щоб не роздавити круг.

Після монтажу у фланцях круг встановлюють на балансуючу оправку.

Балансування круга виконується в такій послідовності:

а) круг з оправкою встановлюють на балансуючий пристрій (рисунок 6.4) і стежать за тим, щоб вісь оправки була перпендикулярна осі балансуючих валиків, а круг розташовувався між ними симетрично; балансуючі сухарики встановлюються в положення взаємного зрівноважування;

б) легким поштовхом змушують круг разом з оправкою котитися по валиках балансуючого пристрою до повної його зупинки; при цьому більш важка частина круга займе найнижче положення;

в) після зупинки круга в самій верхній точці його периферії проводять радіальну крейдову риску. Потім круг повертають приблизно на кут 90° від крейдової риски то в одну, то в іншу сторону і дають йому разом з оправкою котитися по валиках. Якщо після кожного повороту круг буде встановлюватися так, що крейдова риска виявиться в тому самому положенні, то важка частина круга визначена правильно;

г) балансуючі сухарики рухають по пазу в одну половину кола паза до крейдової риски і закріплюють їх у даному положенні. Середній сухарик встановлюється симетрично щодо крейдової риски, а два крайніх – приблизно на рівній відстані від середнього;

д) круг знову повертають на валиках на кут 90° в праву та ліву сторони і, якщо він повертається у вихідне положення, тобто якщо важка частина його прагне зайняти нижнє положення, то круг врівноважують, пересуваючи крайні сухарі щодо середнього, що знаходиться під крейдовою рискою. Врівноважений круг, повернений вправо або вліво на 90° щодо крейдової риски, залишається нерухомим у цьому положенні. Це вказує на те, що він врівноважений;

е) для контролю правильності балансування поворот круга щодо крейдової риски на кут 70...90° варто повторити 2...3 рази.