- •Лабораторна робота № 1

- •1 Токарно-гвинторізні верстати

- •1.1 Мета роботи

- •1.2 Обладнання, пристрої, інструменти

- •1.3 Теоретичні відомості

- •1.3.1 Загальні відомості про токарні верстати

- •1.3.2 Токарно-гвинторізний верстат моделі 16к20

- •1.3.2.1 Призначення верстата

- •1.3.2.2 Основні частини та ограни керування верстата

- •1.3.2.3 Технічна характеристика верстата

- •1.3.2.4 Види рухів та їх налагодження

- •1.3.2.5 Нарізування багатоходових різьб

- •1.3.2.6 Обробка конічних поверхонь

- •1.3.2.7 Стандартні пристрої до верстата

- •1.4 Порядок виконання роботи

- •Лабораторна робота № 2

- •2 Паспортизація токарно-гвинторізного верстата

- •2.2 Обладнання, прибори, інструменти

- •2.3 Теоретичні відомості

- •2.3.1 Загальні відомості

- •2.3.2 Основні дані верстата

- •2.3.3 Механізм головного руху

- •2.3.4 Механізм подач

- •2.4 Порядок виконання роботи

- •2) Мета роботи.

- •Продовження таблиці 2.3

- •Лабораторна робота № 3

- •3 Налагодження токарно-гвинторізного верстата

- •3.1 Мета роботи

- •2) Вивчити призначення всіх кнопок та рукояток керування.

- •3.2 Обладнання, пристосування, інструмент, наочні приладдя

- •3.3.1 Призначення, основні частини і органи керування верстата

- •3.3.2 Технічна характеристика токарно-гвинторізного верстату моделі 16к20

- •3.3.3 Кінематика верстату

- •3.4 Порядок виконання роботи

- •Лабораторна робота № 4

- •4 Свердлильні верстати

- •4.3.1 Загальні відомості про свердлильні верстати

- •4.3.2 Вертикально-свердлильний верстат моделі 2н118

- •4.3.2.1 Призначення верстата

- •4.3.2.2 Основні частини та ограни керування верстата

- •4.3.2.3 Технічна характеристика верстата

- •4.3.2.4 Види рухів та їх налагодження

- •4.3.2.5 Допоміжний інструмент та нормальні пристрої

- •4.4 Порядок виконання роботи

- •Лабораторна робота № 5

- •5 Фрезерні верстати

- •5.3.1 Загальні відомості про фрезерні верстати

- •5.3.2 Універсальний консольно-фрезерний верстат моделі 6р82

- •5.3.2.1 Призначення верстата

- •5.3.2.2 Основні частини та органи керування верстата

- •5.3.2.3 Технічна характеристика верстата

- •Найбільший кут повороту столу ±45° Кількість частот обертання шпинделя 18

- •Кількість подач столу 18

- •5.3.2.4 Стандартні пристрої до верстата

- •5.4 Порядок виконання роботи

- •Лабораторна робота № 6

- •6 Шліфувальні верстати

- •6.3.1 Загальні відомості про шліфувальні верстати

- •6.3.2 Круглошліфувальний верстат моделі 3м151

- •6.3.2.1 Призначення верстата

- •6.3.2.2 Основні частини та органи керування верстата

- •6.3.2.3 Технічна характеристика верстата

- •Висота центрів, мм 125 Частота обертання деталі, об/хв. 40 – 400

- •Швидкість переміщення столу від гідроприводу, м/хв. 0,05 – 5

- •6.3.2.4 Самозатискний плаваючий патрон

- •6.3.2.5 Балансування шліфувальних кругів

- •6.3.2.6 Балансування шліфувальних кругів на верстаті

- •6.3.2.7 Правлення шліфувальних кругів

- •6.3.3 Плоскошліфувальний верстат моделі 3б71м

- •6.3.3.1 Призначення верстата

- •6.3.3.2 Основні частини та органи керування верстата

- •6.3.3.3 Технічна характеристика верстата

- •Поперечне переміщення столу, мм 235

- •6.3.4 Універсально-заточувальний верстат моделі 3в642

- •6.3.4.1 Призначення верстата

- •6.3.4.2 Основні частини та органи керування верстата

- •6.3.4.3 Технічна характеристика верстата

- •6.4 Порядок виконання роботи

- •Лабораторна робота № 7

- •7 Перевiрка геометричної точностi токарного верстата

- •7.2 Обладнання, прилади, інструменти

- •7.3 Теоретичні відомості

- •7.3.1 Перевірка прямолінійності поздовжнього переміщення супорта у горизонтальній і вертикальній площинах

- •7.3.2 Перевірка одновисотності осі обертання шпинделя передньої бабки і осі отвору пінолі задньої бабки по відношенню до напрямних станини у вертикальній площині

- •7.3.3 Перевірка паралельності переміщення задньої бабки переміщенню супорта у вертикальній і горизонтальній площинах

- •7.3.4 Перевірка радіального биття конічного отвору шпинделя передньої у торця і на довжині l

- •7.3.5 Перевірка паралельності осі обертання шпинделя передньої бабки поздовжньому переміщенню супорта у вертикальній і горизонтальній площинах

- •7.3.6 Перевірка паралельності поздовжнього переміщення верхніх полозків супорта осі обертання шпинделя передньої бабки у вертикальній площині

- •7.3.7 Перевірка паралельності переміщення пінолі в напрямку поздовжнього переміщення супорта у вертикальній і горизонтальній площинах

- •7.3.8 Перевірка паралельності осі конічного отвору пінолі задньої бабки переміщенню супорта у вертикальній і горизонтальній площинах

- •7.4 Послідовність виконання роботи

- •7.5 Порядок оформлення звіту

- •Лабораторна робота № 4 “Свердлильні верстати” 47

- •Лабораторна робота № 5 “Фрезерні верстати” 57

- •5.1 Мета роботи 57

- •5.2 Обладнання, пристрої, інструменти 57

- •5.3 Теоретичні відомості 57

- •Лабораторна робота № 6 “Шліфувальні верстати” 65

- •6.1 Мета роботи 65

- •6.2 Обладнання, пристрої, інструменти 65

- •6.3 Теоретичні відомості 65

- •Лабораторна робота № 7 “ Перевірка геометричної точності токарного верстата ” 87

- •7.1 Мета роботи 87

- •7.3 Теоретичні відомості 87

4.3.2 Вертикально-свердлильний верстат моделі 2н118

4.3.2.1 Призначення верстата

Універсальний вертикально-свердлильний верстат моделі 2Н118 з умовним діаметром свердління 18 мм призначений для виконання наступних операцій: свердління, розсвердлювання, нарізування різьб і підрізування торців ножами.

Верстат пристосований для використання в інструментальних, експериментальних і виробничих цехах з індивідуальним випуском продукції.

Віднесений до умовного діаметра свердління 18 мм, верстат допускає обробку деталей із зусиллям подачі до 5600 Н та крутним моментом до 880 Н/м.

Межі кількості обертів і подач шпинделя дозволяють обробляти широкий діапазон отворів на раціональних режимах різання.

4.3.2.2 Основні частини та ограни керування верстата

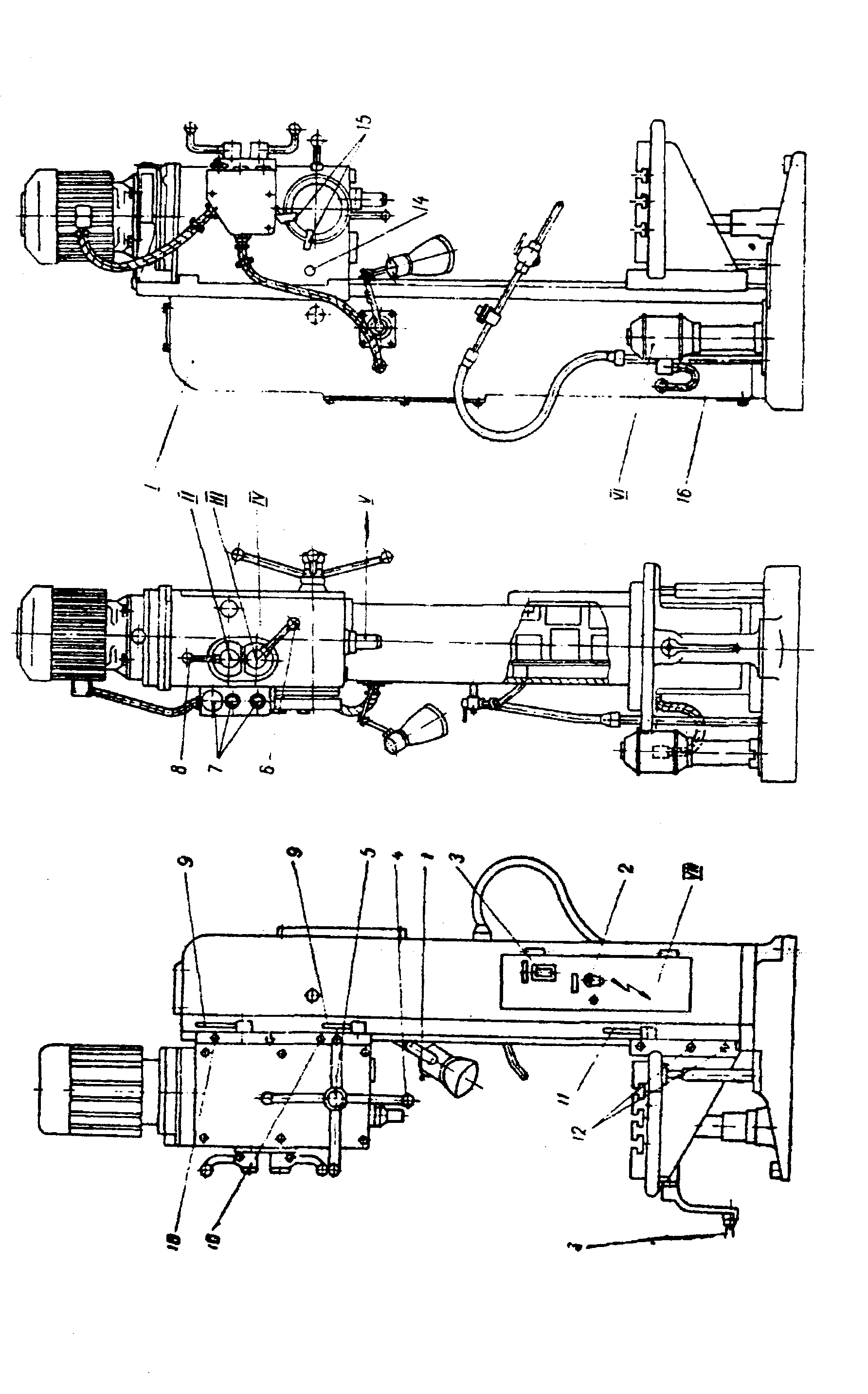

Верстат має наступні основні частини та органи керування (рисунок 4.2):

І – колонна, стіл, плита;

ІІ – коробка швидкостей;

ІІІ – коробка подач;

ІV – свердлильна головка;

V – шпиндель;

VI – охолодження;

VII – електрообладнання;

1 – вимикач освітлення;

2 – вимикач насоса охолодження;

3 – ввідний автоматичний вимикач;

4 – рукоятка керування механізмом подачі;

5 – кнопка вмикання механічної подачі;

6 – рукоятка переключення подач;

7 – кнопочна станція “Вправо”, “Вліво”, “Стоп”;

8 – рукоятка переключення швидкостей;

9 – рукоятка затиску свердлильної головки;

10 – болти для регулювання клина свердлильної головки;

11 – рукоятка затиску столу;

12 – болти для регулювання клина столу;

13 – рукоятка підйому столу;

14 – квадрат валика механізму підйому свердлильної головки;

15 – кулачки налагодження циклів роботи;

16 – отвір 3/4"для підключення верстата до електромережі.

4.3.2.3 Технічна характеристика верстата

Основні розміри

Найбільший діаметр свердління, мм 18

Конус Морзе шпинделя № 2

Найбільше осьове переміщення шпинделя, мм 150

Виліт шпинделя, мм 200

Відстань від кінця шпинделя до столу, мм:

найбільша 650

найменша 0

Характеристика вузлів верстата

Переміщення шпинделя на 1 оберт маховичка-рукоятки, мм 110

Ціна поділки лімба, мм 1

Переміщення шпиндельної головки за 1 оберт маховичка, мм 4,4

Найбільше переміщення шпиндельної головки, мм 300

Найбільше вертикальне переміщення столу, мм 350

Переміщення столу за 1 оберт рукоятки, мм 2,4

Електродвигун головного руху

Тип АОЛ2-22-4

Номінальна напруга, В 380

Потужність, кВт 1,5

Кількість обертів за хвилину 1420

4.3.2.4 Види рухів та їх налагодження

Для роботи осьових інструментів необхідно два робочих рухи: обертальний та поступальний. У свердлильних верстатах ці рухи, як правило, має інструмент, який закріплений у шпинделі. Для зміни частоти обертання є коробка швидкостей, а різні подачі утворюються, використовуючи коробку подач. Одночасна передача двох рухів на інструмент здійснюється за допомогою шпиндельної гільзи (рисунок 4.3): рух подачі передається від зубчастого колеса 1 на рейку гільзи 2, усередині якої обертається шпиндель 3, який закінчується у верхній частині шанцевою нарізкою а значної довжини, а в нижній – конічним отвором б для кріплення інструмента. Шліцьовий вал може поступально переміщатися в отворі обертового зубчастого колеса 4 або блоці коліс коробки швидкостей, не втрачаючи контакту на всій довжині ходу при подачі.

Шпиндельна бабка 5 (рисунок 4.1, б) радіально-свердлильного верстата розташована на траверсі 4, а у вертикально-свердлильного (рисунок 4.2) – на колоні І. Вона виконується заодно з коробкою швидкостей 5 (рисунок 4.1, б) у радіально-свердлильного верстата. Коробка швидкостей 5 (рисунок 4.1, а) вертикально-свердлильного верстата розташовується, як правило, на верхньому торці станини, поруч з електродвигуном, від якого одержує рух через пасову передачу. У процесі установки шпиндельна бабка радіально-свердлильного верстата може переміщатися по траверсі 4 (рисунок 4.1, б) і разом з нею по колоні 2, а також повертатися з траверсою щодо колони. Ці рухи встановлюють інструмент у потрібне положення стосовно заготовки.

На вертикально-свердлильних верстатах заготовка підводиться під свердло, як правило, вручну, що обмежує застосування цих верстатів для обробки великогабаритних важких заготовок. Заготовки встановлюють на столі 7 (рисунок 4.1, а), а в радіально-свердлильних верстатах, крім того, на плиті 1 (рисунок 4.1, б). Верстати можуть мати спеціальні пристрої для забезпечення заданої глибини свердління, що автоматично виключають подачу. Деякі верстати мають напівавтоматичний цикл роботи: швидке підведення інструмента до заготовки – свердління – швидкий відвід – зупинка шпинделя. У ряді конструкцій здійснюється переключення швидкостей без зупинки верстата (переселективне). Деякі невеликі верстати мають варіатори для безступінчастого регулювання частоти обертання, а швидка зупинка (~2с) великих верстатів здійснюється гальмами.

Для вибивання інструмента зі шпинделя на великих верстатах (конус Морзе № 4 – 6) є спеціальні пристрої.