- •Лабораторна робота № 1

- •1 Токарно-гвинторізні верстати

- •1.1 Мета роботи

- •1.2 Обладнання, пристрої, інструменти

- •1.3 Теоретичні відомості

- •1.3.1 Загальні відомості про токарні верстати

- •1.3.2 Токарно-гвинторізний верстат моделі 16к20

- •1.3.2.1 Призначення верстата

- •1.3.2.2 Основні частини та ограни керування верстата

- •1.3.2.3 Технічна характеристика верстата

- •1.3.2.4 Види рухів та їх налагодження

- •1.3.2.5 Нарізування багатоходових різьб

- •1.3.2.6 Обробка конічних поверхонь

- •1.3.2.7 Стандартні пристрої до верстата

- •1.4 Порядок виконання роботи

- •Лабораторна робота № 2

- •2 Паспортизація токарно-гвинторізного верстата

- •2.2 Обладнання, прибори, інструменти

- •2.3 Теоретичні відомості

- •2.3.1 Загальні відомості

- •2.3.2 Основні дані верстата

- •2.3.3 Механізм головного руху

- •2.3.4 Механізм подач

- •2.4 Порядок виконання роботи

- •2) Мета роботи.

- •Продовження таблиці 2.3

- •Лабораторна робота № 3

- •3 Налагодження токарно-гвинторізного верстата

- •3.1 Мета роботи

- •2) Вивчити призначення всіх кнопок та рукояток керування.

- •3.2 Обладнання, пристосування, інструмент, наочні приладдя

- •3.3.1 Призначення, основні частини і органи керування верстата

- •3.3.2 Технічна характеристика токарно-гвинторізного верстату моделі 16к20

- •3.3.3 Кінематика верстату

- •3.4 Порядок виконання роботи

- •Лабораторна робота № 4

- •4 Свердлильні верстати

- •4.3.1 Загальні відомості про свердлильні верстати

- •4.3.2 Вертикально-свердлильний верстат моделі 2н118

- •4.3.2.1 Призначення верстата

- •4.3.2.2 Основні частини та ограни керування верстата

- •4.3.2.3 Технічна характеристика верстата

- •4.3.2.4 Види рухів та їх налагодження

- •4.3.2.5 Допоміжний інструмент та нормальні пристрої

- •4.4 Порядок виконання роботи

- •Лабораторна робота № 5

- •5 Фрезерні верстати

- •5.3.1 Загальні відомості про фрезерні верстати

- •5.3.2 Універсальний консольно-фрезерний верстат моделі 6р82

- •5.3.2.1 Призначення верстата

- •5.3.2.2 Основні частини та органи керування верстата

- •5.3.2.3 Технічна характеристика верстата

- •Найбільший кут повороту столу ±45° Кількість частот обертання шпинделя 18

- •Кількість подач столу 18

- •5.3.2.4 Стандартні пристрої до верстата

- •5.4 Порядок виконання роботи

- •Лабораторна робота № 6

- •6 Шліфувальні верстати

- •6.3.1 Загальні відомості про шліфувальні верстати

- •6.3.2 Круглошліфувальний верстат моделі 3м151

- •6.3.2.1 Призначення верстата

- •6.3.2.2 Основні частини та органи керування верстата

- •6.3.2.3 Технічна характеристика верстата

- •Висота центрів, мм 125 Частота обертання деталі, об/хв. 40 – 400

- •Швидкість переміщення столу від гідроприводу, м/хв. 0,05 – 5

- •6.3.2.4 Самозатискний плаваючий патрон

- •6.3.2.5 Балансування шліфувальних кругів

- •6.3.2.6 Балансування шліфувальних кругів на верстаті

- •6.3.2.7 Правлення шліфувальних кругів

- •6.3.3 Плоскошліфувальний верстат моделі 3б71м

- •6.3.3.1 Призначення верстата

- •6.3.3.2 Основні частини та органи керування верстата

- •6.3.3.3 Технічна характеристика верстата

- •Поперечне переміщення столу, мм 235

- •6.3.4 Універсально-заточувальний верстат моделі 3в642

- •6.3.4.1 Призначення верстата

- •6.3.4.2 Основні частини та органи керування верстата

- •6.3.4.3 Технічна характеристика верстата

- •6.4 Порядок виконання роботи

- •Лабораторна робота № 7

- •7 Перевiрка геометричної точностi токарного верстата

- •7.2 Обладнання, прилади, інструменти

- •7.3 Теоретичні відомості

- •7.3.1 Перевірка прямолінійності поздовжнього переміщення супорта у горизонтальній і вертикальній площинах

- •7.3.2 Перевірка одновисотності осі обертання шпинделя передньої бабки і осі отвору пінолі задньої бабки по відношенню до напрямних станини у вертикальній площині

- •7.3.3 Перевірка паралельності переміщення задньої бабки переміщенню супорта у вертикальній і горизонтальній площинах

- •7.3.4 Перевірка радіального биття конічного отвору шпинделя передньої у торця і на довжині l

- •7.3.5 Перевірка паралельності осі обертання шпинделя передньої бабки поздовжньому переміщенню супорта у вертикальній і горизонтальній площинах

- •7.3.6 Перевірка паралельності поздовжнього переміщення верхніх полозків супорта осі обертання шпинделя передньої бабки у вертикальній площині

- •7.3.7 Перевірка паралельності переміщення пінолі в напрямку поздовжнього переміщення супорта у вертикальній і горизонтальній площинах

- •7.3.8 Перевірка паралельності осі конічного отвору пінолі задньої бабки переміщенню супорта у вертикальній і горизонтальній площинах

- •7.4 Послідовність виконання роботи

- •7.5 Порядок оформлення звіту

- •Лабораторна робота № 4 “Свердлильні верстати” 47

- •Лабораторна робота № 5 “Фрезерні верстати” 57

- •5.1 Мета роботи 57

- •5.2 Обладнання, пристрої, інструменти 57

- •5.3 Теоретичні відомості 57

- •Лабораторна робота № 6 “Шліфувальні верстати” 65

- •6.1 Мета роботи 65

- •6.2 Обладнання, пристрої, інструменти 65

- •6.3 Теоретичні відомості 65

- •Лабораторна робота № 7 “ Перевірка геометричної точності токарного верстата ” 87

- •7.1 Мета роботи 87

- •7.3 Теоретичні відомості 87

3.3.2 Технічна характеристика токарно-гвинторізного верстату моделі 16к20

Найбільший діаметр заготовки,

яка встановлюється над станиною, мм 400

Відстань між центрами, мм 710, 1000, 1400, 2000

Найбільший діаметр прутка, який оброблюється, мм 50

Межа частот обертання шпинделя, об/хв 12,5...1600

Кількість поздовжніх і поперечних подач 24

Межі подач, мм/об:

поздовжніх 0,05...2,8

поперечних 0,025...1,4

Межі кроків різьб, які нарізаються:

метричних, мм (0,5...112)

дюймових, ниток на 1" 56...0,5

модульних, мм (0,5...112)

пітчевих, пітч 56...0,5

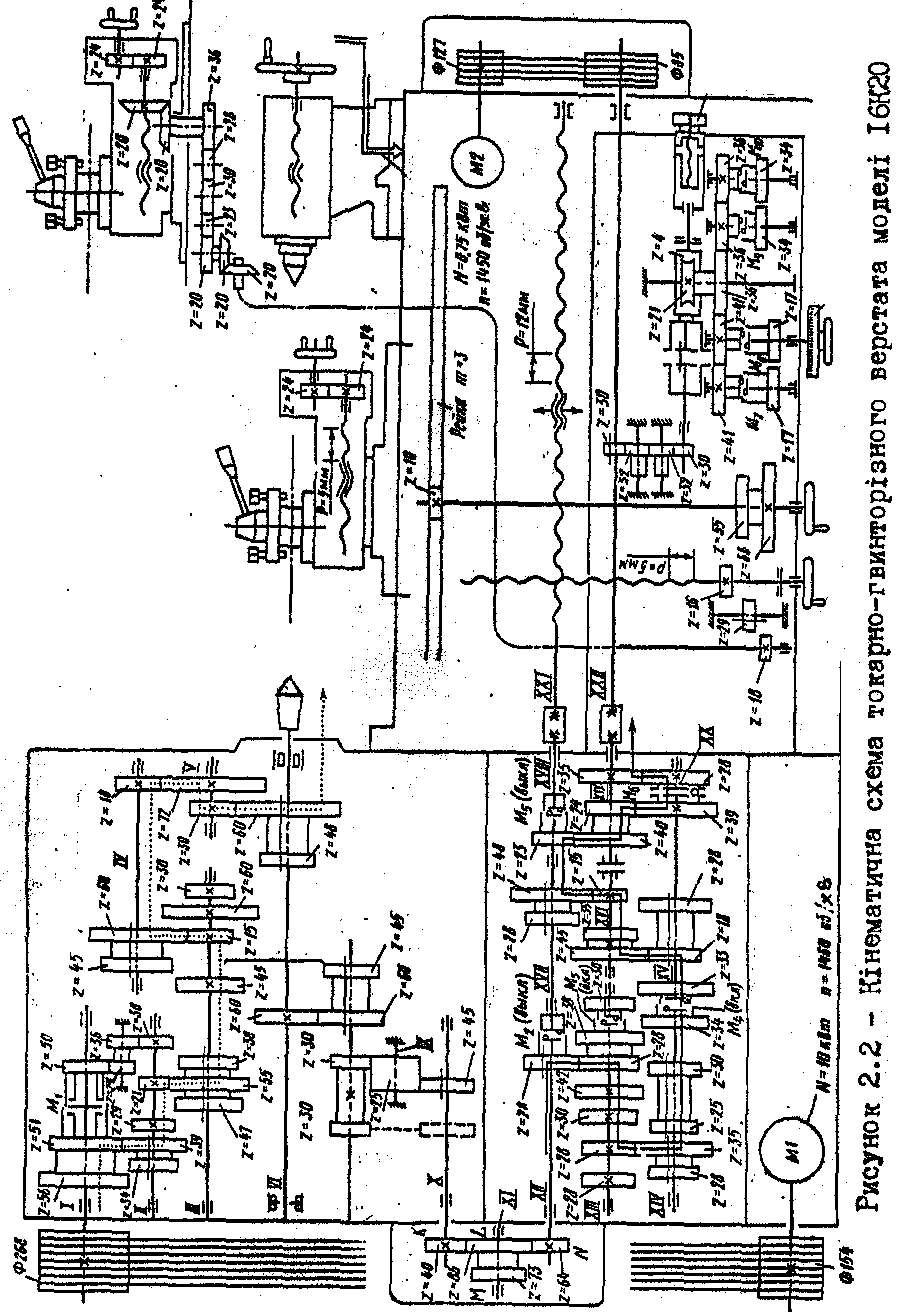

3.3.3 Кінематика верстату

Кінематична схема верстату зображена на рисунку 3.2.

Головний рух. Кінцеві ланки: вал електродвигуна М1 потужністю N = 10 кВт і частотою обертання nел = 1460 об/хв – шпиндель з заготовкою (nел nшп) без перебору:

![]()

Z1 = 2 * 3 * 2 = 12, де Z1 – кількість ступенів частоти обертання шпинделя;

з перебором:

![]()

Z2 =2 * 3 * 2 = 12;

Zзаг = Z1 + Z2 = 12 + 12 = 24, Zраб = Zзаг – 2 = 22.

Дві ступені співпадають: nшп = 500 і nшп = 630 об/хв, можуть бути отримані двома кінематичними ланцюгами.

Перебір –пристрій, який зменшує частоту обертання шпинделя.

П![]() ередавальне

відношення перебору визначають так:

якщо подвійний блок на шпинделі

пересунути:

ередавальне

відношення перебору визначають так:

якщо подвійний блок на шпинделі

пересунути:

вліво, тоді:

![]()

вправо:

![]()

![]()

Для того щоб включити зворотне обертання шпинделя за допомогою рукояток 1 або 23 (рисунок 3.1) вмикають у роботу праву половину фрикційної муфти М1 на першому валу коробки швидкостей. При цьому частота зворотного обертання шпинделя більше частоти прямого обертання в 1,3 або 1,6 рази.

Рух подач. Поздовжня подача. Кінцеві ланки: шпиндель з заготовкою рейкове колесо. Розрахункові переміщення кінцевих ланок мають вигляд:

1 оборот шпинделя Sпов.

Рівняння кінематичного балансу:

кількість ступенів подач:

Z = 4 * 2 * 2 = 16.

Кількість

подач супорта може бути збільшена за

рахунок переключення подвійного блоку

зубчатих коліс на шпинделі верстату в

одне з двох лівих положень. При цьому

зубчате колесо (Z = 60) на шпинделі виходить

з зачеплення з зубчатим колесом (Z = 60)

на валу VII, тоді рух на подачу передається

не з шпинделя безпосередньо, а з валу

ІІІ коробки швидкостей:

![]() і далі по відомому кінематичному ланцюгу.

і далі по відомому кінематичному ланцюгу.

Напрямок поздовжньої подачі можливо змінювати вмиканням кулачкових муфт М7 або М8.

Поперечна подача. Кінцеві ланки: шпиндель з заготовкою гвинт поперечної подачі (1 оберт шпинделя Sпоп.):

Значення поперечної подачі в 2 рази менше значення відповідної поздовжньої подачі.

Реверс поперечної подачі здійснюється вмиканням кулачкових муфт М9 або М10.

Нарізання різьб. Метрична. Кінцеві ланки: шпиндель ходовий гвинт (1 оберт шпинделя Рр). Рівняння кінематичного балансу від шпинделя до ходового гвинта при нарізанні різьби різцем складається із умови, що за один оберт шпинделя з заготовкою каретка супорту з ріжучим інструментом повинна переміщуватися в поздовжньому напрямку на величину кроку різьби, яка нарізається, Рр, якщо різьба однозаходна.

Рівняння кінематичного балансу ланцюга має вигляд:

де Рр – крок різьби, яка нарізається, мм;

Кількість ступенів подач:

Z = 4 * 2 * 2 – 16.

По даному кінематичному ланцюгу можливо нарізати 16 значень стандартних кроків метричних різьб. При цьому в коробці подач використовується короткий кінематичний ланцюг, що забезпечує високу точність нарізання різьби по кроку. При нарізанні метричної різьби муфту М2 вимикають, а муфти М3, М4, М5 вмикають. В кінематичному ланцюгу при нарізанні різьб використовується механізм реверсу; його передавальне відношення 30 / 45. При лівому положенні зубчатого колеса (Z = 45) буде нарізатися лівозаходна різьба, супорт з ріжучим інструментом буде переміщуватись від шпинделя до задньої бабки.

Числова

характеристика

![]() в рівнянні кінематичного балансу -

це передавальне відношення гітари

змінних зубчатих коліс

в рівнянні кінематичного балансу -

це передавальне відношення гітари

змінних зубчатих коліс

![]() .

.

Дюймова.

Кінцеві ланки: шпиндель з заготовкою

ходовий гвинт (1 оберт шпинделя

![]() ):

):

де nр – кількість ниток на 1 дюйм;

Кількість ступенів кроків зовнішніх різьб Z = 4 * 2 * 2 = 16.

При нарізанні дюймової різьби в коробці подач використовується більш довгий кінематичний ланцюг: повинна бути включена муфта М5 в коробці подач, а муфти М2, М3 та М4 – виключені.

Модульна. Кінцеві ланки: шпиндель з заготовкою ходовий гвинт (1 оберт шпинделя Рр = m):

Z = 4 * 2 * 2 = 16.

При нарізанні модульної різьби в коробці подач використовується короткий кінематичний ланцюг: повинні бути включені муфти М3, М4 та М5, а муфта М2 – виключена.

В

рівнянні кінематичного балансу числова

характеристика

![]() це передавальне відношення гітари

змінних зубчатих коліс

це передавальне відношення гітари

змінних зубчатих коліс

![]() .

В коробці швидкостей верстату є механізм

ланки збільшення кроків різьб, які

нарізуються. При нарізанні збільшеного

кроку різьби рух ріжучого інструмента

передається не від шпинделя, як це було

раніше, а від вала IIІ коробки швидкостей

на вал VIII.

.

В коробці швидкостей верстату є механізм

ланки збільшення кроків різьб, які

нарізуються. При нарізанні збільшеного

кроку різьби рух ріжучого інструмента

передається не від шпинделя, як це було

раніше, а від вала IIІ коробки швидкостей

на вал VIII.

В рівнянні кінематичного балансу в рахунок береться передавальне відношення від шпинделя до вала III:

де іпер – передавальне відношення ланки збільшення кроків різьби, які нарізаються.

Кожен стандартний крок різьби, яка нарізається за допомогою коробки подач може бути збільшений в 2, 8 або 32 рази.

Точна (з нестандартним кроком). При нарізанні точної (по кроку) різьби коробка подач з кінематичного ланцюга виключається включенням муфт М2 та М5. Налагодження верстату на потрібний крок різьби, яка нарізається, проводиться методом підбору змінних зубчатих коліс гітари з підготовленого набору.

Кінцеві ланки кінематичного ланцюга: шпиндель з заготовкою ходовий гвинт (1 оберт шпинделя Рр):

![]()

Формула налагодження гітари змінних зубчатих коліс має вигляд

![]()

Багатозаходна. У багатозаходної різьби відстань, виміряна вздовж осі, між одноіменними точками одного і того ж витка має назву хід різьби.

Хід різьби дорівнює кроку різьби, помноженого на кількість заходів:

S = Pр * Z,

де Z – кількість заходів різьби.

Кінематичне налагодження верстату аналогічне для всіх розглянутих видів різьб; тільки в розрахунок береться не крок, а хід різьби, яка нарізається.

Послідовність нарізання багатозаходної різьби.

1) Перед тим як приступити до налагодження та роботи на токарно-гвинторізному верстаті, всі студенти отримують від керівника або лаборанта інструктаж по охороні праці та техніці безпеки, ознайомлюються з загальним виглядом верстату, рукоятками управління, кінематичною схемою, а також з методами нарізання різьби різцем.

2) Визначається необхідна частота обертання (об/хв) шпинделя для проточування зовнішнього діаметра заготовки під різьбу за формулою:

![]()

Частота обертання корегується по таблиці (на верстаті) або за паспортом. Більшу частоту обертання шпинделя приймають в тому випадку, коли різниця паспортних та отриманих за формулою значень не перевищує 5%. В інших випадках вибирається найближче менше значення. Стійкість ріжучого інструменту при цьому збільшується. Швидкість різання в залежності від матеріалу заготовки та марки пластини ріжучого інструменту вибирається за нормативом.

3) Встановити рукоятки в коробці швидкостей згідно розрахунку.

4) Встановити рукоятки в коробці подач згідно табличних даних (на верстаті) на визначену величину подачі.

5) Встановити заготовку в центрах або патроні.

6) Встановити різець для обточування поверхні під різьбу.

7) Провести обточування ділянки циліндричної поверхні до встановленого діаметру для нарізання різьби.

8) Встановити рукоятки в коробці швидкостей на визначену частоту обертання шпинделя для виконання нарізання різьби.

9) Встановити рукоятки в коробці подач для нарізання різьби відповідного кроку згідно табличних даних верстата.

10) Встановити відповідний профільний різець для нарізання різьби за шаблоном.

11) Провести один - два проходи різьбовим різцем і перевірити вірність отримання кроку різьби штангенциркулем на довжині десяти ниток, який потім ділять на 10. Це потрібно для більш точного виміру кроку.

12) Провести нарізання одного заходу різьби до встановленого діаметру.

13) Провести ділення на другий та наступні заходи різьби одним з наступних методів:

а) на верстаті моделі 16К20 є ділильний пристрій, який складається з фланцю з рискою, закріпленої на корпусі коробки швидкостей та диску з шестидесятьма поділками, закріплених на шпинделі. Кількість рисок на диску однаково з кількістю зубів на шпиндельному зубчатому колесі, що полегшує зчеплення подвійного блоку (Z = 60; Z = 45) на валу VIII.

Ділення виконується наступним чином: рукояткою керування фрикційною муфтою 1 або 23 (дивись рисунок 3.1) забезпечують зворотне обертання шпинделя та переміщення вправо (при нарізанні правозаходної різьби) супорту з різьбовим різцем, потім перемикають шпиндель на пряме обертання і одночасно вимикають обертання головного електродвигуна. Таким чином забезпечується натяг (зникають зазори) всіх ланок кінематичного ланцюга верстату. Рукояткою 6 ставлять подвійний блок (Z = 60; Z = 45) на валу VIII в нейтральне положення. Повертають ділильний диск з шпинделем вручну на тридцять рисок при нарізанні двозаходної різьби і на двадцять рисок – при нарізанні тризаходної різьби. Таким чином заготовку повертають на пів оберту при нарізанні двозаходної різьби і на третину оберту – при нарізанні тризаходної різьби і т.п.

Рукояткою 6 вводять в зачеплення шестерню (Z = 60) подвійного блоку з шпиндельною шестернею (Z = 60). Вмикають головний двигун, підводять різець до торкання з заготовкою запам'ятовують розташування лімбу на гвинту поперечного супорту. Потім лімб ставлять в нульове положення і ведуть відлік глибини різьби, використовуючи відповідні таблиці профілю різьби. Нарізають за декілька проходів другий захід різьби.

Рекомендується всі заходи нарізати не одразу на повний профіль, а залишати пропуск на чистові проходи на збільшеній частоті обертання для підвищення класу швидкості.

б) Ділення на другий і послідуючі заходи роблять не поворотом шпинделя з заготовкою, а зміщенням різцевих полозків з різьбовим різцем. При цьому спочатку вибирають зазор гвинта в гайці, а потім, обертаючи гвинт, переміщують різець; по лімбу ведуть відлік переміщення.

При нарізанні двозаходної різьби переміщують різець наполовину ходу різьби, тризаходної різьби - на третю частину ходу різьби і т.п.

Шпиндель при діленні на другий і послідуючі заходи не обертається, перемикання подвійного блоку на валу VIII не потребується. Цей спосіб ділення самий простий, але не дуже точний.

в) Ділення на другий та послідуючі заходи роблять за допомогою індикатора. В цьому випадку магнітна стійка встановлюється на верхній різцевий супорт, шарик індикатора опирається в гладку частину патрона з натягом в 1мм.

Переміщення різця та індикатора проводиться гвинтом різцевого супорту, а відлік проводиться за даними індикаторами – на половину ходу різьби при нарізанні двозаходної різьби. При цьому способі ділення видно, що спочатку при обертанні гвинта вибирається зазор його в гайці – стрілка індикатора не відхиляється, тому точність підвищується.

14) Перевіряють вірність отриманого кроку різьби різьбовим шаблоном.

15) При наявності різьбового мікрометру і різьбових калібр-кілець можливо провести вимірювання середнього діаметру та якості виготовлення різьби.

16) Обробку заготовок проводить вся бригада в складі чотирьох чоловік почергово.

17) Для більш ефективного використання часу при наладці верстату в роботі бере участь вся бригада: перший студент проводить наладку коробки швидкостей, другий – наладку коробки подач, третій – установку різців, четвертий – огляд верстата в цілому.

18) Відповідальний з даної бригади, разом з керівником перевіряють стан та готовність верстата до роботи.

Налагодження токарно-гвинторізного верстату моделі 16К20 на обробку конічних поверхонь.

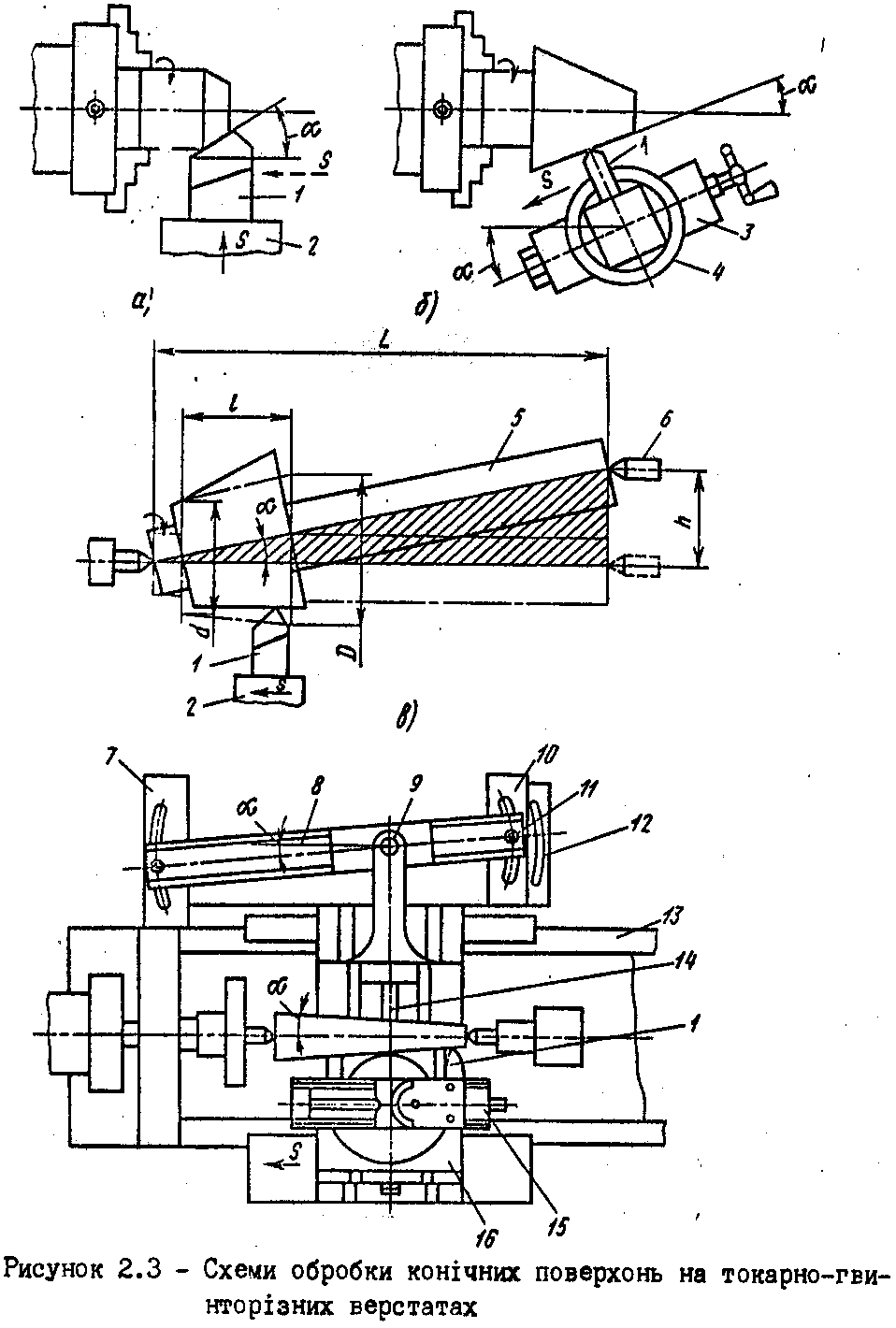

Обробка виконується: широким різцем; зміщенням корпуса задньої бабки, поворотом різцевих полозків, при наявності на верстаті копіювально-конусної лінійки та гідрокопіювального супорту можливо також обробляти і конуси.

Широким різцем (рисунок 3.3, а) можлива обробка конусів довжиною до 20 мм. Подача різця може бути як поперечна так і поздовжня. Величина подачі – мінімальна, так як можливе виникнення вібрацій системи ВПІД і, як результат невисока точність обробки, стійкість ріжучого інструмент і шорсткість оброблюваної поверхні.

Зміщенням корпусу задньої бабки (рисунок 3.3, в) оброблюють довгі деталі з невеликим кутом ухилу до 8. Точність обробки невисока.

Зміщення корпусу задньої бабки в поперечному напрямку h (мм) визначають за формулою:

h = L * sin ,

де L – довжина деталі, мм;

– кут ухилу деталі, град.

З

схеми (рисунок 3.3, в)

![]() ,

,

За

звичай значення

мале, sin

= tg ,

тому

![]() .

.

Налагодження верстату на обробку конусів здійснюють наступним чином: за допомогою двох гвинтів 31 конічними (рисунок 3.1) ключем зміщують корпус задньої бабки в поперечному напрямку на себе – при обробці прямих конусів, від себе – при обробці зворотних конусів. Відлік зміщення h ведеться або по лімбу або за упором і плиткам (кінцевим мірам довжини), якщо упори встановлені на торці задньої бабки, або за допомогою штангенциркуля.

В жорсткі токарні центри, на кінці робочого конусу котрих є кулькові поверхні, встановлюється заготовка з повідковим хомутиком. Останній знаходиться в середині кожуха повідкового патрону (для безпеки). Вмикається верстат, починається обертання шпинделя та поздовжня механічна подача супорта. За декілька проходів різець виходить на повний профіль конічної поверхні деталі. Таким чином виміряють діаметри і, якщо необхідно, виконують додаткове зміщення задньої бабки в одну чи іншу сторону.

Поворотом різцевих полозків (рисунок 3.3, б) обробляють короткі деталі з зовнішніми та внутрішніми конічними поверхнями. За кресленням або виконуючи відповідні розрахунки, встановлюють кут нахилу оброблюваної конусної поверхні – це половинний кут при вершині конусу. Гайковим ключем відпускають дві гайки, фіксуючи поворотну частину різцевих полозків, повертаючи її в потрібному напрямку. Відлік ведеться за лімбом з ціною поділки в один градус. Закріплюють гайки. Обробляють заготовку. При цьому подача ріжучого інструменту здійснюється вручну, обертанням рукоятки різцевих полозків (що непродуктивне і недостатньо точно) або механічно, як у верстаті моделі 16К20П або у верстаті моделі 16К20, виробленому по особливому замовленню. Обробка потребує частих замірів деталі і повернення полозків, в результаті чого знижується продуктивність. В серійному виробництві для виміру використовують спеціальні калібр-втулки та калібр-пробки, в тому числі калібри “Конус Морзе”.

В

Рисунок 3.3 –

Схеми обробки конічних поверхонь

Режими різання. В таблиці 3.1 вказані режими різання (швидкість різання при нарізанні зовнішньої різьби на прохід різьбовими різцями), на які треба налагоджувати верстат в процесі виконання лабораторної роботи.

Таблиця 3.1 – Режими різання

Метрична різьба |

|||||||||

Крок різьби, мм |

2,5 |

3 |

3,5 |

4 |

4,5 |

5 |

5,5 |

6 |

|

Швидкість різання, м/хв |

При чорнових проходах |

36 |

31 |

30 |

27 |

25 |

24 |

22 |

22 |

При чистових проходах |

64 |

56 |

50 |

48 |

44 |

42 |

41 |

38 |

|

Примітка: 1. Матеріал заготовки – сталь 45, різця – Т5К10 або Т15К6.

2. Нарізання різьби з охолодженням.