- •21. Принципиальная схема действия кинематометра

- •25. Понятие о статической жесткости…

- •26. Проверка статической жесткости станков общего назначения (токарной группы). Схемы испытаний.

- •27. Проверка статической жесткости сверлильного станка.

- •28. Точность позиционирования и зона нечувствительности.

- •30 Показатели динамического качества

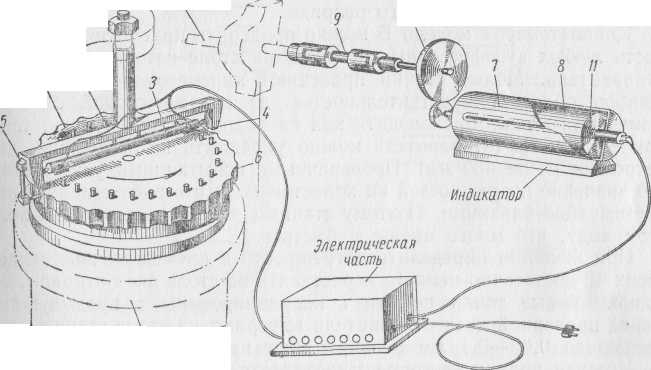

21. Принципиальная схема действия кинематометра

Кинематомер – прибор для проверки кинематической точности зубофрезерных станков. В течение каждого оборота стола станка в цепи его деления непрерывно повторяются той или иной величины погрешности. Метод проверки этих погрешностей при помощи двух дисков с отношением диаметров, равным передаточному отношению настройки станка, недостаточно точен. Метод проверки с применением прецизионного теодолита и коллиматорной трубы либо дает только величину накопленной погрешности за целый оборот, либо требует большого числа прерывистых поворотов стола, что не соответствует условиям работы станка, приводит к появлению инерционных сил, снижающих точность измерения при затрате значительного времени на проверку и т. д. Кинематомер позволяет относительно быстро (примерно за 2 часа) с высокой точностью проверить цепь деления зубофрезерного станка с получением значений погрешностей в большом количестве промежуточных точек, причем проверка производится при непрерывном вращении стола и фрезерной оправки.

25. Понятие о статической жесткости…

Жесткость станка выражает свойство узлов станка сопротивляться изменению их формы и взаиморасположения под действием нагрузки.

Жесткость станка численно характеризуется производной проекции нагружающих сил на определенное направление по перемещению узлов (в том же направлении) при заданной схеме нагружения, координатах нагружающих сил и положениях узлов станка.

При зависимости близкой к линейной между нагружающей силой и перемещением жесткость, в известных пределах, выражается отношением силы к перемещению.

Жесткость j - отношение силы F к вызванному её действием упругому смещению j

j = F/y, (1)

Величину, обратную жесткости, называют податливостью

ω = 1/j = y/F (2)

Жесткость станка или какой-либо системы рассматривают как векторную величину, численное значение которой имеет смысл лишь для определенного направления в каждой точке системы. Она оказывает решающее влияние на основные выходные показатели станков — точность и производительность, в том числе на качество обработанной поверхности, виброустойчивость, стойкость инструмента, долговечность конструкций. Жесткость выступает и как критерий качества, и как критерий расчета размеров несущей системы станков, и с этих позиций ее роль в технологии машиностроения более значительна, чем прочности.

С повышением жесткости производительность станков увеличивается благодаря повышению их виброустойчивости, предельных режимов резания, стойкости инструмента, снижения погрешности обработки.

Влияние жесткости станка на точность обработки проявляется в процессе изменения действующих сил и изменения самой жесткости. Экспериментально установлено, что жесткость станков одной и той же модели различна. Распределения аппроксимируются нормальным законом. Случайной величиной можно считать и радиальную жесткость шпиндельных узлов в функции угла поворота. Даже у серийно выпускаемых станков она может изменяться до 25—30 %.

Способы и средства измерения жесткости станков сводятся к измерению действующей силы и соответствующего упругого смещения в условиях, максимально приближенных к условиям эксплуатации. Силовое нагружение станка и регистрация силы осуществляются с помощью приборов, называемых динамометрами.

Смещения измеряют индикаторами, миниметрами стандартной конструкции или с помощью измерительных преобразователей для более точных измерений.

Различают статический, динамический и производственный методы измерения жесткости.