- •Тема 2.7 Ремонт электрических аппаратов и распределительных устройств и установок напряжением выше 1000 в

- •Высоковольтные разъединители для внутренней установки

- •Разъединители для наружной установки на 35 кв

- •Проверка величины вытягивающего усилия разъединителя

- •Выключатель нагрузки на 6 и 10 кв

- •Горшковый масляный выключатель вмг-133

- •К ремонту масляного выключателя мвг-133

- •Регулирование зазоров и хода подвижных частей

- •Горшковый выключатель на 10 кв типа вмп-10

- •Расположение деталей внутри полюса выключателя вмп-10

- •К регулированию механизма и контактов выключателя вмп-10

- •Горшковый масляный выключатель

- •Конденсаторная втулка выключателя мг-35

- •Масляный буфер выключателя мг-35

- •Контакты выключателя мг-35

- •Дугогасительное устройство

- •Шаблон для центрирования подвижного контакта

- •Ввод выключателя вм-35

- •Универсальный пружинно-грузовой привод упгп

- •Максимальное токовое реле

- •Максимальное токовое реле ртм

- •Токовое реле ртв

- •Максимальное токовое реле

- •Реле минимального напряжения прямого действия

- •Набор специализированного инструмента

- •Устройство для регулирования механизма приводов

- •Кинематическая схема секундомера пв-53л

- •Схемы проверки реле минимального напряжения

- •Генератор мегомметра m-1101

- •Высоковольтный предохранитель пк

- •Разрядники на 10 кв

- •Бетонный реактор рб-10 на 10 кв

- •Трансформаторы тока

- •К ремонту заземляющих устройств

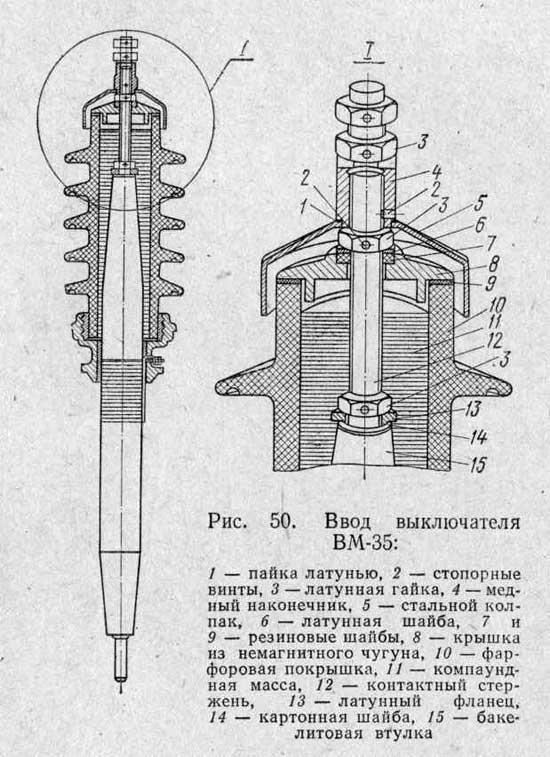

Ввод выключателя вм-35

Ввод состоит из бакелитовой втулки 15 и защитной фарфоровой покрышки 10. Пространство между втулкой и покрышкой заполнено заливочной компаундной массой МБМ, предохраняющей втулку от увлажнения. При ремонте ввода обращают внимание на состояние его покрышки и уровень компаундной массы в ней. Если покрышка имеет небольшие сколы, места сколов промывают бензином, а затем покрывают двумя слоями бакелитового или глифталевого лака, просушивая каждый слой в течение 2 ч при 50 — 60 °С.

Многобаковый выключатель ВМ-35 (компаундная масса)

Компаундная масса должна покрывать полностью торец втулки и не доходить до края покрышки примерно на 15 — 20 мм, не иметь трещин и каверн (пустот, заполненных воздухом). При неудовлетворительном состоянии массы полость между покрышкой и втулкой освобождают от старой массы и заполняют новой. Чтобы удалить негодную компаундную массу, ввод без колпака 5 и крышки 8 помещают в печь с температурой 75 — 80 °С (вниз покрышкой). Для стока стар0й массы под вводом ставят металлический противень соответствующей емкости. После удаления негодной компаундной массы вводы заполняют повой массой в такой последовательности. Помещают вводы вертикально в печь и прогревают их при 70 — 80 °С не менее 5 ч. Затем, не вынимая вводов из печи, заполняют массой в один прием (непрерывной струей) внутреннюю полость между втулкой и покрышкой так, чтобы уровень массы был на 10 — 15 мм ниже верхнего торца покрышки. Температура заливаемой массы должна быть 120 — 140 °С. Прогревают в печи вводы при 70 — 80 °С до прекращения выделения на поверхности массы пузырьков воздуха, но не менее 4 ч. Затем, охладив вводы в печи при выключенном подогреве до 35 — 40 °С, вынимают и ставят их на стеллажи в вертикальном положении до полного остывания. Удаляют после охлаждения вводов временную центрирующую шайбу, проверяют состояние и уровень массы и устанавливают постоянные прокладки (на лаке), крышки, колпаки, гайки и другие детали; затем, очистив вводы, окрашивают чугунные фланцы серой эмалевой краской, а колпаки — красной. Перед установкой на выключатель вводы испытывают напряжением 105 кв в течение 5 мин. Если при осмотре ввода выключателя в процессе ремонта обнаруживают, что герметизация головок недостаточна, такой ввод герметизируют, уплотняя места соприкосновения торца покрышки с крышкой, а также участка прохода контактного стержня через крышку. Для этого разбирают головку. Отвертывают наконечник вместе с колпаком и снимают крышку. Чтобы стержень при этом не провертывался, придерживают его нижний конец или производят эту операцию при включенном выключателе.

Многобаковый выключатель ВМ-35 (выполнение уплптнений)

Разобрав головку, выполняют уплотнения. Место соприкосновения верхней крышки с покрышкой уплотняют прокладками из маслоупорной морозостойкой резины толщиной не менее 8 мм (прокладки меньшей толщины при температурных удлинениях токоведущего стержня не обеспечивают сохранения уплотнения). Прокладку, предварительно зачищенную, покрытую бакелитовым лаком и просушенную на воздухе в течение 24 — 30 ч, кладут между крышкой и торцом покрышки. Установка прокладки с непросохшим лаком приводит к такому сильному схватыванию металла и фарфора, что невозможно повторно вскрыть головку ввода без поломок и разрушений. Нельзя применять прокладки из неэластичных материалов (клингерита, свинца и др.), так как в этом случае невозможно избежать неплотностей. Место прохода контактного стержня уплотняют конической пробковой прокладкой, пропитанной бакелитовым лаком, или толстой (11 — 12 мм) шайбой из маслоупорной резины, которую вкладывают в коническую выточку крышки и прижимают сверху латунной шайбой. Шайбу зажимают гайкой, навинчиваемой на контактный стержень до тех пор, пока шайба не сожмется на 60 — 70% своей первоначальной высоты. Это дает возможность компенсировать температурные изменения длины деталей ввода и одновременно создает необходимое уплотнение. Гайку, зажимающую шайбу, ставят на пакле с суриком и после затяжки фиксируют стопорным винтом.

Многобаковый выключатель ВМ-35 (осмотр и ремонт бака)

Окончив ремонт всех деталей выключателя, осматривают и ремонтируют его бак. Покоробленные, расслоившиеся листы фанерной обкладки внутри бака заменяют новыми. При установке обкладки деревянные соединительные бруски располагают так, чтобы их оси находились на расстоянии 80 мм от малой оси бака. Отсыревшие листы обкладки сушат, погрузив их в масло с температурой 70 — 80 °С не менее чем на 3 — 4 н. Листы к брускам крепят деревянными шпильками. Очищают маслоуказатели и уплотняют швы между соединительными трубами, так как при плохом уплотнении возможно попадание влаги внутрь труб, а через них в баки. Перед установкой бака проверяют плавность хода выключателя и правильность взаимодействия всех его частей. Для этого 5 — 10 раз включают и отключают выключатель от руки. Затем соединяют выключатель с приводом и повторно проверяют взаимодействие всех деталей выключателя и привода путем 10 — 15 включений и отключений. Выключатель может быть включен в работу, если после этого не будут обнаружены признаки разрегулирования или какие-либо неисправности, препятствующие его нормальной работе. Одновременно с ремонтом выключателя ремонтируют его привод.

Ремонт приводов выключателей

Привод, является специальным аппаратом, при помощи которого осуществляются включение, удержание во включенном положении и отключение высоковольтного выключателя. Приводы позволяют управлять выключателями автоматически и дистанционно, т. е. на расстоянии. Посредством встроенных в привод реле осуществляются различные схемы защиты электроустановок при нарушении нормальных режимов работы. По роду используемой энергии приводы выключателей подразделяются на ручные, грузовые, пружинные, пружинно-грузовые и электромагнитные. Ручные и электромагнитные приводы относятся к приводам прямого действия, так как энергия, необходимая для операции включения, сообщается приводу непосредственно при выполнении этой операции. Грузовые, пружинные и пружинно-грузовые приводы относятся к приводам косвенного действия. В них энергия, необходимая для выполнения операции включения выключателя, предварительно запасается в поднятом грузе или заведенной пружине. Все приводы, применяемые для управлений выключателями, снабжены следующими механизмами:

включающим механизмом, служащим для сообщения движения подвижным контактам в процессе включения выключателя;

запирающим механизмом для «запирания» привода после того, как кончился процесс включения выключателя и удержания его во включенном положении;

расцепляющим механизмом, обеспечивающим отключение выключателя путем освобождения (разъединения) его движущихся частей от запирающего механизма.

В распределительных и трансформаторных подстанциях промышленных предприятий широко применяют ручные, грузовые, пружинные и пружинно-грузовые приводы. Конструктивно эти приводы мало отличаются друг от друга, поэтому рассмотрим конструкцию и способы ремонта только одного типа привода — универсального пружинно-грузового привода УПГП.

Привод УПГП

Привод УПГП позволяет осуществлять автоматическое и дистанционное управление всеми типами выключателей, применяемых в электроустановках напряжением 6; 10 и 35 кв. Завод пружины 3 привода происходит автоматически посредством электродвигателя 1 и редуктора 2, а также вручную — съемной раздвижной ручкой. С помощью привода УПГП осуществляется автоматическое повторное включение (АПВ) и автоматическое включение резервного оборудования (АВР). Привод и управляемый им выключатель ремонтируют обычно одновременно. Чтобы исключить возможность травмирования работающих, механизм привода отсоединяют от механизма выключателя на все время ремонта. Во время ремонта механизм привода должен находиться в отключенном положении. При ремонте проверяют путем осмотра состояние рычагов, пружин, осей, валов и электромагнитов механизма. Осторожно, чтобы не нарушить регулировку, очищают поверхности деталей от ржавчины, грязи и старой смазки. Подтягивают крепления деталей, проверяют наличие шплинтов на осях и валах механизма привода. Очень загрязненные детали промывают керосином, протирают чистыми тряпками и покрывают новой смазкой. Поверхности деталей смазывают солидолом. Трущиеся детали летом покрывают солидолом, зимой — морозостойкой смазкой НК-30 или ГОИ-54.