- •Лабораторная работа. Сборка корпуса кожухотрубчатого аппарата

- •Цель работы

- •Решаемые задачи

- •Принадлежности для проведения работы

- •Контрольные вопросы для самоподготовки

- •Порядок выполнения работы

- •Исходные данные по бригадам

- •Справочная информация

- •Предельные отклонения размеров, координирующих оси отверстий (система полярных координат)

Лабораторная работа. Сборка корпуса кожухотрубчатого аппарата

Работа рассчитана на 2 часа внеаудиторной самостоятельной подготовки студента и 8 часов аудиторной работы студента.

Цель работы

-

Приобрести практические навыки работы в технологических расчётах и в выполнении типовых технологических операций сборки узлов кожухотрубчатого теплообменного аппарата (КТА).

-

Освоить приёмы применения универсальных средств измерений для измерения размеров и отклонений формы поверхностей сборочных единиц КТА.

-

Получить навыки постановки и проведения вычислительного эксперимента.

Решаемые задачи

Повышение точности сборки базовых деталей КТА посредством:

= регулирования смещения кромок взаимной ориентацией стыкуемой пары обечаек на роликовом стенде;

= оценки влияния геометрических параметров поверхностей фланцев на взаимозаменяемость и собираемость фланцевых соединений;

= анализа фактической точности базовых деталей КТА в поперечном сечении, что даёт возможность наметить положение сборки стыкуемой пары деталей (обечайка-обечайка, обечайка-днище).

Принадлежности для проведения работы

-

Сборочный стенд

-

Сборочные элементы КТА – обечайки, днища, фланцы, трубчатка.

-

Измерительный инструмент – рулетка, штангенциркуль (цена деления нониуса 0,1 мм).

-

Технологическая оснастка.

-

Лабораторная модель корпуса в сборе

-

ПК IBM

-

Методические указания, исходные данные и пакет прикладных программ.

-

Бланки для оформления отчёта.

Контрольные вопросы для самоподготовки

-

Как осуществляется неразрушающий контроль качества сварных швов?

-

Технологический процесс гидроиспытаний КТА.

-

Какие общие требования предъявляются к сварным соединениям?

-

Последовательность сборки трубных пучков.

-

Что является основной групповой организации технологических процессов сборки?

-

Какие общие требования предъявляются к конструкции КТА?

-

Какие способы соединения труб с трубными решётками Вы знаете?

-

Способы контроля точности при сборке

-

Какие приспособления применяются при сборке КТА?

-

Перечислите исходные материалы для разработки групповой технологии сборки

-

От чего зависит взаимозаменяемость фланцевых соединений?

-

Что определяет собираемость фланцевых соединений?

-

Что определяет точность сборки базовых деталей (обечаек, днищ) при соединении встык?

-

Как производится регулирование смещения кромок при соединении встык базовых деталей?

-

Какими способами задаются допуски расположения осей отверстий (под крепёжные детали) у фланцевых соединений?

Порядок выполнения работы

-

Ознакомиться с целью, задачами и средствами проведения работы, знать требования по технике безопасности.

-

Получить у преподавателя индивидуальное задание на выполнение работы (табл. 17)

Работа выполняется бригадой из 3 человек, отчёт выполняется индивидуально.

-

Произвести настройку сборочного стенда

Точность сборки базовых деталей (обечаек, днищ) в соединении встык определяется смещением кромок, зависящим от амплитуды отклонений текущего размера и фазового угла, определяющего расположение деталей. Образующееся при соединении встык смещение кромок вызывается эксцентриситетом и отклонением формы в виде овальности, огранки. Регулирование смещения кромок достигается устранением эксцентриситета наладкой роликового стенда и взаимной ориентацией стыкуемой пары обечаек.

Настройка сборочного стенда состоит в

установке роликов на межосевое расстояние

А с допустимым отклонением от

соосности обечаек Е. В расчётах

принимаются следующие исходные данные:

диаметр обечайки

![]() ,

диаметр роликов

,

диаметр роликов

![]() ,

толщина обечайки

,

толщина обечайки

![]() ,

межосевое расстояние

,

межосевое расстояние

![]() (рис.19).

(рис.19).

Рис.19. Схема настройки роликового стенда.

Допустимое отклонение от соосности

обечаек Е принимается равным 50% от

предельного смещения кромок

![]() при круговых сварных швах, величина

которого регламентируется в зависимости

от структурного состояния металла и

толщины стенки

при круговых сварных швах, величина

которого регламентируется в зависимости

от структурного состояния металла и

толщины стенки

![]() :

:

![]() (1),

(1),

где

![]() - допустимое смещение в долях от толщины

стенки.

- допустимое смещение в долях от толщины

стенки.

Для точного ряда нормированных значений

для монолистов с

![]()

![]() (плюс 1 мм к рассчитанной величине

смещения).

(плюс 1 мм к рассчитанной величине

смещения).

Тогда

![]() (2)

(2)

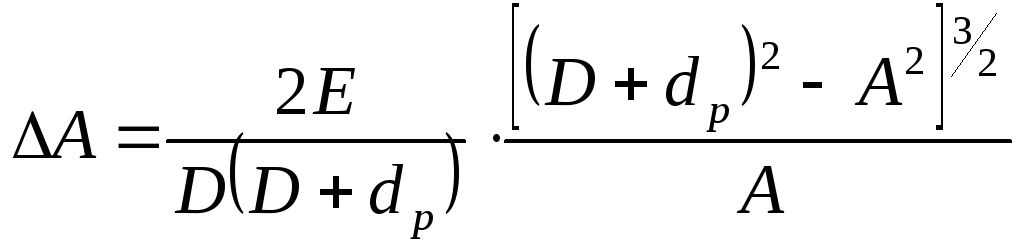

В технологических расчётах используется следующая зависимость:

(3),

(3),

где

![]() - допустимое смещение от соосности

обечаек;

- допустимое смещение от соосности

обечаек;

![]() - диметр обечаек;

- диметр обечаек;

![]() - диметр роликов,

- диметр роликов,

![]() - межосевое расстояние;

- межосевое расстояние;

![]() - погрешность настройки роликового

стенда на размер

- погрешность настройки роликового

стенда на размер

![]() .

.

При угле «призмы»

![]() .

.

![]() (4)

(4)

Используя зависимость (3), находим

величину погрешности настройки

![]() роликового стенда

роликового стенда

(5)

(5)

Используя зависимости (1) и (2) определить величину допустимого отклонения от соосности обечаек Е.

По расчётной формуле (5) определить

погрешность настройки

![]() роликового стенда.

роликового стенда.

Заполнить табл.17 бланка отчёта.

4. Произвести расчет фактической точности фланцевого соединения.

Анализ фактической точности фланцевого соединения проводится с целью оценить влияние геометрических параметров (точности размеров, отклонений формы и расположения) на взаимозаменяемость и собираемость фланцевых соединений.

Взаимозаменяемость фланцевых соединений

зависит от точности межосевого расстояния

по хорде двух любых соседних отверстий

t, эксцентриситета окружностей

диаметром![]() и

и

![]() по

отношению к окружности диаметром D

и перпендикулярности оси обечайки к

уплотнительной поверхности фланца.

Собираемость фланцевых соединений

определяется допусками расположения

осей отверстий (под крепёжные детали),

а также точностью размера и отклонением

формы внутренней поверхности диаметром

D (рис.20), где

по

отношению к окружности диаметром D

и перпендикулярности оси обечайки к

уплотнительной поверхности фланца.

Собираемость фланцевых соединений

определяется допусками расположения

осей отверстий (под крепёжные детали),

а также точностью размера и отклонением

формы внутренней поверхности диаметром

D (рис.20), где

![]() - радиус окружности центров,

- радиус окружности центров,

![]() - центральный угол между осями соседних

отверстий в полярной системе координат.

- центральный угол между осями соседних

отверстий в полярной системе координат.

Рис. 20. Элементы фланцевых соединений, влияющие на их взаимозаменяемость

В данной работе ставится задача: из всего многообразия геометрических параметров, влияющих на качество функционирования фланцевых соединений, изучить влияние точности расположения осей отверстий (под крепежные детали), а также точности размера и отклонений формы внутренней поверхности диаметром D на собираемость фланцевых соединений.

Допуски расположения осей отверстий относятся к зависимым допускам и могут быть заданы одним из двух способов:

1. Предельным смещением осей отверстий от номинального расположения (позиционным допуском Т), рис. 21, а;

2. Предельными отклонениями размеров, координирующих оси отверстий (допусками TR и Tа), рис. 21,6.

Расчетная величина позиционного допуска в диаметральном выражении определяется по формуле:

![]() (6)

(6)

где К - коэффициент, учитывающий

долю гарантированного зазора, используемого

для компенсации смещения осей;

![]() - гарантированный зазор.

- гарантированный зазор.

Примем, что для компенсации смещения осей может быть использован весь гарантированный зазор, т.е. К = 1.

![]() (7)

(7)

где

![]() - наименьший предельный диаметр отверстия

под болт фланца;

- наименьший предельный диаметр отверстия

под болт фланца;

![]() -

наибольший предельный диаметр болта.

-

наибольший предельный диаметр болта.

Отклонение центрального угла между осями двух любых отверстий не более ±50' (допуск зависимый)

Рис. 21. Примеры обозначения допусков расположения осей отверстий фланцевого соединения

Величины предельных смешений осей отверстий от номинального расположения должны выбираться из стандартного ряда (см. Справочную информацию, стр. 67). Выбирается ближайшее стандартное значение.

При условии, когда допускаются одинаковые

отклонения оси отверстия в обоих

координатных направлениях, круговое

поле допуска на смещение оси от

номинального расположения, имеющее

радиус r = ∆, приближенно заменяется

вписанным в него квадратным полем

(рис.22), для которого

![]() ,

где

,

где

![]() и

и

![]() - предельные отклонения размеров R

и а.

- предельные отклонения размеров R

и а.

Тогда позиционный допуск Т будет связан с допусками размеров, координирующих оси отверстий TR и Tа зависимостью:

![]() (8)

(8)

где

![]() ,

рад

,

рад

Зная допуски размеров TR и Tа, допуск на межосевое расстояние Tt можно определить по формуле

![]() (9)

(9)

где

![]() - число отверстий.

- число отверстий.

Рис. 22. Предельные отклонения размеров, координирующих оси отверстий в системе полярных координат

Взаимозаменяемость фланцевых соединений зависит также от точности размера и отклонений формы внутренней поверхности фланца диаметром D. Точность размера D влияет на собираемость фланца с обечайкой, а отклонение формы - на величину сварочного зазора.

Измерить штангенциркулем диаметры отверстий фланцев и определить наименьший предельный диаметр отверстия фланцев D0min.

Используя условное обозначение применяемых в работе болтов (М20 - 7h), определить наибольший предельный диаметр болта d0mах.

Определить косвенным путем радиус окружности центров отверстий. Для этого осуществить измерения размера Атах для каждой пары противолежащих отверстий (рис. 23).

Рис. 23. К определению радиуса окружности центров отверстий

Тогда

![]() (10)

(10)

где

,

,

![]() -

число пар противолежащих отверстий

для фланцевого соединения.

-

число пар противолежащих отверстий

для фланцевого соединения.

Рассчитать допуски на размеры, координирующие оси отверстий TR и Т, используя зависимость (8) и исходя из равного влияния величин Лиана позиционный допуск:

![]() ,

,

![]() (11)

(11)

Рассчитанные значения допусков округляются до ближайшего стандартного значения (табл. 18).

Заполнить п.2.1. бланка отчета, приведя условное обозначение двух видов отклонений: позиционного допуска осей отверстий и предельных отклонений размеров, координирующих оси отверстий.

Произвести штангенциркулем замеры

диаметра внутренней поверхности

одного из фланцев в шести направлениях

(![]() =

0°. 30°, 60°,..., 150°) и определить величину

овальности для двух взаимноперпендикулярных

направлений

=

0°. 30°, 60°,..., 150°) и определить величину

овальности для двух взаимноперпендикулярных

направлений

![]() (12)

(12)

Из произведенных замеров внутренней поверхности фланца выбрать наименьшую величину диаметра Dmin = min(D1min, D2min,..., D6min).

Заполнить табл. 18 бланка отчета, внеся в нее результаты измерений и вычислений.

Сравнить расчетное значение позиционного допуска ТP с заданным Т3 согласно ТУ и сделать вывод о методе обеспечения (полная или неполная взаимозаменяемость) собираемости фланцевого соединения.

5. Произвести определение фактической точности базовых деталей (обечаек и днищ) в поперечном сечении.

Контроль периметра базовых деталей произвести способом опоясывания рулеткой.

При контроле периметра базовых деталей способом опоясывания рулеткой опоясывают изделие и измеряют длину окружности L.

Наружный диаметр обечайки (днища)

![]() ,

мм (13)

,

мм (13)

Внутренний диаметр обечайки (днища)

![]() (14)

(14)

где S - толщина обечайки (днища), мм.

Рассчитаем погрешность ∆d диаметра внутренней поверхности базовых деталей, используя следующую зависимость

![]() (15)

(15)

где

![]() - погрешность периметра (Li)

внутренней поверхности; 1,57 -погрешность

из-за разной длины крайних волокон и

нейтрального слоя сформированной

обечайки;

- погрешность периметра (Li)

внутренней поверхности; 1,57 -погрешность

из-за разной длины крайних волокон и

нейтрального слоя сформированной

обечайки;

![]() -

погрешность собственно размера радиуса.

-

погрешность собственно размера радиуса.

Способом опоясывания определяется некоторый средний диаметр детали; фактически измеряется периметр детали, форма, в поперечном сечении которой характеризуется текущим размером. Выявить отклонения от правильной геометрической формы данным способом нельзя, что является существенным недостатком.

Измерить рулеткой наружный периметр обечайки (днища) отступив от торца 20мм - L .

Определить по формуле (13) наружный диаметр обечайки (днища) - D.

Определить по формуле (14) внутренний диаметр обечайки (днища) - d.

Используя зависимость (15) определить

погрешность собственно размер радиуса

внутренней поверхности обечайки (днища)

-

![]() .

.

Результаты измерений и вычислений занести в табл. 19 бланка отчета.

Контроль отклонений формы базовых деталей в поперечном сечении.

Комплексно точность профиля сечения

базовых деталей характеризуется его

некруглостью. Отклонение от круглости

определяется наибольшим расстоянием

от точек реального профиля до прилегающей

окружности. Реальный профиль выявляется

измерением текущего радиуса

![]() с помощью штангенциркуля и технологической

оснастки (струбцины).

с помощью штангенциркуля и технологической

оснастки (струбцины).

Технологическая оснастка имеет диск с нанесенной круговой градусной шкалой (транспортир). В центре транспортира имеется отверстие диаметром 10 мм, которое используется в качестве измеримой базы для определений текущего радиуса. Четыре опорные ножки базируются на цилиндрическую внутреннюю поверхность обечайки (днища), рис. 24. Каждая ножка имеет независимое радиальное перемещение, осуществляемое с помощью винтов. Совпадение

Рис. 24. Схема измерения текущего радиуса реального профиля базовых деталей в поперечном сечении

действительного центра средней окружности

с центром измерений в рассматриваемом

случае особого значения не имеет, т.к.

это несовпадение учитывается методикой

обработки экспериментальных данных

путем корректирования результатов

измерений к средней величине и к ошибке

позиционного центра. Это достигается

нахождением коэффициентов

![]() ,

,

![]() ,

,

![]() ;

в выражении

;

в выражении

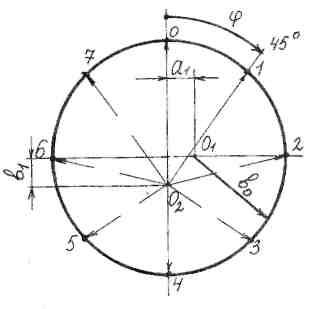

![]() (16)

(16)

где

![]() ,

,

![]() ,

,

![]()

![]() - отклонение от средней окружности

радиусом b0 с центром в

точке О1 (рис. 25);

- отклонение от средней окружности

радиусом b0 с центром в

точке О1 (рис. 25);

N - число измерений по окружности;

![]() - текущий радиус с центром измерения

О2.

- текущий радиус с центром измерения

О2.

Рис. 25. К определению отклонений формы базовых деталей в поперечном сечении (01 - действительный цент средней окружности; О2 -центр измерения)

Измерить текущий радиус в 8 равноудаленных

точках по замкнутому периоду:

r=0,1,2,....,7;

![]() =

45°.

=

45°.

Измерительную информацию занести в табл. 20 (графа 5) бланка отчета.

Заполнить графы 2-12 табл. 20, выполнив необходимые вычисления.

По результатам измерения текущего

радиуса

![]() и нахождения величины

и нахождения величины

![]() построить график отклонений формы

детали в полярной системе координат

(круглограмму). На график нанести

концентрические окружности,

определяющие допустимую область

измерения величины

построить график отклонений формы

детали в полярной системе координат

(круглограмму). На график нанести

концентрические окружности,

определяющие допустимую область

измерения величины

![]() и сделать вывод о фактической точности

обечайки (днища).

и сделать вывод о фактической точности

обечайки (днища).

Таблица 17