- •Розділ 1. Функції менеджера та принципи керівництва

- •1.1. Менеджер — центральна фігура системи управління персоналом

- •1.2. Основні адміністративні функції менеджера

- •1.3. Основні принципи керівництва

- •2.1. Сутність і класифікація методів керівництва

- •2.2. Адміністративний вплив

- •2.3. Організаційний вплив

- •2.4. Матеріальне заохочення

- •2.5. Методи соціального впливу та моральне стимулювання

- •2.6. Методи переконання

- •2.7. Комплексне використання Методів керівництва

- •Розділ 3. Робота менеджера по організації прийняття і реалізації управлінських рішень

- •3.1. Роль і значення рішення у менеджменті організації

- •3.2.Класифікація видів управлінських рішень

- •3.3. Порядок підготовки і прийняття управлінських рішень

- •3.4. Методи прийняття рішень

- •3.5. Система контролю за виконанням рішень

- •Розділ 4. Участь менеджера у рішенні виробничих завдань

- •4.1. Особливості організації праці менеджера

- •4.2. Планування робочого часу

- •4.3. Розподіл функцій між менеджером і працівниками

- •4.4. Делегування обов'язків і повноважень

- •4.5. Участь у виконанні функцій апарату управління

- •5.1. Планування особистої роботи менеджера

- •5.2. Використання засобів організаційної техніки

- •5.3. Встановлення оптимального режиму роботи менеджера

- •Розділ 6. Організація роботи менеджера з підлеглими

- •6.1. Організація роботи менеджера з підлеглими

- •6.2. Особисті контакти менеджера з підлеглими на робочих місцях

- •6.3. Приймання працівників і відвідувачів

- •6.4. Порядок проведення бесіди з відвідувачами

- •6.5. Уміння слухати і чути підлеглих

- •7.1. Виробничі системи і їх сучасний розвиток

- •7.2. Види, цілі та сутність функціонування промислових підприємств

- •7.3. Сучасні організаційні форми діяльності підприємств

- •7.4. Типи виробництва і їх техніко-економічна характеристика

- •Розділ 8. Організація технологічної підготовки виробництва

- •8.1. Зміст, завдання та стадії технологічного проектування

- •8.2. Варіантне проектування технологічних процесів.

- •8.3. Технологічна документація

- •Розділ 9. Організація освоєння виробництва нових виробів

- •9.1. Зміст і завдання організаційної підготовки виробництва

- •9.2. Освоєння виробництва нових виробів

- •9.3. Оптимізація термінів освоєння виробництва нових виробів та оцінка його ефективності

- •Розділ 10. Організація потокового виробництва

- •10.1. Суть та економічна ефективність потокового виробництва

- •10.2. Класифікація потокових ліній

- •10.3. Особливості організації потокових ліній та їх розрахунок

- •10.4. Організація автоматизованого виробництва

- •Розділ 11. Система управління якістю продукції

- •11.1. Якість продукції і її показники

- •11.2. Системи і методи управління якістю продукції

- •11.3. Організація технічного контролю якості

- •Розділ 12. Організація енергетичного господарства

- •12.1. Завдання і структура енергетичного господарства

- •12.2. Нормування витрат електроенергії, стиснутого повітря, пари, газу і води

- •12.3. Планування потреби різних видів енергії

- •Розділ 13. Принципи організації праці

- •13.1. Сутність і зміст організації праці на підприємствах

- •13.2. Колективні форми організації праці та їх переваги

- •13.3. Управління організацією праці. Форми розробки та реалізації наукової організації праці на підприємстві

- •Розділ 14. Технічне нормування праці на підприємстві

- •14.1. Суть і завдання нормування праці

- •14.2. Робочий час і методи його вивчення

- •14.3. Норми та нормативні матеріали для нормування праці

- •Розділ 15. Оплата та стимулювання праці на підприємствах

- •15.1. Принципи оплати праці

- •15.2. Системи оплати праці робітників

- •3. Оплата проводиться по колективній відрядній розцінці.

- •15.3. Системи оплати праці спеціалістів і керівників

- •Розділ 16. Організація виробничого процесу в просторі і часі

- •16.1. Виробничий процес, його структура і принципи організації

- •16.2. Тривалість і структура виробничого циклу. Види руху деталей

- •16.3. Виробнича структура підприємства. Класифікація цехів і служб підприємства.

- •Розділ 17 організація ремонтного господарства

- •17.1. Завдання і структура ремонтного господарства

- •17.2. Організація різних видів ремонту і обслуговування обладнання

- •17.3. Нормативи і розрахунки термінів і об'ємів ремонтних робіт

- •Література

16.2. Тривалість і структура виробничого циклу. Види руху деталей

Тривалість виробничого циклу - це календарний період часу від початку і до закінчення виробничого процесу виготовлення виробу. Тривалість виробничого циклу складається з робочого періоду та часу перерв у виробничому процесі (рис. 16.1).

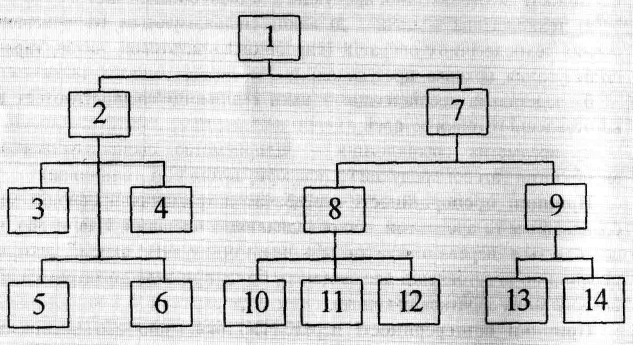

Рис. 16.1. Структура тривалості виробничого циклу

На рисунку: 1 - виробничий цикл; 2 - робочий період; 3 - технологічні операції, 4 - транспорті операції; 5 - складські операції; 6 - контрольні операції; 7 - час перерв; 8-у робочий час; 9-у неробочий час; 10 - природні процеси; 11 - обідні перерви; 12 - перерви з організаційних причин (очікування вивільнення робочого місця, передачі комплекту виробів і т.д.); 13 - неробочі дні; 14 - міжзмінні перерви.

Тривалість виробничого циклу значною мірою залежить від виду руху виробів при їх обробці. Розрізняють 3 види їх руху, послідовний, послідовно-паралельний, паралельний.

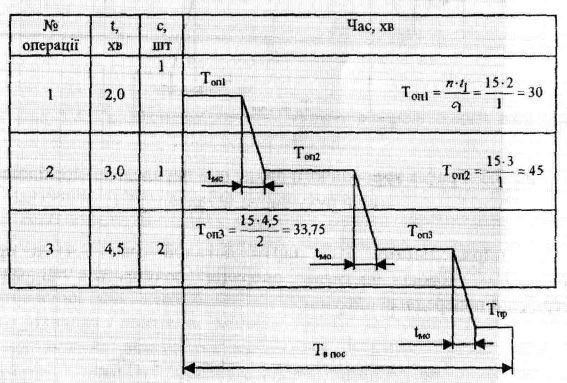

Рис. 16.2. Графік виробничого циклу при послідовному виді руху партії деталей

Послідовний вид руху предметів праці (рис. 16.2) характеризується тим, що при виготовленні партії однойменних предметів праці (деталей, вузлів) у процесі обробки кожна наступна операція починається з моменту, коли всі деталі партії оброблені на попередній і передані на наступну

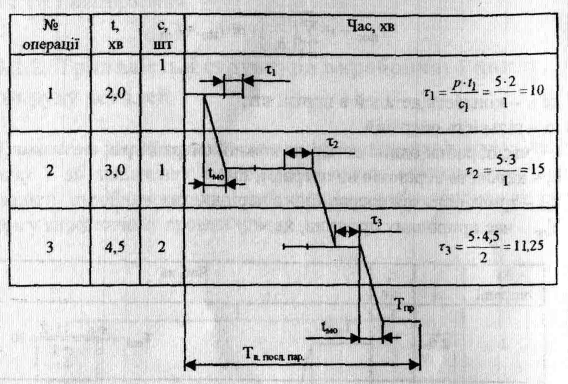

При паралельно-послідовному русі партії деталей (рис. 16.3) обробка на кожній наступній операції починається раніше, ніж завершується обробка всієї партії на попередній операції, тобто партія деталей передається частинами (транспортними партіями).

Рис. 16.3. Графік виробничого циклу при паралельно-послідовному виді руху партії деталей.

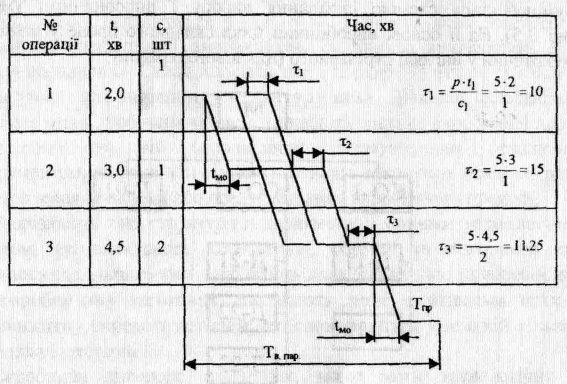

При паралельному русі партії деталей (рис. 16.4) в процесі виробництва кожна наступна операція починається відразу по завершенні попередньої операції.

Послідовний вид руху деталей застосовується за умов одиничного і дрібносерійного виробництва із значною номенклатурою продукції, з різною технологією та частим переналагодженням обладнання.

Послідовно - паралельний вид руху деталей застосовується за умов крупносерійного і на окремих дільницях середньосерійного і масового виробництва, коли випускається значна кількість однойменної продукції.

При паралельному русі час на виготовлення партії деталей є мінімальним. Паралельний рух деталей застосовується за умов масово-потокового виробництва, та на окремих дільницях серійного виробництва, при великій кількості однойменних деталей та вузлів.

Рис. 16.4. Графік виробничого циклу при паралельному виді руху партії деталей

Визначення тривалості виробничого циклу складного процесу має певні особливості. В умовах машинобудівного виробництва найбільш характерним прикладом складного виробничого процесу може бути процес виготовлення машини. Він включає виробничі цикли виготовлення всіх деталей, складання вузлів, агрегатів і механізмів, а також відладку і контроль готового виробу. В складному виробничому процесі можуть використовуватися всі розглянуті вище види руху предметів праці: послідовний, паралельно-послідовний або паралельний. Для умов одиничного виробництва в єдиному циклі об'єднуються процеси не тільки виготовлення і складання, а також процеси проектування виробу та підготовки його виробництва. Тому визначення тривалості складного виробничого процесу вимагає великих витрат часу, а інколи не можливе без використання ЕОМ.

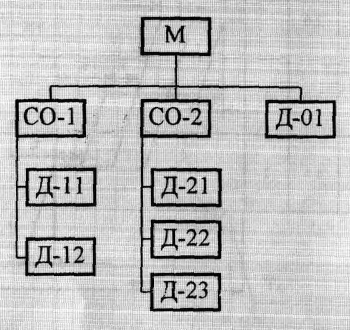

Побудова складного виробничого процесу проводиться з метою визначення виробничого циклу, координації окремих простих процесів, оформлення вихідної інформації для планування виробництва. Структура виробничого циклу складного процесу визначається складом операції і зв'язками між ними. Склад операцій залежить від номенклатури деталей, складальних одиниць і технологічних процесів виготовлення та складання. Взаємозв'язок операцій і процесів обумовлюється схемою складання виробу і виробничими умовами (рис. 16.5). На її основі виробничий цикл складного процесу може бути зображений у вигляді стрічкового (циклового) графіку.

По цикловому графіку аналізується термін випередження одних процесів відносно інших і визначається загальна тривалість циклу складного процесу виробництва виробу як найбільша сума циклів послідовно зв'язаних між собою простих процесів і міжопераційних перерв.

Рис. 16.5. Схема складання механізму