- •3 . Конструкторський розділ

- •3.1 Службове призначення пристрою

- •3.2 Технічне завдання на проектування пристрою

- •3.3 Опис конструкції і роботи пристрою

- •3.4 Силовий розрахунок приводу

- •3.4.1 Розрахунок сил затиску заготовки

- •3.4.2 Розрахункове зусилля силового приводу

- •3.5 Розрахунок елементів пристрою на міцність

- •3.6 Технічні вимоги до пристрою

3.5 Розрахунок елементів пристрою на міцність

На міцність необхідно розрахувати найбільш навантажений елемент пристрою – шпильку . Розрахуємо на міцність різь на шпильці .

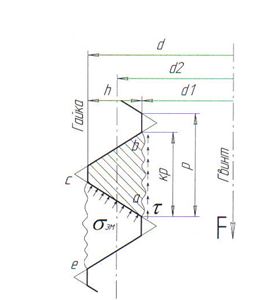

Основні види руйнування різей – зріз витків і зношування витків . Для кріпильних різей важливими характеристиками є міцність , яка зв`язана з напруженням зрізу τ і зносостійкість , яка зв`язана з напруженням зминання σзм ( рисунок 3.5 )

Рисунок 3.5 – Напруження , які діють в парі гвинт-гайка

Умова міцності різі по напруженому зрізу :

![]() ,

(3.9)

,

(3.9)

де F

– сила розтягування 5,38 Н ;

де F

– сила розтягування 5,38 Н ;

d1 – діаметр різі , d1= 12 мм ,

h = висота різі ( h=1.08 мм ) ;

K – коефіцієнт повноти різі ( К = 0.87 ) ;

Кт – коефіцієнт нерівномірності навантаження витків різі ( Кт = 0,5 )

[τ] – допустиме навантаження ([τ] =188 Мпа ) .

Підставляючи чисельні значення в формулу (3.9 ) , отримаємо :

![]() МПа

.

МПа

.

Отже умова міцності міцності різі по напруженням зрізу виконується .

Умова міцності по напруженням зминання :

![]() ,

(3.10)

,

(3.10)

де z = H/p – число робочих витків (z =12,2/1,75=6,97 ) ;

[σзм] – допустиме навантаження ([σзм] = 288 МПа ) ;

Підставляючі чисельні значення в формулу (3.10) , отримаємо :

![]() МПа

МПа

Отже умова міцності різі по напруженням зрізу також виконується .

Розрахунок небезпечного перерізу проводиться за формулою :

![]() (3.11)

(3.11)

де W – сила розтягування ;

[σзм] – допустиме навантаження ([σзм] = 250 МПа ) ;

d – діаметр шпильки , d = 12 мм .

Підставляючи чисельні значення в формулу (3.13) , отримаємо :

![]() МПа ,

отже умова міцності виконується .

МПа ,

отже умова міцності виконується .

3.6 Технічні вимоги до пристрою

Призначення пристрою – забезпечити однозначне положення заготовки на верстаті при обробці всіх поверхонь з необхідною точністю їх взаємного розташування та забезпечити необхідну силу затиску .

Для забезпечення правильного положення заготовки і потрібної точності обробки необхідно забезпечити паралельність площини Д , що прилягає до робочих поверхонь установчих елементів та площини Б пристрою .

Розрахуємо допустиме значення параметру за формулою :

![]()

де Т - допуск виконуємого при обробці розміра заготовки Т= 0,04мм ;

![]() - коефіціент, що

враховує відхилення розсіювання значень

складових величин від закону нормального

розподілу: К=1,2;

- коефіціент, що

враховує відхилення розсіювання значень

складових величин від закону нормального

розподілу: К=1,2;

К1 - коефіціент, що враховує зменшення граничного значення похибки базування при роботі на налагоджених верстатах: К1 =0,8....0,85;

К2 - коефіціент, що враховує долю похибки обробки в сумарній похибці, що визвані факторами, які незалежать від пристрою К2 =0,6

![]() - економічна

точність обробки;

=0.004

[17

с.407] ;

- економічна

точність обробки;

=0.004

[17

с.407] ;

![]() б

- похибка

базування деталі у пристрої;

б

- похибка

базування деталі у пристрої;

з – похибка, що виникає внаслідок закріплення при деформаціях заготовки; з =0.1 мм [27 с.210]

вс – похибка встановлення пристрою на верстаті .

![]() , Lд

– довжина деталі (Lд

= 350 мм ) , Smax

– максимальний зазор між бічними

поверхнями шпонки і пазу стола верстата

, Smax

= 0,011+0,011 = 0,022 мм ; L

– відстань між шпонками , L

= 400 мм .

, Lд

– довжина деталі (Lд

= 350 мм ) , Smax

– максимальний зазор між бічними

поверхнями шпонки і пазу стола верстата

, Smax

= 0,011+0,011 = 0,022 мм ; L

– відстань між шпонками , L

= 400 мм .

![]() мм

мм

п

-

похибка

установки та зміщення ріжучого інструменту

та допоміжного інструменту на верстаті.

При відсутності в пристрої елементів,

які направляють різальний та допоміжний

інструменти

![]() ;

;

Визначемо похибку базування деталі в пристрої:

Базування деталі

відбувається по площині та двом

установочним пальцям циліндричному та

зрізаному, тоді похибка базування буде

виникати внаслідок повороту деталі :

![]()

де

![]() - кут

повороту деталі

- кут

повороту деталі

![]() -

максимальний радіальний зазор між

циліндричним пальцем і отвором деталі;

=0.054

мм

-

максимальний радіальний зазор між

циліндричним пальцем і отвором деталі;

=0.054

мм

![]() - максимальний

радіальний зазор між зрізаним пальцем

і отвором деталі;

=0.054

мм

- максимальний

радіальний зазор між зрізаним пальцем

і отвором деталі;

=0.054

мм

![]() =

мм - відстань між пальцями

=

мм - відстань між пальцями

Тоді похибка базування буде складати

б

=![]() мм

мм

Визначемо похибку від спрацювання деталей пристрою за формулою:

![]()

де

![]() - коефіціент, який залежить від виду

установочних елементів;

=0,002

.

- коефіціент, який залежить від виду

установочних елементів;

=0,002

.

![]() -

кількість контактів заготовки з опорою

на рік,

=

600 контактів

;

-

кількість контактів заготовки з опорою

на рік,

=

600 контактів

;

Тоді похибка від спрацювання деталей пристрою буде складати:

![]()

![]() мкм

=0.0012

мм ;

мкм

=0.0012

мм ;

Похибка установки та зміщення ріжучого інструменту та допоміжного інструменту на верстаті не враховується, бо вона викликається неточністю виготовлення елементів пристрою, які направляють ріжучий та допоміжний інструмент, а у нашому пристрої їх немає.

Тоді допустима похибка буде складати:

![]()

![]()

Тоді призначаємо вимогу на пристрій : допуск паралельності робочої поверхні установчих пластин до установчої бази плити 0.01 мм .