- •Керчь, 2010 г

- •Содержание

- •1.Тема №1. Структурный анализ плоского механизма

- •1.2. Типы механизмов

- •1.3. Пассивные связи. Лишние степени свободы

- •1.4. Замена высших кинематических пар низшими кинематическими парами

- •1.5. Принцип образования плоских механизмов (Ассур л.В., Артоболевский и.И.)

- •1.6. Классификация групп Ассура

- •1. 7. Звенья механизмов

- •1.8. Определение числа степеней свободы плоского механизма

- •1.9. Алгоритм проведения структурного анализа:

- •1.10. Вопросы для самопроверки

- •1.11.Задачи для самостоятельного решения

- •2.Тема №2. Определение геометрических параметров цилиндрических прямозубых зубчатых колес

- •Основные размеры прямозубых колес

- •2.2. Основная теорема зацепления. Теорема Виллиса

- •Теорема Виллиса

- •2.3. Достоинства и недостатки прямозубых зубчатых колес Достоинства прямозубых зубчатых колес

- •Недостатки прямозубых зубчатых колес

- •2.4. Вопросы для самопроверки

- •3.Тема №3. Изучение процесса нарезания зубьев эвольвентного профиля

- •Метод копирования

- •3.2. Метод обкатки

- •3.2.1. Инструментальная рейка (производящее колесо)

- •Основные размеры колеса со смещением

- •3.2.2. Долбяк-колесо

- •3.2.3. Червячная фреза

- •3.3. Вопросы для самопроверки

- •4. Тема №4.Расчет и построение профиля кулачка кулачкового механизма

- •4.1. Виды кулачковых механизмов

- •4.2. Этапы синтеза кулачкового механизма

- •4.2.1. Синтез кулачковых механизмов

- •4.7.Область применения кулачковых механизмов.

- •4.8.Достоинства и недостатки кулачковых механизмов Достоинства кулачковых механизмов:

- •Недостатки кулачковых механизмов:

- •4.9. Вопросы для самопроверки

- •4.10. Задачи для самостоятельного решения

- •5.Ответы на вопросы для самопроверки

- •6.Методическое обеспечение и рекомендуемая литература

4.7.Область применения кулачковых механизмов.

Кулачковые механизмы применяются:

в двигателях внутреннего сгорания;

как привод к плунжерным насосам (в форсунках, на дизелях);

в кулачково-рычажных механизмах ножниц;

в механизмах для математических операций;

в механизмах тормозов;

в механизмах захватов, зажимов;

в механизмах фиксаторов;

в механизмах поршневых машин;

в механизмах сортировки, подачи;

в механизмах грузоподъемных устройств;

в механизмах измерительных устройств;

в приборах, в зависимости от назначения и других механизмах.

4.8.Достоинства и недостатки кулачковых механизмов Достоинства кулачковых механизмов:

малые габариты;

точное выставление толкателя по заданным функциям ускорения.

Недостатки кулачковых механизмов:

- сложность изготовления.

4.9. Вопросы для самопроверки

Какой механизм называется кулачковым механизмом? Ответ: механизм, в состав которого входит кулачок.

Какие углы называются фазовыми?

3. Какой угол называется углом давления?

4. Назовите фазовые углы механизма.

5. В чем заключается синтез кулачкового механизма?

6. В чем заключается анализ кулачкового механизма?

7. Что такое жесткие удары в кулачковом механизме?

8. Что такое мягкие удары в кулачковом механизме?

9. Что такое инверсия?

10. Как выбрать минимальный радиус шайбы кулачка?

11. Классификация кулачковых механизмов?

12. Особенности кулачковых механизмов?

13.Какое звено в кулачковом механизме ведущее?

14.Какое звено в кулачковом механизме ведомое?

15.Цель силового замыкания?

16. Цель геометрического замыкания?

17. Из скольких звеньев состоит кулачковый механизм с игольчатым толкателем?

18. Из скольких звеньев состоит кулачковый механизм с роликовым толкателем?

19. Из скольких звеньев состоит кулачковый механизм с плоским толкателем?

20. Из скольких звеньев состоит кулачковый механизм с качающимся толкателем?

21. Из скольких звеньев состоит кулачковый механизм с качающимся толкателем с роликом?

22. Какой механизм называется кулачковым механизмом со смещенным толкателем?

23. Что нужно знать, чтобы спроектировать профиль кулачка?

24. Какие требования должны удовлетворяться при выборе закона движения?

процесса, для выполнения которого проектируется кулачковый механизм.

25. Что такое жесткие удары?

26. Назовите область применения кулачковых механизмов.

27. Назовите достоинства кулачковых механизмов.

28.Назовите недостатки кулачковых механизмов.

29.Из каких материалов изготавливают кулачки?

4.10. Задачи для самостоятельного решения

Задача № 1.

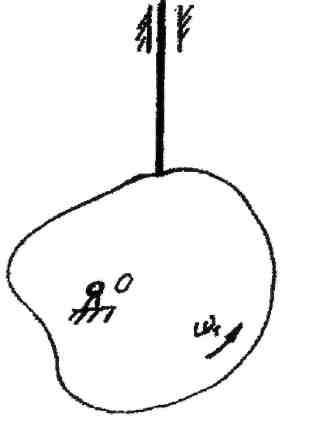

Рис.4.16

Рис.4.17

Задача № 2.

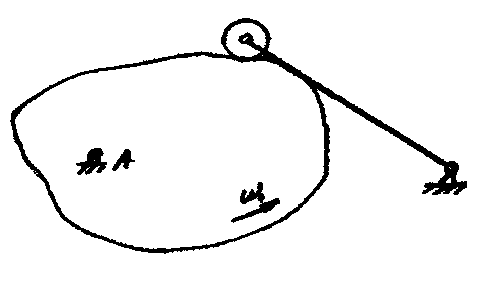

Покажите на приведенных схемах углы давления.

Рис.4.18 |

Рис.4.19

|

5.Ответы на вопросы для самопроверки

Тема №1.

1) Жуковский Николай Егорович; 2) Артоболевский Иван Иванович; 3) Чебышев Пафнутий Львович; 4) твердое тело, состоящее из одной или нескольких деталей; 5) из отдельных звеньев; 6) подвижное звено механизма; 7) неподвижное звено (стойка); 8) 1; 9) наличием стойки; 10) кинематическая пара; 11) кинематическая цепь; 12) 5; 13) S= 6 – Н = 6 –5 = 1; 14) S = 2; 15) S = 3; 16) S = 5; 17) S = 5; 18) Н = 5; 19) Н = 5, так как H=6–S; 20) Н = 4; 21) Н = 2;

22) Н = 1; 23) низшая кинематическая пара; 24) высшая кинематическая пара; 25) W = 3n–2P5–P4; 26) – 39) смотри рисунки в теме №1; 40) по числу S (условий связи), S = 6 – Н; 41) вращательная пара; 42) поступательная пара; 43) плоский механизм; 44) пространственный механизм; 45) кинематическая пара становится жестким соединением деталей, т.е. одним звеном; 46) пары не существует, а имеются 2 тела, движущихся независимо друг от друга; 47) это механизм, состоящий из подвижного звена и стойки; 48) число механизмов 1-го класса равно числу степеней свободы механизма; 49) кривошип; 50) кулиса; 51) для плоских; 52) степень подвижности плоского механизма; 53) в плоских; 54) в пространственных; 55) число кинематических пар 4-го класса; 56) число кинематических пар 5-го класса.; 57) строение, кинематику и динамику машин и механизмов при их анализе и синтезе; 58) система звеньев, которая предназначена для преобразования одного движения в другое; 59) звено, совершающее плоскопараллельное движение; 60) звено, совершающее поступательное прямолинейное движение; 61) звено, которое совершает неполный оборот вокруг оси, связанной со стойкой; 62) звено механизма состоит из одной или нескольких деталей; 63) неподвижные детали, которые образуют одну жесткую неподвижную систему тел в механизме; 64) система звеньев, связанных между собой кинематическими парами; 65) подвижное соединение двух соприкасающихся звеньев; 66) пять классов; 67) определить число подвижных звеньев, определить число кинематических пар, определить среди них высшие и низшие, посчитать по формуле Чебышева степень подвижности; 68) это значит, что ни одно звено не может двигаться относительно неподвижного звена, и кинематическая цепь превращается в ферму; 69) это значит, что у механизма два ведущих звена.

Тема №2.

1) Параметр, принятый в качестве основной единицы для определения основных размеров зубчатых колес. Модуль – это величина, которая определяется как частное от деления шага по делительной окружности на π = 3,14. Модуль измеряется в мм; 2) окружность, у которой модуль является стандартной величиной; 3) d = m · z; 4) окружность, на которой начинается эвольвентный профиль зуба; 5) окружность, ограничивающая снаружи все головки зубьев внешнего зацепления; 6) угол, заключенный между нормалью и межосевой линии и образующей; 7) окружность, ограничивающая ножки зубьев изнутри; 8) dа =m(z+2); 9) df =m(z–2,5); 10) ha =1 · m; 11) hf =1,25 · т;

12)![]() ;

13)

;

13)![]() ;

14)

;

14)

![]() ;

15)

;

15)![]() ;

;

16) а

= 20°; 17) z,

P,

m,

a,

d,

da,

df;

18) надежность работы, долговечность,

компактность, высокий кпд,

постоянство передаточных отношений,

простота обслуживания; 19) m=D/![]() ;

20)

необходимость изготовления колес с

высокой точностью,

шум

при работе; 21) расстояние

между одноименными профилями соседних

зубьев, измеренное по делительной

окружности; 22) m

= π·т.

;

20)

необходимость изготовления колес с

высокой точностью,

шум

при работе; 21) расстояние

между одноименными профилями соседних

зубьев, измеренное по делительной

окружности; 22) m

= π·т.

Тема №3.

1)

колеса, у которых делительная окружность

совпадает с начальной;

2) колеса,

у которых делительная окружность не

совпадает с начальной;

3)

метод копирования (инструмент –

пальцевая или дисковая фреза),

метод обкатки (инструмент –

рейка, долбяк или червячная фреза); 4)

угол,

заключенный между нормалью и межосевой

линей и образующей;

5) окружности,

которые катятся одна по другой без

скольжения и

касаются в полюсе зацепления; 6) окружность,

у которой модуль является стандартной

величиной;

7)

окружность, на которой начинается

эвольвентный профиль зуба;

8)

окружность, ограничивающая снаружи

все головки зубьев внешнего

зацепления; 9) для

стандартного угла а

= 20°

и х'

= 1.

Получаем х

=(17-z)/17,где

17 –

это z

min

для угла

зацепления а

= 20° и х'

=1.

17 –

это минимальное

количество

зубьев нулевого зубчатого колеса, при

изготовлении которого будет происходить

подрезка ножки зуба инструментом; 10)

окружность, ограничивающая ножки

зубьев изнутри; 11)

расстояние между одноименными профилями

соседних зубьев, измеренное по делительной

окружности; 12) число миллиметров,

приходящихся на каждый зуб от диаметра

делительной окружности; 13) z=![]() ;

14) P=

;

14) P=![]() ;

15) S=1/2

;

16) hа

=1·m;17);

17) hf

=

1,25

·

т;

18) h

= ha

+ hf;

19) da

=d1

+2·т; 20) df

=d1

–2,5·т; 21)

;

15) S=1/2

;

16) hа

=1·m;17);

17) hf

=

1,25

·

т;

18) h

= ha

+ hf;

19) da

=d1

+2·т; 20) df

=d1

–2,5·т; 21)

![]() ;

22) модульные

фрезы (дисковая или пальцевая), строгальные

или долбежные

резцы, протяжка; 23) инструментальная

рейка, долбяк-колесо, червячная фреза;

24)

использование нового инструмента для

каждого числа зубьев колеса, присутствие

погрешности при изготовлении,

неэкономичность, трудоемкость,

единичное производство; 25) точность,

высокопроизводительность, серийное

производство; 26) смещение

хт

–

это расстояние по нормали между

делительной

окружностью колеса и делительной прямой

рейки, оно считается положительным,

если делительная прямая рейки не

пересекает делительную окружность

колеса; 27) z

min

=17;

28)

;

22) модульные

фрезы (дисковая или пальцевая), строгальные

или долбежные

резцы, протяжка; 23) инструментальная

рейка, долбяк-колесо, червячная фреза;

24)

использование нового инструмента для

каждого числа зубьев колеса, присутствие

погрешности при изготовлении,

неэкономичность, трудоемкость,

единичное производство; 25) точность,

высокопроизводительность, серийное

производство; 26) смещение

хт

–

это расстояние по нормали между

делительной

окружностью колеса и делительной прямой

рейки, оно считается положительным,

если делительная прямая рейки не

пересекает делительную окружность

колеса; 27) z

min

=17;

28)![]() =(17-z)/17;

29) смещение

вводится для устранения подрезания

колеса, для повышения

изгибной и контактной прочности зубьев,

для увеличения их износостойкости,

а также для вписывание в заданное

межосевое расстояние;

30)

можно (это есть ценность метода обкатки).

=(17-z)/17;

29) смещение

вводится для устранения подрезания

колеса, для повышения

изгибной и контактной прочности зубьев,

для увеличения их износостойкости,

а также для вписывание в заданное

межосевое расстояние;

30)

можно (это есть ценность метода обкатки).

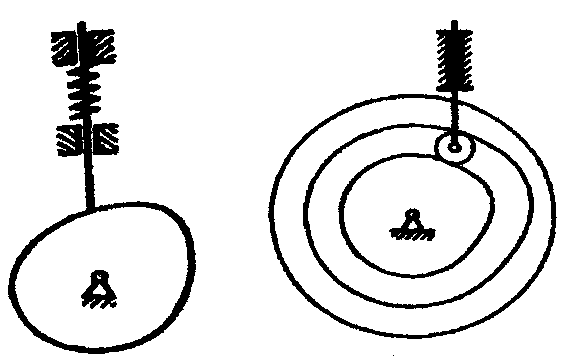

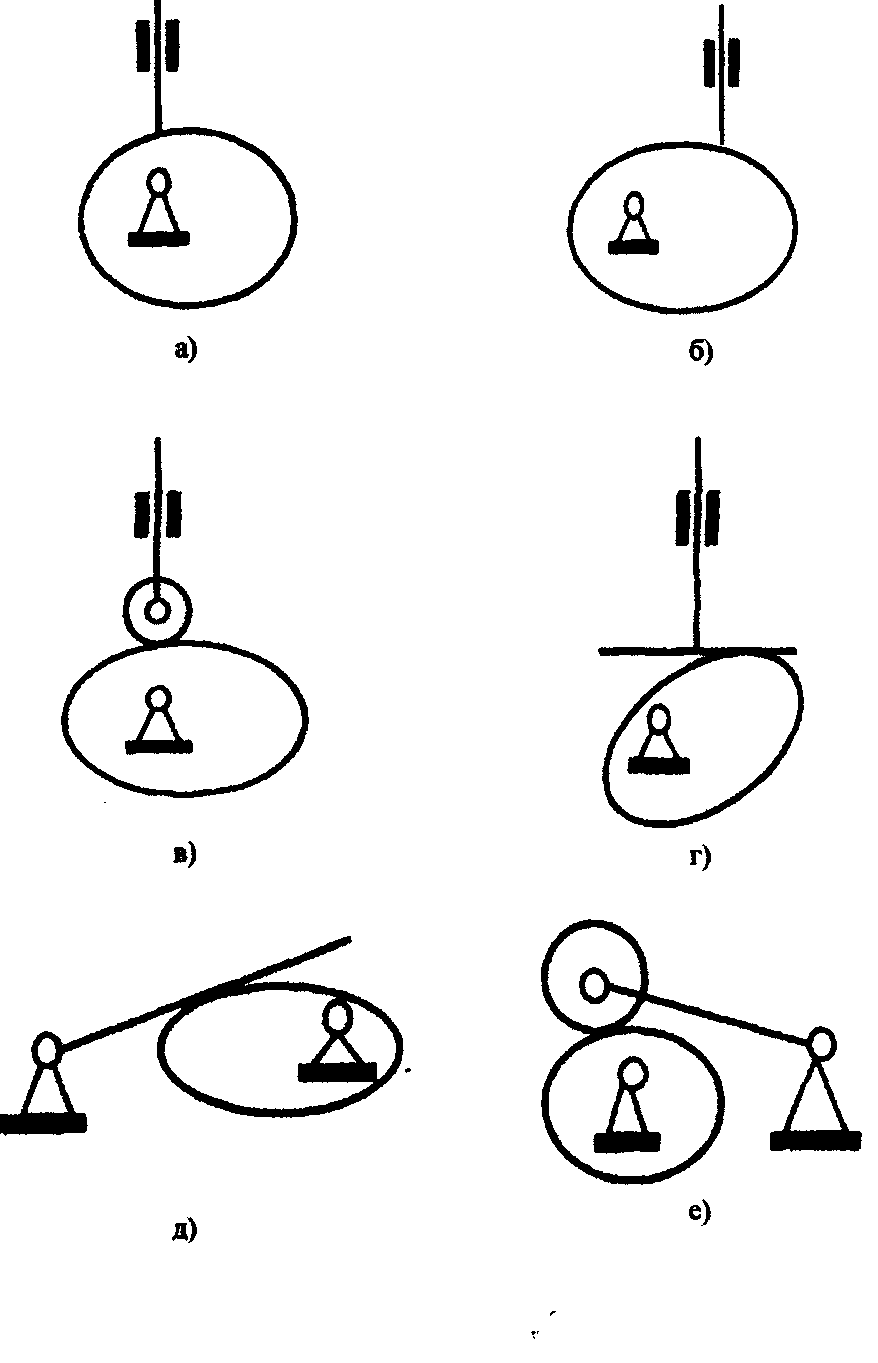

Тема №4

1) механизм, в состав которого входит кулачок; 2) углы φ поднятия, φ дальнего стояния, φ опускания - называются фазовыми углами; 3) это угол между направлением вектора скорости толкателя и реакцией в точке касания кулачка и толкателя; 4) углы φ поднятия, φ дальнего стояния, φ опускания; 5) в определении основных размеров и профиля кулачка по заданным кинематическим и динамическим параметрам; 6) в определении закона движения толкателя по заданным профилю кулачка, соответствующему закону его движения, размерам звеньев и схеме механизма; 7) при жестких ударах значения ускорения достигают значительных величин или даже бесконечности; 8) при мягких ударах значения ускорения достигают небольших величин; 9) сообщение кулачку и толкателю общей угловой скорости – ω1, равную и обратно направленную угловой скорости ω1 кулачка; 10) увеличивая радиус, получим меньшие углы давления, но большие габариты. Уменьшая – возрастают углы давления и уменьшается коэффициент полезного действия. При динамическом синтезе радиус шайбы выбирают из условия обеспечения угла давления меньше допустимого; 11) кулачковые механизмы: пространственные и плоские. Плоские: а) кулачковый механизм с игольчатым толкателем со смещением; б) кулачковый механизм с игольчатым толкателем без смещения; в) кулачковый механизм с роликовым толкателем без смещения; г) кулачковый механизм с роликовым толкателем со смещением; д) кулачковый механизм с плоским толкателем без смещения; е) кулачковый механизм с плоским толкателем со смещением; ж) кулачковый механизм с качающимся толкателем; з) кулачковый механизм с качающимся толкателем с роликом; 12) а) можно получить любой закон движения ведомого звена; б) обязательно наличие силового или геометрического замыкания; в) самые распространенные механизмы в технике; 13) кулачок; 14)толкатель; 15) для обеспечения постоянного контакта звеньев, образующих высшую пару; 16) для обеспечения постоянного контакта звеньев, образующих высшую пару; 17) из трех: кулачок, толкатель, стойка; 18) из четырех: кулачок, ролик, стойка; 19) из трех; 20) из трех; 21) из четырех; 22) кулачковый механизм, у которого ось перемещения толкателя не проходит через ось вращения кулачка; 23) кинематическую схему, закон движения выходного звена в виде функции от обобщенной координаты, максимальный ход толкателя, фазовые углы и допустимый угол давления; 24) закон должен удовлетворяться требованиями технологического процесса, для выполнения которого проектируется кулачковый механизм; 25) удары, при которых сила, действующая на звенья механизма, теоретически достигает бесконечности; 26) в двигателях внутреннего сгорания, как привод к плунжерным насосам (в форсунках, на дизелях), в кулачково-рычажных механизмах ножниц, в механизмах тормозов, в механизмах захватов, зажимов, в механизмах фиксаторов и других механизмах; 27) малые габариты, точность выставления толкателя по заданным функциям ускорения; 28) сложность изготовления; 29)легированная сталь (ст 40х).