- •43. Молокоперерабатывающая промышленность рб. Ее сырьевая база.

- •25. Оборудование для переработки молока на минимолзаводах.

- •1 Емкости технологического и межоперационного назначения

- •2 Назначение охладителя творога. Охладитель творога отд предназначен для охлаждения творога.

- •5. Оборудование для учета массы и объема молока и молочных продуктов. Погрешность весов и расходомеров.

- •11 Привод сепаратора

- •13 Фильтры

- •14 Фризеры непрерывного действия

- •15 Мембранные фильтрационные аппараты и установки

- •16. Классификация и общее устройство транспортных молочных цистерн. Их расчет

- •17 Пластинчатые и трубчатые нагреватели молока. Коэф-т теплоот-чи, кратность теплоноси-ля, потери напора.

- •18 Клас-я насосов для молока и молоч-х продуктов, их схемы и принцип действия. Расчет производит-и насо-в.

- •20 Устройство и принцип действия маслоизготовителей непрерывного действия

- •21 Технол-я схема пастеризационно-охладительной установки, тепловой и гидравлический расчет

- •22 Творогоизготовители периодического действия, уст. И принцип действия

- •23 Расчет давления жидкости в барабане сепаратора

- •24 Назначение. Устройство и принцип действия дезодораторов. Расчет для термовакуумной обработки молока и сливок.

- •26 Назначение, устройство принцип действия гомогенизатора огб-5м

- •27. Расчет цилиндрового маслообразователя.

- •30. Назначение и принцип действия стерилизационно-охладительных установок трубчатого и пароконтактного типа.

- •32.Назначение, устройство и принцип действия барабанного охладителя творога типа д5-оте.

- •Классификация и принцип действия стерилизаторов для молока и молочных продуктов.

- •34 Линия для производства творожных глазированных сырков, состав оборудования и принцип его действия.

- •35 Способы получения масла и классификация оборудования.

- •Аппараты выработки сырного зерна

- •39Установки для образования сырной массы. (Формовочные апп, апп чеддаризации, прессы, установки крупноблочного прессования.)

- •40Назначение устройство и принцип действия распылительной сушильной установки типа а1-орч. Расчет расхода воздуха.

- •41.Линия производства творога раздельным способом.

- •42Маслоизготовители периодического действия.

- •44.Устройство, принцип действия маслообразователей. Их расчет.

- •45.Классификация сушильных установок для жидких молочных продуктов.

- •46. Назначение, устройство, принцип действия сепаратора ж5-ох2с.

- •48. Оборудование для выработки плавленых сыров

- •50. Назначение устройство и принцип действия контактных сушильных установок.

- •52. Назначение, устройство и принцип действия распылительных дисков, устройств для очистки отработавшего воздуха.

- •53. Классификация и принцип действия сушилок для твердых и молочных продуктов.

- •54. Назначение, устройство, принцип действия охладителя пастеризатора молока опф-1-300.

- •55. Автоматы для фасовки жидких молочных продуктов в термосвариваемые пакеты.

- •56. Назначение, устройство, принцип действия распылителя молока и7-орб.

5. Оборудование для учета массы и объема молока и молочных продуктов. Погрешность весов и расходомеров.

Для определения количества молока и мол. продуктов используют устройства для измерения массы – весы и для определения объема - расходомеры, а также используют счетчики для учета количества штучной продукции.

Весы. Для взвешивания мол. продукции в таре используют весы общего назначения (рычажные, циферблатные). Для взвешивания груженых автомолоковозов используют товарные платформенные весы (грузоподъемностью до 25т). Молоко без тары взвешивается на рычажных или циферблатных весах с подвесными резервуарами. Грузоподъемность рычажных весов составляет: 50,100,200,400 кг. У циферблатных грузоподъемность выше – 100,250, 500,1000, 2000, 3000 кг. Разрешается взвешивать минимальную партию груза до 5 % от грузоподъемности весов.

Принцип действия весов основан на уравновешивании массы молока массой грузиков с помощью системы рычагов. После взвешивания молоко сливается во второй резервуар и из него откачивается насосом. Могут применятся резервуары с тензометрическими датчиками на ножках.

Расходомеры, счетчики. Они определяют объем поступившего молока. Делятся на 5 групп:

Поплавковый (ротометрический). Представляет собой прозрачную коническую трубку с небольшим конусом. Внутри вставлен тяжелый поплавок;

Кольцевые счетчики имеют измерительную камеру, в которой установлен кольцевой поршень с магнитиком. При прохождении потока кольцевой поршень вращается и через стенку камеры с помощью магнита передает вращение счетному механизму. Для правильной работы такого счетчика необходимо устанавливать воздухоотделитель, фильтр и обратный клапан. Погрешность таких счетчиков составляет ±0,5 %.

Ультразвуковые расходомеры. Принцип действия основан на измерении разности излученных и отраженных ультразвуковых колебаний при изменении скорости потока молока.

Турбинные. Представляют собой турбинку, установленную внутри трубной вставки. На турбинке закреплен магнитик, рядом с корпусом трубной вставки устанавливают катушку. Турбинные счетчики не реагируют на изменение температуры молока.

6 Назначение гомогенизатора. Гомогенизатор ОГБ-5М предназначен для дробления и равномерного распределения жировых шариков в молоке и жидких молочных продуктах.

Гомогенизатор не рекомендуется использовать в качестве насоса для дальнейшей подачи продукта.

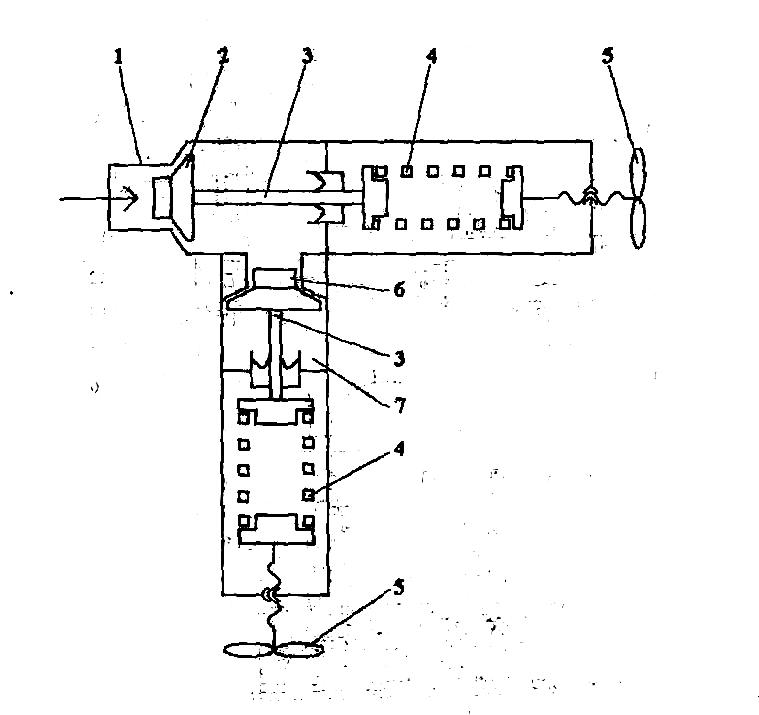

Устройство и принцип действия гомогенизатора. Гомогенизатор (рисунок 3.1) имеет следующие основные сборочные единицы: станина с приводом; плунжерный блок с гомогенизирующей и манометрической головками и предохранительным клапаном.

По принципу действия гомогенизатор представляет собой трехплуижер-ный насос высокого давления с гомогенизирующей головкой. Молоко или молочный продукт подается насосом во всасывающий канал 16. Три плунжера 6, совершая возвратно-поступательные движения, с помощью клапанов 14 и 15 подают продукт из всасывающего канала 16 в полость высокого давления - 13, на выходе из которой установлен гомогенизирующий клапан 12.

Продукт под давлением проходит зазор между седлом и гомогенизирующим клапаном. Этот зазор (порядка 0,1 мм) поддерживается с помощью винта 8, пружины 9 и штока 10. При переходе продукта из клапанного седла гомогенизатора в клапанную щель имеется порог резкого изменения сечения потока. Здесь скорость потока резко увеличивается от нескольких метров в секунду до нескольких сотен метров в секунду. При проходе через клапанную щель передняя часть жирового шарика включается в поток с огромной скоростью, отрывается от него, в то время как оставшаяся часть шарика, еще принадлежащая медленному потоку, продолжает двигаться медленно и дробиться на малые частицы. Если на пороге резкого изменения сечения потока жировой шарик не успевает раздробиться, а лишь вытянется, то он может разрушиться при движении по клапанной щели. Дело в том, что в клапанной щели величина скорости потока резко меняется в поперечном направлении. Поэтому часть вытянутой жировой частицы, оказавшаяся ближе к стенке, движется медленнее, а часть, оказавшаяся ближе к центру потока, - быстрее. В результате жировая частица увлекается во вращательное движение и разрывается под действием центробежных сил.

В выходном патрубке 11 отдельные раздробленные жировые частицы соединяются в гирлянды и затем сливаются в крупные жировые шарики. Вторая ступень гомогенизации гомогенизатора А1-ОГ2М (рисунок 3.2) позволяет разрушить образовавшиеся гирлянды и тем самым повысить эффективность процесса. На первой ступени гомогенизатора срабатывается около 70% перепада давления, на второй - около 30%.

3.2 Гомогенизирующая головка А1-ОГ2М 1-входной патрубок; 2-гомогенизирующий клапан первой ступени; 3-шток; 4-пружина; 5-винт; 6-гомогенширующиЙ клапан второй ступени; 7-полостъ выходного патрубка

СЕПАРАТОРЫ

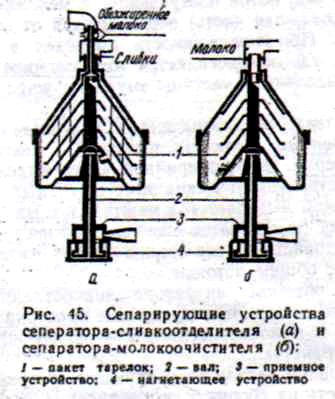

По основным процессам, протекающим в сепараторах, их можно разделить на сепараторы-сливкоотделители и сепараторы-молокоочистители.

Сепараторы-сливкоотделители предназначены для центробежного разделения молока на сливки и обезжиренное молоко, нормализации молока по жиру, а также для обезжиривания сыворотки и получения безводного жира. В них осуществляется концентрация жира в плазме. Характерным признаком обрабатываемого продукта в сепараторах-сливкоотделителях является то, что плотность дисперсной фазы (жира) должна быть меньше плотности дисперсной среды (плазмы).

К этой группе машин следует отнести сепараторы-диспергаторы, предназначенные для выделения сливок из молока при одновременной гомогенизации жировой части.

В сепараторах-молокоочистителях происходят выделение из молока механических и естественных примесей, а также разделение суспензий или эмульсий, в которых плотность дисперсной среды (плазмы) ниже плотности выделяемых при сепарировании частиц.

тел и, которые используются для выделения из молока микроорганизмов, сепараторы — отделители белка от сыворотки и сепараторы-творогоотделител и.

Возможна классификация сепараторов и по конструктивным признакам. В соответствии с классификацией различают сепараторы открытого, полузакрытого и закрытого типов, которые применяют для выделения жировой фракции, а также для выделения загрязнений и обезвоживания белковой фракции.В сепараторах открытого типа ввод исходного продукта и вывод жидких фракций происходит в виде свободной струи (не герметизированы). В сепараторах полузакрытого типа ввод продукта осуществляется свободной струей, вывод отсепарированных фракций герметизирован. И, наконец, в сепараторах закрытого типа ввод исходного продукта в сепаратор и вывод отсепарированных фракций происходит под давлением (герметизированы).

Вывод твердого осадка может быть периодическим при полной разборке сепарирующего устройства (барабана), пульсирующим, обеспечивающим выброс осадка в течение долей секунды на ходу даже без

существенного снижения частоты вращения, путем раскрытия барабана к непрерывным через сопла в стенках барабана. Возможен и комбинированный выброс твердого осадка: "непрерывный через сопла уменьшенного размера и .путем раскрытия барабана.

Все сепараторы независимо от их технологического назначения И конструкции работают на сверхкритической частоте вращения |100—150 с

Сепарируюие

у

стройства

(рис. 45) бывают с нижним

и верхним ввода продукта. При этом

продукт, попадающий |

в нижнюю часть сепарирующего устройства,

распределяется между тарелками

(конструкция

должна обеспечивать по возможности

равно* мерное

растекание).

(конструкция

должна обеспечивать по возможности

равно* мерное

растекание).

Как следует из рис. 45, возможны два случая: первый —распределение по межтарелочным пространствам поступающего в сепарирующее устройство исходного продукта осуществляется через канал, образованный отверстиями в тарелках, и второй — поступление исходного продукта в межтарелочные пространства из периферийной части сепарирующего устройства. Зазор между тарелками фиксируется ши-пиками. У различных сепараторов зазор неодинаков (0,6—0,8 мм у сепараторов-сливкоотделителей, 2—4 мм у сепараторов-молокоочис-тителей).

Принципиальные отличия сепарирующего устройства сепаратора-молокоочистителя от сепарирующего устройства сепаратора-сливкоотделителя заключаются в следующем: в межтарелочные пространства сепарирующего устройства сепаратора-молокоочистителя жидкость входит периферии тарелок, а не через отверстия в тарелках, как у сепаратора-сливкоотделителя. Отверстия в тарелках у сепараторов-молокоочистителей вообще отсутствуют. Продукт, обрабатываемый в с£параторах-молокоочистителях, направляется в отводной патрубок, а в сепараторах-сливкоотделителях — в патрубки для сливок и обезжиренного молока. Периферийное пространство сепараторов-молоко-очистителей больше, чем сепараторов-сливкоотделителей. В сепарирующих устройствах, предназначенных для выделения более легкой, чем среда, фракции, поток поступающей в межтарелочные пространства жидкости (большая часть) перемещается от отверстий в тарелках к^педифедии. При этом жидкость проходит в пространствах между тарелками, где осуществляется тонкослойное разделение, в результате чего выделяются частицы эмульсии жира (жировые шарики).

В сепарирующих устройствах, предназначенных для выделения 7. более тяжелой, чем среда, фракции, жидкость поступает в межтарелочные пространства с периферии. В периферийной части выделяется до 80% от общего количества механических и естественных примесей. Остальная часть примесей выделяется в межтарелочных пространствах. К тому же процесс осложняется еще тем, что поступающая из межтарелочных пространств в периферию более тяжелая фракция вновь смешивается с общим потоком.

Таким образом, рабочим обьемом сепаратора-сливкоотделителя с достаточной точностью можно считать межтарелочные пространства, а рабочим объемом сепараторов-молокоочистителей — периферийную часть и межтарелочные пространства.

На рис. 46 показаны основные детали сепарирующего устройства (барабана) и последовательность их сборки у сепараторов с периодической выгрузкой осадка. Сепарирующее устройство насаживают на вертикальный вал с помощью колпачковой гайки 13. Тарелки 10 собирают на тарелкодержателе //. В паз укладывают резиновую уплотнительную прокладку 7, надевают крышку 6 и затягивают кольцевую гайку 3 до совпадения отметок на гайке и крышке. Крышку станины опускают и запирают специальным маховичком.

Т раектория

движения жировых частиц (более легкая,

чем среда, фракция)

в межтарелочном пространстве

сепаратора-сливкоотделителя показана

на рис. 47. Вначале они вместе с потоком

плазмы перемещаются кперифедин, и

при этом проникают через толщу

межтарелочного пространства.

По поверхности в частично агрегированном

виде жировые

частицы поднимаются между отверстиями,

через которые молоко

поступает к оси вращения. Частицы за

время нахождения в

межтарелочном пространстве, не достигшие

поверхности нижерасположенной

тарелки, уходят в обезжиренное молоко

и составляют потери.

раектория

движения жировых частиц (более легкая,

чем среда, фракция)

в межтарелочном пространстве

сепаратора-сливкоотделителя показана

на рис. 47. Вначале они вместе с потоком

плазмы перемещаются кперифедин, и

при этом проникают через толщу

межтарелочного пространства.

По поверхности в частично агрегированном

виде жировые

частицы поднимаются между отверстиями,

через которые молоко

поступает к оси вращения. Частицы за

время нахождения в

межтарелочном пространстве, не достигшие

поверхности нижерасположенной

тарелки, уходят в обезжиренное молоко

и составляют потери.

Весь процесс сепарирования молока практически завершается в межтарелочном пространстве.

Несколько по-иному происходит выделение частиц эмульсии (суспензии) в сепараторах-молокоочистителях (рис. 48). вследствие того что молоко поступает в межтарелочные пространства с периферии (плотность частиц больше плотности плазмы), частицы перемещаются от верхней поверхности нижележащей тарелки к нижней поверхности тарелки, расположенной выше, и также будут выделены. Большая или меньшая часть из них в зависимости от вида суспензии будет выделена за время пребывания в межтарелочном пространстве.

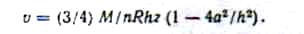

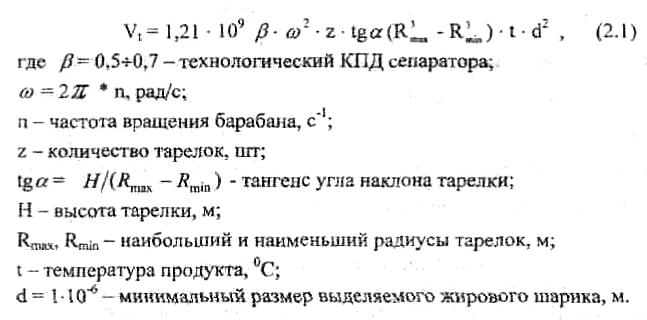

Расчет:

Расчетная формула для определения скорости о (в м/с) потока в любой точке межтаоелочного пространства

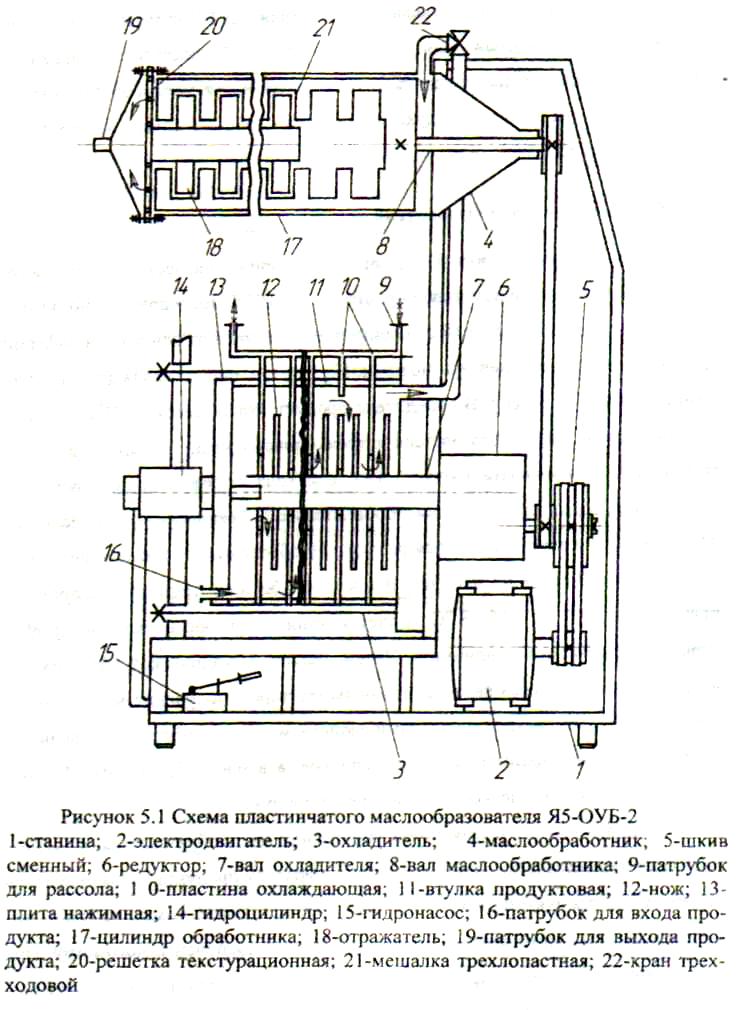

10 Назначение: маслообразователь пластинчатый Я5-ОУБ-2 предназначен для переработки высокожирных сливок в сливочное масло. Он используется в поточных линиях и рекомендуется при объеме производства 10 т сливочного масла в смену. Пластинчатый маслообразователь Я5-ОУБ-2 является основным оборудованием линии по производству масла, в которую, кроме него, входят: насосно-дозируюшая установка, стол расфасовки в комплекте с весами, механизм транспортировки ящиков с рольгангами и накопителем, щит управления. Пластинчатый маслообразователь (см. рисунок 5.1) состоит из станины 1, электродвигателя 2, охладителя 3, маслообработника 4. Электродвигатель через двухступенчатую клиноременную передачу со сменным шкивом 5 и редуктор 6 приводит во вращение вал 7 охладителя и вал 8 маслообработника. При замене шкива 5 другим, входящим в комплект маслообразователя, меняются скорости вращения валов охладителя и маслообработника. На конце приводного вала редуктора 6 имеется паз для рукоятки, с помощью которой производится холостое проворачивание маслообразователя. Охладитель 3 представляет собой сжатый пакет охлаждающих пластин 10 и продуктовых втулок 11 в комплекте с ножами 12, надетыми на шестигранный вал 7. Уплотнение пластин и втулок между собой осуществляется резиновыми кольцами при сжатии пакета с помощью нажимной плиты 13 и гидроцилиндра 14 с ручным гидронасосом 15. Маслообработник представляет собой цилиндр 17, внутри которого неподвижно закреплен отражатель 18 с текстурационной решеткой 19, а на валу 8 закреплена трехлопастная мешалка 20. В верхней части маслообработника установлен кран для выпуска воздуха, а в нижней - кран для спуска жидкости после мойки маслообразователя. Работа маслообразователя Высокожирные сливки (ВЖС) двухплунжерным насосом подаются в охладитель 3. Проходя продуктовое пространство, ВЖС последовательно обтекают охлаждающие пластины 10 от периферии к центру и от центра к периферии, одновременно перемешиваясь ножами 12. Внутри полых охлаждающих пластин циркулирует рассол. В охладителе продукт охлаждается от 75°С до 11-14 С, при запуске маслообразователя к трехходовому крану 21 присоединяется трубопровод для возврата продукта. После выхода на режим кран 21 переключают и направляют продукт в маслообработник 4. Трехлопастная мешалка 20, отражатель 18 и текстурационная решетка 19 обеспечивают интенсивное механическое воздействие на продукт. В маслообработнике температура продуктаповышается до15-18 С за счет механической обработки и выделения скрытой теплоты кристаллизации. Интенсивность механической обработки на второй стадии процесса является главным фактором получения масла с оптимальными структурно-механическими свойствами. Таким образом, в охладителе 3 осуществляется преимущественно тепловое, а в маслообработнике 4 - преимущественно механическое воздействие на продукт. Электропневматическая схема управления маслообразователя Я5-ОУБ-2 позволяет автоматически поддерживать температуру продукта на выходе из охладителя. На продуктопроводе, соединяющим охладитель и маслообработник, установлен термометр сопротивления, который подключен к логометру. При понижении температуры продукта возрастает его вязкость, и в результате возрастает давление продукта на входе в аппарат. Зависимость давления от вязкости может меняться вследствие того, что в каналах аппарата осаждается кристаллизующийся жир. Это может иметь место при «примораживании» аппарата или при изменении состава сырья. Поэтому изменение зависимости давления от вязкости компенсируется ручной настройкой задатчика регулятора 1-2 раза в смену. Регулятор давления продукта работает следующим способом. Пневматический манометр БИ (типа МС-П1) воспринимает давление продукта и преобразует его в унифицированный пневмосиг нал, изменяющийся в диапазоне 0,02-0,1 МПа. Этот сигнал подается на пневматический изодромный регулятор РБ-ИЗ (типа ПРЗ-21). Пневмосигнал задатчика БД подается так же на регулятор. Пневмопитание на приборы подается через регулятор давления РДФ-3 и равно 0,14 МПа. Сигнал, обработанный регулятором, подается на регулирующий клапан МИМ, который регулирует подачу рассола в охладитель.

-