- •43. Молокоперерабатывающая промышленность рб. Ее сырьевая база.

- •25. Оборудование для переработки молока на минимолзаводах.

- •1 Емкости технологического и межоперационного назначения

- •2 Назначение охладителя творога. Охладитель творога отд предназначен для охлаждения творога.

- •5. Оборудование для учета массы и объема молока и молочных продуктов. Погрешность весов и расходомеров.

- •11 Привод сепаратора

- •13 Фильтры

- •14 Фризеры непрерывного действия

- •15 Мембранные фильтрационные аппараты и установки

- •16. Классификация и общее устройство транспортных молочных цистерн. Их расчет

- •17 Пластинчатые и трубчатые нагреватели молока. Коэф-т теплоот-чи, кратность теплоноси-ля, потери напора.

- •18 Клас-я насосов для молока и молоч-х продуктов, их схемы и принцип действия. Расчет производит-и насо-в.

- •20 Устройство и принцип действия маслоизготовителей непрерывного действия

- •21 Технол-я схема пастеризационно-охладительной установки, тепловой и гидравлический расчет

- •22 Творогоизготовители периодического действия, уст. И принцип действия

- •23 Расчет давления жидкости в барабане сепаратора

- •24 Назначение. Устройство и принцип действия дезодораторов. Расчет для термовакуумной обработки молока и сливок.

- •26 Назначение, устройство принцип действия гомогенизатора огб-5м

- •27. Расчет цилиндрового маслообразователя.

- •30. Назначение и принцип действия стерилизационно-охладительных установок трубчатого и пароконтактного типа.

- •32.Назначение, устройство и принцип действия барабанного охладителя творога типа д5-оте.

- •Классификация и принцип действия стерилизаторов для молока и молочных продуктов.

- •34 Линия для производства творожных глазированных сырков, состав оборудования и принцип его действия.

- •35 Способы получения масла и классификация оборудования.

- •Аппараты выработки сырного зерна

- •39Установки для образования сырной массы. (Формовочные апп, апп чеддаризации, прессы, установки крупноблочного прессования.)

- •40Назначение устройство и принцип действия распылительной сушильной установки типа а1-орч. Расчет расхода воздуха.

- •41.Линия производства творога раздельным способом.

- •42Маслоизготовители периодического действия.

- •44.Устройство, принцип действия маслообразователей. Их расчет.

- •45.Классификация сушильных установок для жидких молочных продуктов.

- •46. Назначение, устройство, принцип действия сепаратора ж5-ох2с.

- •48. Оборудование для выработки плавленых сыров

- •50. Назначение устройство и принцип действия контактных сушильных установок.

- •52. Назначение, устройство и принцип действия распылительных дисков, устройств для очистки отработавшего воздуха.

- •53. Классификация и принцип действия сушилок для твердых и молочных продуктов.

- •54. Назначение, устройство, принцип действия охладителя пастеризатора молока опф-1-300.

- •55. Автоматы для фасовки жидких молочных продуктов в термосвариваемые пакеты.

- •56. Назначение, устройство, принцип действия распылителя молока и7-орб.

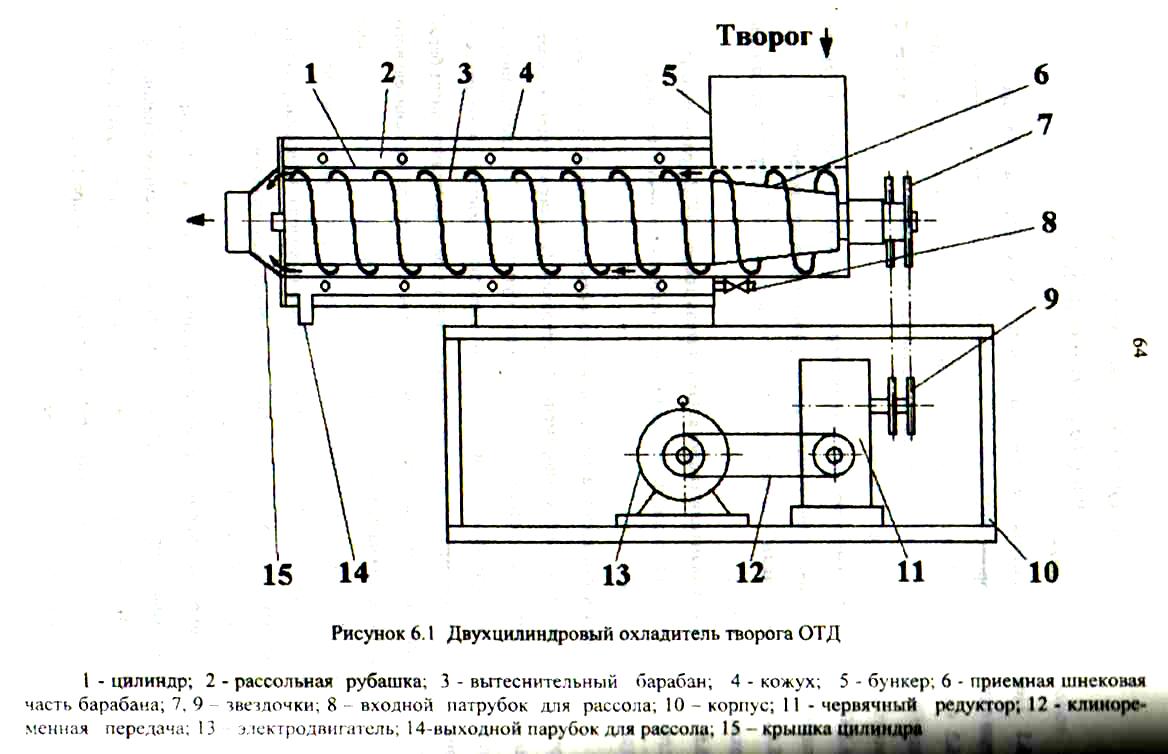

2 Назначение охладителя творога. Охладитель творога отд предназначен для охлаждения творога.

Устройство охладителя творога. Охладитель творога ОТД (рисунок 6.1) сотоит из корпуса, привода, двух цилиндров с вытеснительными барабанами I приемного бункера.

В нижней части корпуса 10 установлен электродвигатель 13 и червячный I редуктор И, соединенные клиноременной передачей 12. Сверху корпуса размещены два цилиндра 1 с одним общим приемным бункером 5. Внутри цилиндров установлены вытеснительные барабана 3, со шнековой навивкой и конической приемной частью 6. Вращение от червячного редуктора к вытеснительным барабанам передается с помощью двух цепных передач. Одна опора вытеснительного барабана расположена на передней стенке приемного бункера, а вторая на крышке цилиндра 15. Каждый цилиндр имеет индивидуальную рассольную рубашку 2 с винтовым ходом рассола для лучшего использования холода. Снаружи рассольвые рубашки закрыты кожухами 4. Пространство между кожухом и рубашкой служит воздушной тепловой изоляцией.

Технологический процесс работы охладителя творога. Теплый творог 25-28 °С) поступает в приемный бункер 5, захватывается приемной шнековой частью 6 вытеснительных барабанов и направляется в рабочие цилиндры 1. Творог,перемещаясь тонким слоем между стенками рабочего цилиндра 1 и вытеснительного барабана 3, охлаждается до температуры 8-10 °С.

3

молокопроводы

Трубы и

соединительные

части к ним образуют трубопроводы, по

которым транспортируются маловязкие,

высоковязкие и сухие молочные продукты.

На трубопроводах устанавливают

арматуру, необхолимую

для регулирования расхода и давления

среды, изменення

направления движения и впуска в аппараты

и коммуникационые

линии. Коммуникационные

линии представляют собой системы трубопр

водов

с арматурой. На коммуникационных линиях

можно устанавливать

элементы или датчики автоматических

приборов для контроля и

регулирования температуры, давления,

уровня и расхода жидкости.

В качестве

побудителей движения продукта применяют

специальные

насосы для перемещения молока и жидких

молочных продуктов а

также воздушные нагнетательные или

вакуумные в пневматически транспортных

системах. ТРУБОПРОВОДЫ.

Трубопроводы, применяемые на молочных

заводах, должны быстро разбираться и

собираться, а также быть доступными для

мойки и

чистки. Материал, из которого они

изготовлены, должен быть стойким

против воздействия на них молочных

продуктов и моющих ра створов.

Трубы,

используемые для перемещения молока и

молочных продуктов,

изготовляют из нержавеющей стали, меди

и алюминия. Медные грубы обязательно

покрывают слоем пищевого олова.

Металлические трубы

изготовляют длиной 2,5—3 м, диаметром

25, 35. 50 и 75 им, толщина стенок 1—2 мм. В

последнее время получили широкое

распространение стеклянные

трубы, а также трубы из полимерных

материалов. Стеклянные трубы выпускают

длиной 1,5—3 м. Внутренний диаметр их

37—100 мм, толщина стенок 4—8 мм. В зависимости

от диаметра

труб, конструкции и материала стыкового

соединения стеклянные

трубы можно эксплуатировать при рабочих

давлениях (2

- 5)105

Па и температурах 30—50°С. Резкий

температурный перепад (тепловой

удар) не превышает 60—70°С. При температурах

выше 70—80°С в стыковых соединениях

необходимо применять термостойкую

резину.

Обычно соединение стеклянных труб

болтовое, но иногда применяют

фланцевое, безболтовое фланцевое и со

стягивающей муфтой на резьбе.

Металлические

и стеклянные трубы имеют повсеместное

распространение.

Реже используются металлические трубы

с внутренним покрытием

из стекла. Наряду с высокой прочностью

металла они обладают

химической стойкостью стекла. Толщина

слоя стекла в трубах

0,1—0.3 мм. Для

перемещения молока на большие расстояния

(подземный молокопровод)

применяют трубы из полимерных материалов

(винипласта, полиэтилена и др.). Они

легки, прочны и обладают высокой

химической стойкостью. Трубы из винипласта

рассчитаны на рабочее давление

до 2,5 ♦ 105

Па (с условным проходом б—60 мм). Трубы

из полиэтилена низкой плотности с

наружным диаметром 10—160 мм бывают трех

типов: Л — легкие (условное давление до

2,5 • 10* Па); С — средние (условное давление

6 • 105

Па); Т — твердые (условное давление 100 •

I01

Па) прочностью, жесткостью и более

высокой

теплостойкостью

Они сохраняют свои качества при нагревании

до 70°С. Трубы из полиэтилена в 8 раз легче

стальных и в 2 раза легче труб из винипласта

К

основной арматуре

труб относят краны проходной, трехходовой

и

трехмуфтовый, прямой тройник, тройник

двух муфтовый, соединительные муфты,

отводы двух- и одномуфтовые. а к

автоматически действующей

- краны с дистанционным управлением в

совокупности

с сигнализаторами уровня, протока и

температуры, предназначенными

для автоматического и дистанционного

управления потоком молока

в трубопроводах.

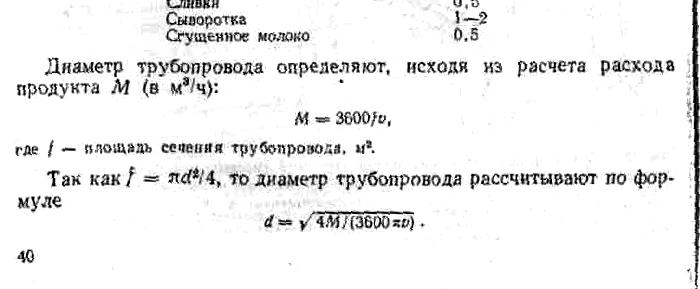

Пропускная способность трубопровода определяется:

![]() ,

м3/с

,

м3/с

d – внутренний диаметр трубопровода,м

![]() - скорость движения продукта, м/с

- скорость движения продукта, м/с

Потеря напора

определяется как: ![]()

![]() - для проталкивания продукта с заданной

скоростью,м

- для проталкивания продукта с заданной

скоростью,м

![]() - для подъема продукта на высоту, м

- для подъема продукта на высоту, м

![]()

λ_тр – коэффициент трения,

![]() - длина трубопровода,м

- длина трубопровода,м

d – диаметр трубопровода,м

![]() – сумма коэффициентов местного

сопротивления

– сумма коэффициентов местного

сопротивления

Коэффициент

местного сопротивления зависит от числа

Рейнольдса: ![]() – ламинарное

– ламинарное

![]() – турбулентное

– турбулентное

![]()

![]() – кинематическая вязкость, Вт/м*град

– кинематическая вязкость, Вт/м*град

![]() , Па

, Па

Н – высота подъема,м

окончательная заделка краев коробки с помощью прессующего механизма;

съем пакета с формующего стола и переворот его на транспортер.

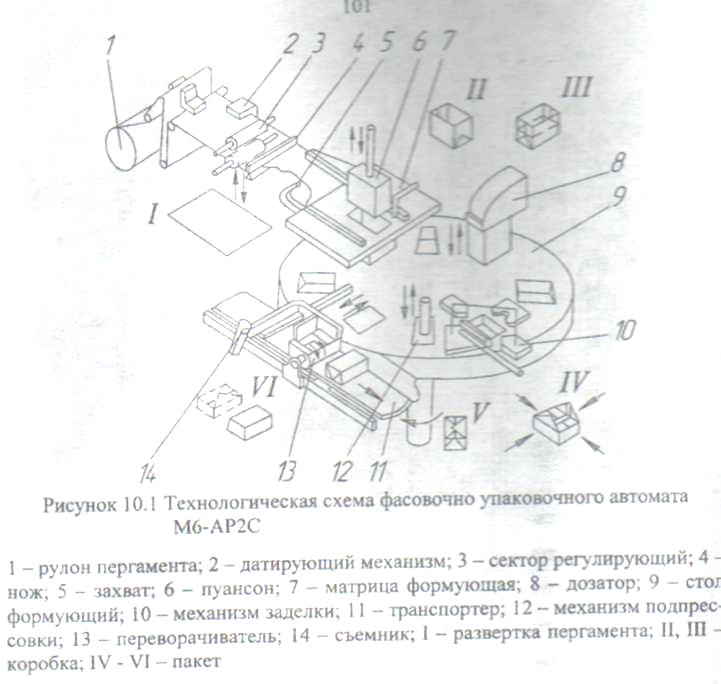

4 фасовочно упаковочный автомат М6-АР2С предназначен для фасовки и упаковки сладкой творожной массы в пергамент с предварительно отпечатанной обезличенной этикеткой брикетами по 100г.

Устройство и работа: автомат работает в комплекте с подъемником творожной массы. Конструктивно автомат разделен на 6 узлов: 1) станина с главным приводом; 2) механизм образования коробки; 3) формующий стол; 4)дозатор; 5) механизм заделки; 6) транспортер.

Станина является основанием для установки всех механизмов автомата. Она представляет собой массивный корпус, установленный на четырех опорах. В ней размещены главный привод автомата, механизмы привода гильзы и крана дозаторов, а также съемник 14 пакетов с формующего стола 9, на транспортер

11 (рисунок 10.1). Механизм образования коробки служит для образования коробки из развертки пергамента. Он крепится на основном корпусе станины и приводится в движение от главного привода.

Формующий стол предназначен для выполнения технологических операций, связанных с фасовкой и упаковкой продукта, и съема готовых пакетов. Стол имеет 8 гнезд, над которыми монтируются соответствующие механизмы.

Дозатор автомата состоит из поворотного цилиндра с боковым окном и поршня. Он наполняет коробки определенной дозой продукта, дозатор соединен с бункером, в который загружается продукт для фасовки. Механизм заделки 10 загибает две торцовые стенки наполненных пакетов, затем загибает заднюю боковую стенку, а передняя стенка загибается неподвижной лыжей при очередном повороте формующего стола. Механизм подпрессовки служит для окончательной формовки пакета.

Съемник снимает пакеты с формующего стола и подает их на переворачи-ватель 13, который укладывает пакет заделанной стороной вниз на транспортере Ц.

Конструкция автомата выполнена так, что все последовательные операции фасовки и упаковки продукта происходят по кругу. Основным связывающим звеном между узлами является формующий стол с находящимися в ней восемью гнездами, расположенными равномерно по окружности под углом я/4 радиан друг к другу.

Работа автомата происходит по технологическому циклу, который состоит

из следующих операций:

подача упаковочного материала и нанесения даты;

отрезка развертки для коробки из ленты упаковочного матеориала;

подача развертки на формующую матрицу;

контроль наличия развертки под пуансоном;

образование коробки и укладки ее в гнезда формующего стола, который периодически вращаясь, последовательно подает коробку для выполнения последующих операций;

подача определенной дозы продукта в коробку с помощью поршневого

механизма;

торцевая и боковая загибка краев коробки с помощью механизма заделки;

окончательная заделка краев коробки с помощью прессующего механизма;

съем пакета с формующего стола и переворот его на транспортер.