- •43. Молокоперерабатывающая промышленность рб. Ее сырьевая база.

- •25. Оборудование для переработки молока на минимолзаводах.

- •1 Емкости технологического и межоперационного назначения

- •2 Назначение охладителя творога. Охладитель творога отд предназначен для охлаждения творога.

- •5. Оборудование для учета массы и объема молока и молочных продуктов. Погрешность весов и расходомеров.

- •11 Привод сепаратора

- •13 Фильтры

- •14 Фризеры непрерывного действия

- •15 Мембранные фильтрационные аппараты и установки

- •16. Классификация и общее устройство транспортных молочных цистерн. Их расчет

- •17 Пластинчатые и трубчатые нагреватели молока. Коэф-т теплоот-чи, кратность теплоноси-ля, потери напора.

- •18 Клас-я насосов для молока и молоч-х продуктов, их схемы и принцип действия. Расчет производит-и насо-в.

- •20 Устройство и принцип действия маслоизготовителей непрерывного действия

- •21 Технол-я схема пастеризационно-охладительной установки, тепловой и гидравлический расчет

- •22 Творогоизготовители периодического действия, уст. И принцип действия

- •23 Расчет давления жидкости в барабане сепаратора

- •24 Назначение. Устройство и принцип действия дезодораторов. Расчет для термовакуумной обработки молока и сливок.

- •26 Назначение, устройство принцип действия гомогенизатора огб-5м

- •27. Расчет цилиндрового маслообразователя.

- •30. Назначение и принцип действия стерилизационно-охладительных установок трубчатого и пароконтактного типа.

- •32.Назначение, устройство и принцип действия барабанного охладителя творога типа д5-оте.

- •Классификация и принцип действия стерилизаторов для молока и молочных продуктов.

- •34 Линия для производства творожных глазированных сырков, состав оборудования и принцип его действия.

- •35 Способы получения масла и классификация оборудования.

- •Аппараты выработки сырного зерна

- •39Установки для образования сырной массы. (Формовочные апп, апп чеддаризации, прессы, установки крупноблочного прессования.)

- •40Назначение устройство и принцип действия распылительной сушильной установки типа а1-орч. Расчет расхода воздуха.

- •41.Линия производства творога раздельным способом.

- •42Маслоизготовители периодического действия.

- •44.Устройство, принцип действия маслообразователей. Их расчет.

- •45.Классификация сушильных установок для жидких молочных продуктов.

- •46. Назначение, устройство, принцип действия сепаратора ж5-ох2с.

- •48. Оборудование для выработки плавленых сыров

- •50. Назначение устройство и принцип действия контактных сушильных установок.

- •52. Назначение, устройство и принцип действия распылительных дисков, устройств для очистки отработавшего воздуха.

- •53. Классификация и принцип действия сушилок для твердых и молочных продуктов.

- •54. Назначение, устройство, принцип действия охладителя пастеризатора молока опф-1-300.

- •55. Автоматы для фасовки жидких молочных продуктов в термосвариваемые пакеты.

- •56. Назначение, устройство, принцип действия распылителя молока и7-орб.

44.Устройство, принцип действия маслообразователей. Их расчет.

Наибольшее распространение получили маслообразователи цилиндрические (обычно трехцилиндровые) и пластинчатые. Применяются также вакуум-маслообразователи.

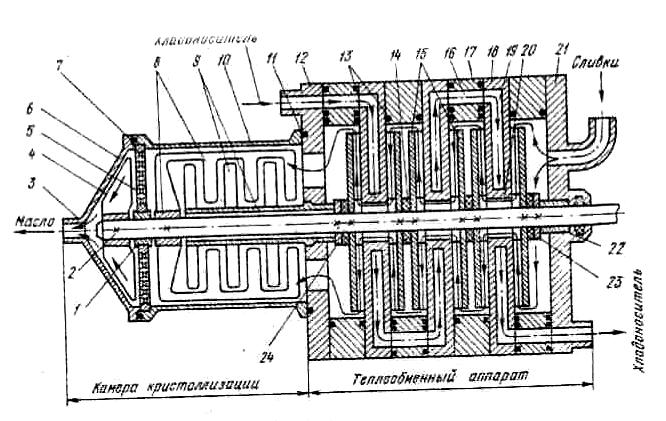

Трехцилиндровый маслообразователь (рис. 120) состоит из унифицированных цилиндров одинаковой конструкции. Каждый из цилиндров включает обечайки вытеснительный барабан, крышку, редуктор и рубашку для охлаждения продукта водой. В рубашке проложена и закреплена спираль 11. Задней стенкой цилиндра является торцевой диск редуктора 15, а передней — крышка 5.

Вытеснительный барабан 8 изготовлен из нержавеющей стали с ребрами жесткости. На нем размещены два ножа 21, оснащенных пластинками из пластмассы. Ножи свободно поворачиваются над плоскостями вытеснительного барабана. При вращении барабана ножи под действием центробежной силы отбрасываются и прижимаются лезвием к внутренней поверхности цилиндра.

Для удаления воздуха и контроля за наполнением цилиндра сливками в верхней части крышек расположены воздушные краны, которые открывают при пуске маслообразователя. В нижней части крышки верхнего цилиндра размещен кран 2 для выпуска продукта. На выходе продукта установлены выпускной кран 2 и термометр сопротивления для контроля за температурой выходящего масла.

От электродвигателя маслообразователь приводится в движение через редуктор 15. Высокожирные сливки температурой 80—90°С подаются в нижний барабан маслообразователя, а рассол и ледяная вода — в охлаждающую рубашку. При работе слой сливок срезается ножами и перемешивается. Температура масла С на выходе обычно не превышает 10— 12°С. Масло, перемещаясь в направлении к выпускному патрубку, выходит из него. Продолжительность нахождения продукта в маслообразователе 3—6 мин. В случае затвердевания масла (при перерыве в работе) для обогрева цилиндра в рубашку подаются пар или горячая вода.

В нижнем цилиндре высокожирные сливки, охлаждаясь до температуры кристаллизации глицеридов (22—23°С), сохраняют свойства эмульсии. Температура рассола в нижнем цилиндре —1 Ч- —3°С, в среднем —3-н —5°С. В среднем цилиндре начинается процесс структурообразования: жир из жидкого состояния переходит в вязкопластичное и отвердевает в течение 5—20 с. Продукт в среднем цилиндре охлаждается до 11—13"С. В верхнем цилиндре вследствие механического воздействия в течение 150—250 с продукт приобретает мелкокристаллическую структуру и пластическую консистенцию. Температура продукта в верхнем цилиндре вследствие охлаждения водой при температуре 7—9°С даже повышается на 1—2°С. Выделение тепла при механическом воздействии превышает отвод через стенку цилиндра к охлаждающей воде.

Оптимальным углом установки ножей является угол 35°, а кольцевой зазор при производительности 450, 650 и 850 кг/ч соответственно 15, 22 и 29 мм.

Пластинчатый маслообразователь (рис. 121) состоит из тешюобменного

Рис. 12К Пластинчатый маслообразователь:

I, 21 — подшипники; 2 — приводной вал; 3 — выходной патрубок; 4 — крыльчатки 5 — дисковые решетки; 6 — конусная насадка; 7, 11 — резиновые прокладки; 8 — мешалка; 9 — отражатель; 10 — цилиндр; 12 — нажимная плита; 13 — резиновое кольцо; 14 — реэиновая шайба; 15 — диски-турбулизаторы; 16, 19— патрубки для хладоносителя; 17 — продуктовая пластина. 18 — охлаждающая пластине; 20 — центральное отверстие; 21 — опорная плита: 23, 24 — опорные шайбы

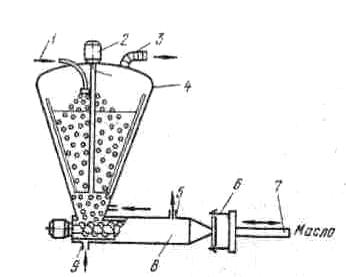

Вакуум-маслообразователь показан на рис. 122 Горячие выеокожирпые сливки подаваемые в вакуум-камеру 4, на входе распыляются форсункой, раз мещешюн на патрубке ввода /. Так как в'вакуум-камере поддерживается вакуум, а высокожирные сливки имейг температуру 70— 90°С, происходит их вскипание и они практически мгновенно охлаж даются. Для предупреждения на ляпання на стенкн аппарата масло со стенок снимается ножами лопастной мешалки. Охлажденные сливки падают в тексгуратор, в котором создается свойственная маслу структура, и оно на выходе образует пласт однородного продукта. положении. Через 8-12 минут барабан набирает рабочую частоту вращения, в чем можно убедиться по тахометру, стрелка которого должна указывать цифру 1400 или по пульсатору - 50-52 толчка в минуту (один толчок соответствует 98 оборотам барабана). После этого трехходовый кран 7 (рисунок 2.1) переводится в положение подпитки, при этом вода подается через трубку 2 (рисунок 2.2) в верхнюю часть распределительного кольца 1. Затем вода по вертикальному каналу 3 попадает под поршень 4 и поднимает его вверх - шламовое пространство герметизируется (рисунок 2.2). Поршень клапана 13 при этом прижат центробежной силой к седлу и вода не может покинуть полость под поршнем. В полость под поршень в этом случае поступает небольшое количество воды, необходимое для компенсации утечек воды через уплотнения. Избыточная вода возвращается из-под полости поршня по верхнему наклонному каналу в полость распределительного кольца,

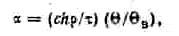

Коэффициент

теплоотдачи α

Вт/(м2

• К) от сливок к стенке определяется

по формуле

где с — удельная теплоемкость высоко жирных сливок, Дж/(кг • К); h —- тол-шина слоя высокожирных слнвок; м; р — плотность выеокожирныя слнвок, кг/мэ; •Т— продолжительность охлаждения каждого слоя высокожирных сливок, ч;

Т = 1/2 – 60n;

где — θ , θв энтальпия слоя соответственно до и после охлаждения, Дж.

Практические

расчеты ориентировочны. Так, приблизительно

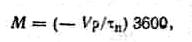

производительность М

(в

кг/ч.) маслообразователей можно

определить из формулы

где V — объем кольцевых зазоров маслосбразовгтеля, м; Т — продолжительность пребывания продукта в маслообраэователе (т = 6 - 4 мин).

Частоту вращения вытеснителя n (в с~1) можно определить по формуле

Приведенные характеристики позволяют лишь качественно оценить влияние различных факторов на пропесс маслообразования, а также сравнить между собой различные маслообразователи.