- •43. Молокоперерабатывающая промышленность рб. Ее сырьевая база.

- •25. Оборудование для переработки молока на минимолзаводах.

- •1 Емкости технологического и межоперационного назначения

- •2 Назначение охладителя творога. Охладитель творога отд предназначен для охлаждения творога.

- •5. Оборудование для учета массы и объема молока и молочных продуктов. Погрешность весов и расходомеров.

- •11 Привод сепаратора

- •13 Фильтры

- •14 Фризеры непрерывного действия

- •15 Мембранные фильтрационные аппараты и установки

- •16. Классификация и общее устройство транспортных молочных цистерн. Их расчет

- •17 Пластинчатые и трубчатые нагреватели молока. Коэф-т теплоот-чи, кратность теплоноси-ля, потери напора.

- •18 Клас-я насосов для молока и молоч-х продуктов, их схемы и принцип действия. Расчет производит-и насо-в.

- •20 Устройство и принцип действия маслоизготовителей непрерывного действия

- •21 Технол-я схема пастеризационно-охладительной установки, тепловой и гидравлический расчет

- •22 Творогоизготовители периодического действия, уст. И принцип действия

- •23 Расчет давления жидкости в барабане сепаратора

- •24 Назначение. Устройство и принцип действия дезодораторов. Расчет для термовакуумной обработки молока и сливок.

- •26 Назначение, устройство принцип действия гомогенизатора огб-5м

- •27. Расчет цилиндрового маслообразователя.

- •30. Назначение и принцип действия стерилизационно-охладительных установок трубчатого и пароконтактного типа.

- •32.Назначение, устройство и принцип действия барабанного охладителя творога типа д5-оте.

- •Классификация и принцип действия стерилизаторов для молока и молочных продуктов.

- •34 Линия для производства творожных глазированных сырков, состав оборудования и принцип его действия.

- •35 Способы получения масла и классификация оборудования.

- •Аппараты выработки сырного зерна

- •39Установки для образования сырной массы. (Формовочные апп, апп чеддаризации, прессы, установки крупноблочного прессования.)

- •40Назначение устройство и принцип действия распылительной сушильной установки типа а1-орч. Расчет расхода воздуха.

- •41.Линия производства творога раздельным способом.

- •42Маслоизготовители периодического действия.

- •44.Устройство, принцип действия маслообразователей. Их расчет.

- •45.Классификация сушильных установок для жидких молочных продуктов.

- •46. Назначение, устройство, принцип действия сепаратора ж5-ох2с.

- •48. Оборудование для выработки плавленых сыров

- •50. Назначение устройство и принцип действия контактных сушильных установок.

- •52. Назначение, устройство и принцип действия распылительных дисков, устройств для очистки отработавшего воздуха.

- •53. Классификация и принцип действия сушилок для твердых и молочных продуктов.

- •54. Назначение, устройство, принцип действия охладителя пастеризатора молока опф-1-300.

- •55. Автоматы для фасовки жидких молочных продуктов в термосвариваемые пакеты.

- •56. Назначение, устройство, принцип действия распылителя молока и7-орб.

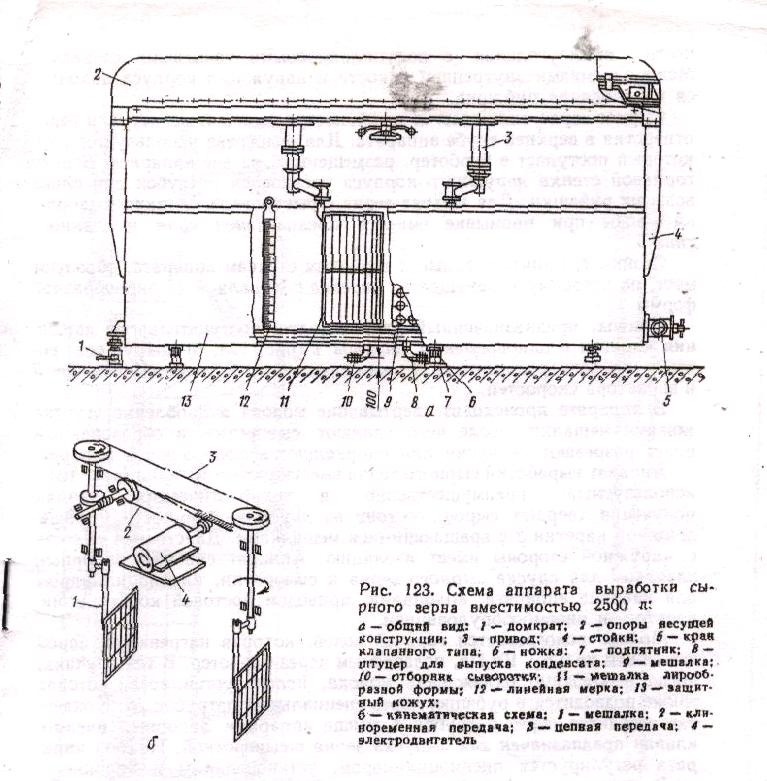

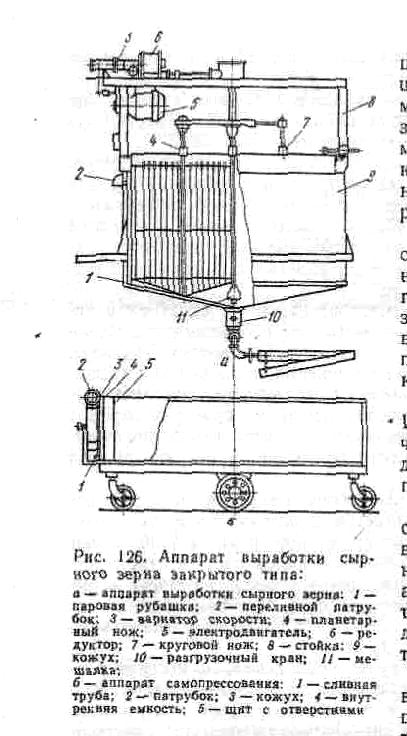

Аппараты выработки сырного зерна

В этих аппаратах осуществляются свертывание белков молока, разрезание сырной массы, вымешивание сырного зерна, а в некоторых случаях и формование. Аппараты выработки сырного зерна бывают с полным циклом обработки, с выносной емкостью для разрезки сырного пласта и непрерывного действия. Для выработки сырного зерна используют почти исключительно аппараты периодического действия. Как правило, они состоят из одной или двух емкостей. Если аппарат представляет собой одну емкость, то в ней осуществляются свертывание белка, разрезка сгустка, обработка сырного зерна и придание сырной массе формы, а также самопрессование. В аппарате, состоящем из двух емкостей, в первой происходят свертывание белка, разрезка сгустка и обработка сырного зерна. Затем сырная масса поступает во вторую емкость, в которой масса сырных зерен подпрессовывается и разрезается на блоки. Аппараты выработки сырного зерна с полным циклом обработки могут быть различной вместимости. Аппарат выработки сырного зерна вместимостью 2500 л состоит из двустенной емкости и механизма мешалки 9 Форма емкости прямоугольная с полуцилиндровыми торцевыми стенками, Между стенками внутренней емкости и наружного корпуса находится пароводяная рубашка. Сырное зерно охлаждается водой, поступающей из магистрали через отверстия в верхней трубе аппарата. Для подогрева используется пар, который поступает в барботер, размешенный на дне аппарата. В низу торцевой стенки наружного корпуса установлен патрубок для слива воды из рубашки. Для выхода зерна с сывороткой, а также сыворотки и воды при промывке емкости предназначен кран клапанного типа 5. Стойки 4, прикрепленные к торцевым стенкам аппарата, образуют, мост, по которому перемещается каретка с мешалкой 11 лирообразной формы. Привод, предназначенный для возвратно-поступательного движения каретки и одновременно мешалок 1 вокруг оси, состоит из электродвигателя 4, клнноременной 2, цепной передач 3 и вариатора скоростей. В аппарате происходят свертывание молока и дробление сгустка ножами мешалки, после чего удаляют сыворотку и образованный пласт разрезают на куски или направляют в формовочный аппарат. В аппарате для выработки сыра проводят свертывание молока сычужным ферментом при температуре, оптимальной для получения сгустка требуемой консистенции. После этого сгусток обрабатывают специальными инструментами. Сырное зерно с сывороткой насосами подается в формовочные аппараты. Аппараты выработки сырного зерна с выносной емкостью для разрезки сырного пласта изготовляют открытого и закрытого типов, а также с вакуумной системой. Аппарат открытого типа, используемый в технологических линиях получения сыра чеддер. Вместимость аппарата 10 000 л. Расположение емкости горизонтальное. Состоит из внутренней и наружной емкостей. Внутренняя емкость изготовлена из нержавеющей стали. С внешней стороны она облицована. В образованной внутренней в наружной емкостями рубашке находятся трубы для подачи горячей и холодной воды. На стойку, прикрепленную к торцам емкости, опираются направляющие, по которым

К аппаратам первого типа относятся установки «Паракурд» (Франция). Свертывание молока в них осуществляется после предварительного сгущения молока до массовой доли сухих веществ 36%. Возможна и другая концентрация, однако эта является оптимальной. Установка позволяет получать в потоке мелочно-белковые сгустки на основе не только сычужной, но и кислотной коагуляции. Основными частями установки «Паракурд» являются коагуляционная камера, камера агломерации и синерезиса сгустка, барабаны для предварительного и полного обезвоживания сгустка.

В коагуляционной камере с помощью сетчатых перегородок создается строго ламинарный поток воды Концентрированное молоко через специальную форсунку впрыскивается в поток горячей воды. Струйки молока, которые проходят через поток горячей воды, мгновенно нагреваются, в результате дего образуется зерно сгустка. Сгусток из стадии коагуляции образуется в виде микрозерен. При контакте с водой происходит диффузия растворимых веществ сгустка: в зависимости от соотношения количества впды и молока степень удаления лактозы может быть различной. Турбулизация потока после свертывания белка в коагуляционной камере ускоряет этот процесс.

Применение в камере чередующихся суженных и расширенных конусных вставок способствует агломерации микрозерен и образованию крупных комков сгустка. В первом вращающемся сетчатом барабане сыворотка отделяется от сгустка. Окончательное обезвоживание завершается во втором барабане.

Основными преимуществами установки являются небольшая продолжительность процесса (около 10 мин), отсутствие контакта с воздухом и ручных операций. К аппаратам второго типа относят установку, разработанную в Болгарии. Установка представляет собой полукруглое корыто, производительность до 10 000 л/ч. Установка снабжена устройством для дозировки молока, сычужного фермента и заквасок. После добавления сычужного фермента, заквасок при предусмотренной технологией температуре молоко направляется в зону смешения. Поток молока, поступившего на транспортную ленту, в результате наличия разделительных перегородок успокаивается. Свертывание происходит в условиях, исключающих сотрясение при его перемещении в корытообразном ленточном транспортере 3.

Перед дроблением сгустка разделительные перегородки вынимаются. Кратковременное электростатическое воздействие предотвращает прилипание сгустка к разделительным перегородкам. Устройства для поперечной разрезки пласта 7 размельчают сгусток из равномерные кубической формы зерна. Готовое сырное зерно выдается транспортером. После каждого прохода лента и разделительные перегородки автоматически очищаются, что необходимо для обеспечения работы в непрерывном цикле.

передвигается каретка с приводным механизмом мешалки. Привод мешалки состоит из электродвигателя, редуктора и коробки передач, с помощью которых механизм перемешивания включается на четыре скорости. Как и а других аппаратах, мешалки совершают возвратно-поступательные движения вдоль ванны и вращательные движения вокруг оси. Ножевая рама мешалок позволяет осуществлять разгрузку сгустка лезвиями ножей и обработку зерна с любой стороны ванны. При вымешивании лопасти ножей поворачиваются примерно на 15° к плоскости вращения, в результате чего улучшается обработка зерна.

Аппарат снабжен устройством для отбора сыворотки, представляющим собой сито, которое передвигается в вертикальном направлении. Сито погружается в сыворотку до тех пор, пока не срабатывает система замыкания тока. В это время включается насос и открывается воздушный клапан. По мере понижений уровня сыворотки в емкости происходит дальнейшее опускание сита. При опорожнении аппарат наклоняется к выпускному штуцеру с помощью специального пневматического устройства. В некоторых случаях в аппаратах выработки сырного зерна осуществляется формование сырной массы, которое проводится в емкости для предварительного формования. Она снабжена вторым подвижным дном из перфорированных плит и подвижной задней стенки. На передней стенке лежит гильотинный нож, который перемещается в вертикальном направлении. Под емкостью установлен механизм подачи подвижного дна и гильотинного ножа. К бортам емкости прикреплены пневматические цилиндры для осуществления подпрессовки сырного пласта, У передней стенки емкости размещены пульт управления, а также система блокировки всей установки. В выносной емкости сырное зерно оседает, часть сыворотки из него удаляется насосом (до 50%) в начале работы и остаточное количество — в конце. Для разрезки используются шесть вертикальных ножей, размещенных на штанге. Расстояние между ними 243 мм. Пласт разрезается на семь полос. После подъема пласта гильотинный нож, опускаясь, разрезает его в поперечном направлении, в результате чего образуется семь блоков. Из одного аппарата выработки сырного зерна формуется 140 сырных блоков. В целях безопасности гильотинный нож сблокирован с защитным козырьком и может включаться только после того, как последний опущен и установлен контакт с пластом сыра. Аппарат закрытого, типа состоит из емкости для получения сырного сгустка и аппарата для самопрессования и разрезки пласта. В дно цилиндрической емкости с рубашкой вмонтирован кран для выпуска смеси (сыворотки с зерном). В межстенном пространстве аппарата помешен паровой коллектор с мелкими отверстиями. Конденсат удаляется через сливную трубу.

Аппараты выработки сырного зерна непрерывного действия бывают двух типов, принципиально отличающихся один от другого. В аппарате первого типа получение сгустка из молока осуществляется в потоке. Эти аппараты являются цилиндрическими и в виде трубок с непрерывным или пульсирующим потоком молока. В аппарате второго типа движется рабочий орган (транспортер), а продукт находится в состоянии относительного покоя.

получаются куски размером 16х16х70 мм, которые после разрезки поступают на ленту транспортера и направляются на дальнейшую обработку. Конвейер, на котором происходит чеддаризация сырной массы, поступающей по трубопроводу на дренажный.

Прессы. В молочной промышленности наиболее распространены пневматические прессы. Прессующая система пневматического пресса представляет собой сервомотор. В каждой из двух секций, смонтированных вместе, установлены приборы управления (редуктор давления с манометром) и переключатель потока воздуха. Крышка цилиндра четырьмя болтами притягивается к верхней балке пресса. Шток поршня соединен с траверсой верхней полки, и на конце имеется прессующий упор, который передает давление на крышку формы. Для расположенных ниже сыров прессующие упоры установлены на обратной стороне соответствующих полок. Полки можно приближать одну к другой, так как связи их закреплены только нижними концами. Из ресивера воздух, сжатый в компрессоре, подводится к переключателю потока воздуха. В зависимости от положения рукоятки переключателя воздух поступает в полость цилиндра над поршнем (при прессовании) или под ним (при распрессовке сыра). Отработавший воздух удаляется через переключатель. Перед поступлением в верхнюю полость цилиндра воздух проходит через редукционный клапан, с помощью которого устанавливается необходимое давление воздуха в цилиндре.

Автоматический регулятор включает компрессор, если в ресивере давление падает до минимальной заданной величины, и выключает его, когда давление в ресивере максимально допустимое, поэтому в цилиндре пресса всегда заданное давление. Пневматические прессы бывают вертикального и горизонтального типов. Вертикальный пневматический четырехсекционный шестиярусный пресс предназначен для прессования любых сыров (кроме швейцарского и сыров цилиндрической формы). Он состоит из основания 6, вертикальных стоек, прессующих полок 5 траверсы, пневмосистемы и пневмоцнлиндров 3.

Основание 6 представляет собой сварной каркас, облицованный нержавеющей сталью. Траверса выполнена из гнутого профиля сварной конструкции. Усилия прессования передаются бобышками, в отверстия которых входят верхние концы вертикальных стоек. Стойки крепятся гайками. Прессующие полки 5 имеют два направляющих выступа, скользящих при перемещении полок вверх и вниз по вертикальным штырям. Один конец закрепляется неподвижно, второй — подвижно. В пневмоцилиндры 3 сжатый воздух попадает через регулятор давления. При прессовании воздух поступает в верхнюю поршневую полость пневмоцилиндра, а при подъеме прессующих полок — в нижнюю. В зависимости от технологических требований усилия прессования устанавливаются регулятором давления, а давление воздуха в нижней части полости пневмоцилиндра остается1 постоянным. Кран управления и регулятор давления предназначены для работы одновременно четырех пневмоцилиндров.

К штуцеру крана управления подведен центральный воздухопровод от

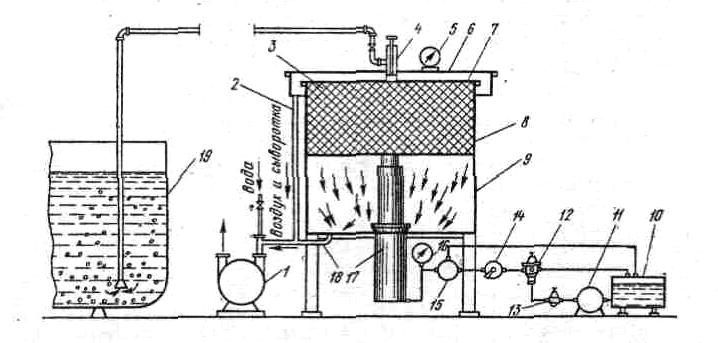

Рис. 336. Установка крупноблочного прессования конструкции ВНИИМСа'

1, 11 — насосы: 2, 18 — патрубки: 3 —верхняя часть камеры; 4— шгуцер с клапаном; 5 — вакуумметр: 6 — крышка; 7 неподвижная прессовальная плита; 8 -подвижная прессовальная плита; 9— камера: 10 —бачок для масла; 12 — редуктор; 13 — фильтр; 14 — дроссель: 15 — крановый переключатель; 16 — манометр; 17 — телескопический гидравлический домкрат; 19 —емкость

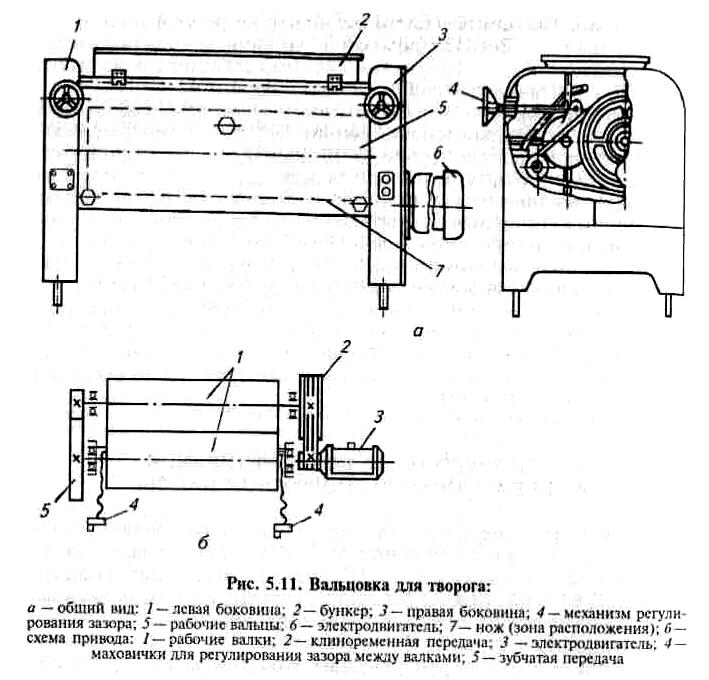

38.Назначение и устройство принцип действия вальцовки ОПТ 1200

Для получения необходимой консистенции творожной массы обезвоженный сгусток дополнительно перетирают на вальцовках. Вальцовка для творога ОПТ 1200 состоит из левой боковины, бункера, правой боковины, рабочих валков, механизма регулирования зазора между валками и привода. Привод включает электродвигатель клиноремённую передачу и два цилиндрических зубчатых колеса, расположенные в левой боковине. Число зубьев колес неодинаково этому валки имеют различную частоту вращения и вращаются в противоположном направлении. Зазор между валками (0,2...0,5 мм) регулируется маховичком. Перетертая творожная масса снимается с валков двумя ножами в лоток, расположенный под вальцовкой. Нанесение творога на валки осуществляется через приемный бункер. Производительность вальцовки 1200 кг/ч, мощность двигателя 5,5 кВт при частоте вращения ведущего и ведомого валков соответственно n=154, n=61 мин-1.