- •43. Молокоперерабатывающая промышленность рб. Ее сырьевая база.

- •25. Оборудование для переработки молока на минимолзаводах.

- •1 Емкости технологического и межоперационного назначения

- •2 Назначение охладителя творога. Охладитель творога отд предназначен для охлаждения творога.

- •5. Оборудование для учета массы и объема молока и молочных продуктов. Погрешность весов и расходомеров.

- •11 Привод сепаратора

- •13 Фильтры

- •14 Фризеры непрерывного действия

- •15 Мембранные фильтрационные аппараты и установки

- •16. Классификация и общее устройство транспортных молочных цистерн. Их расчет

- •17 Пластинчатые и трубчатые нагреватели молока. Коэф-т теплоот-чи, кратность теплоноси-ля, потери напора.

- •18 Клас-я насосов для молока и молоч-х продуктов, их схемы и принцип действия. Расчет производит-и насо-в.

- •20 Устройство и принцип действия маслоизготовителей непрерывного действия

- •21 Технол-я схема пастеризационно-охладительной установки, тепловой и гидравлический расчет

- •22 Творогоизготовители периодического действия, уст. И принцип действия

- •23 Расчет давления жидкости в барабане сепаратора

- •24 Назначение. Устройство и принцип действия дезодораторов. Расчет для термовакуумной обработки молока и сливок.

- •26 Назначение, устройство принцип действия гомогенизатора огб-5м

- •27. Расчет цилиндрового маслообразователя.

- •30. Назначение и принцип действия стерилизационно-охладительных установок трубчатого и пароконтактного типа.

- •32.Назначение, устройство и принцип действия барабанного охладителя творога типа д5-оте.

- •Классификация и принцип действия стерилизаторов для молока и молочных продуктов.

- •34 Линия для производства творожных глазированных сырков, состав оборудования и принцип его действия.

- •35 Способы получения масла и классификация оборудования.

- •Аппараты выработки сырного зерна

- •39Установки для образования сырной массы. (Формовочные апп, апп чеддаризации, прессы, установки крупноблочного прессования.)

- •40Назначение устройство и принцип действия распылительной сушильной установки типа а1-орч. Расчет расхода воздуха.

- •41.Линия производства творога раздельным способом.

- •42Маслоизготовители периодического действия.

- •44.Устройство, принцип действия маслообразователей. Их расчет.

- •45.Классификация сушильных установок для жидких молочных продуктов.

- •46. Назначение, устройство, принцип действия сепаратора ж5-ох2с.

- •48. Оборудование для выработки плавленых сыров

- •50. Назначение устройство и принцип действия контактных сушильных установок.

- •52. Назначение, устройство и принцип действия распылительных дисков, устройств для очистки отработавшего воздуха.

- •53. Классификация и принцип действия сушилок для твердых и молочных продуктов.

- •54. Назначение, устройство, принцип действия охладителя пастеризатора молока опф-1-300.

- •55. Автоматы для фасовки жидких молочных продуктов в термосвариваемые пакеты.

- •56. Назначение, устройство, принцип действия распылителя молока и7-орб.

27. Расчет цилиндрового маслообразователя.

Определяем площадь поперечного сечения потока:

![]()

где D – внутренний диаметр охлаждающего цилиндра, м;

d – наружный диаметр вытеснительного барабана, м;

![]() - объемный кпд, учитывающий увеличение

кольцевого сечения (дополнительные

полости) и одновременно его уменьшение

в результате установки ножей и их

креплений (

= 0,8).

- объемный кпд, учитывающий увеличение

кольцевого сечения (дополнительные

полости) и одновременно его уменьшение

в результате установки ножей и их

креплений (

= 0,8).

Площадь поперечного сечения потока при m = 21,8 кг вычисляем по

формуле:

![]()

где m – количество одновременно обрабатываемого продукта в секции, кг;

L – длина пути движения потока в секции, равная длине цилиндра, м;

![]() – средняя плотность высокожирных

сливок и сливочного масла,

– средняя плотность высокожирных

сливок и сливочного масла,

кг/м3 (принимаем = 930 кг/м3);

= 0,9.

Вычисляем среднее значение поперечного сечения потока:

![]()

Общую продолжительность обработки в трехцилиндровом маслообразователе определяем по формуле:

![]() (5.4)

(5.4)

где Z – количество секций ( Z = 3);

Ссл – средняя теплоемкость высокожирных сливок, Дж/(кг*К)

(принимаем Ссл = 2505 Дж/(кг*К);

![]() -

начальная температура высокожирных

сливок, перед входом

-

начальная температура высокожирных

сливок, перед входом

в

первую секцию маслообразователя, °С

(![]() = 65 °С);

= 65 °С);

![]() -

температура высокожирных сливок на

выходе из I

секции, °С

-

температура высокожирных сливок на

выходе из I

секции, °С

(![]() =23°С);

=23°С);

![]() -температура

высокожирных сливок на выходе из

маслообразователя, °С

(

-температура

высокожирных сливок на выходе из

маслообразователя, °С

(![]() =15°С);

=15°С);

См - средняя теплоемкость сливочного масла Дж/(кг*К) (принимаем См=2090Дж/(кг*К);

![]() - теплота фазового превращения в масле

при кристаллизации, Дж/кг

- теплота фазового превращения в масле

при кристаллизации, Дж/кг

(![]() = 25100 Дж/кг);

= 25100 Дж/кг);

![]() ,

,![]() - внутренняя поверхность охлаждающих

цилиндров, м2

- внутренняя поверхность охлаждающих

цилиндров, м2

(принимаем![]() =

=![]() ;

;

![]() ,

,![]() ,

,![]() -коэффициенты

теплопередачи в соответствующих

цилиндрах маслообразователя (принимаем

= 500 Вт/(м2*К),

-коэффициенты

теплопередачи в соответствующих

цилиндрах маслообразователя (принимаем

= 500 Вт/(м2*К),

![]() 350

Вт/(м2*К),

350

Вт/(м2*К),

![]() =

100 Вт/(м2*К));

=

100 Вт/(м2*К));

![]()

![]() - средняя логарифмическая разность

температур в I,

II

и III

секциях, °С;

- средняя логарифмическая разность

температур в I,

II

и III

секциях, °С;

![]() -

коэффициент, учитывающий потери холода

в секциях через крышки и мешалки (

=

0,9);

-

коэффициент, учитывающий потери холода

в секциях через крышки и мешалки (

=

0,9);

![]() - мощность, перешедшая в тепловую в

результате вращения мешалок в вязкой

среде в соответствующих цилиндрах, Вт

(

- мощность, перешедшая в тепловую в

результате вращения мешалок в вязкой

среде в соответствующих цилиндрах, Вт

(![]() 200

Вт,

200

Вт,

![]() 400

Вт,

400

Вт, ![]() 700 Вт).

700 Вт).

Средняя скорость потока продукта в секции определяем по формуле:

![]()

Производительность маслообразователя определяется как:

![]()

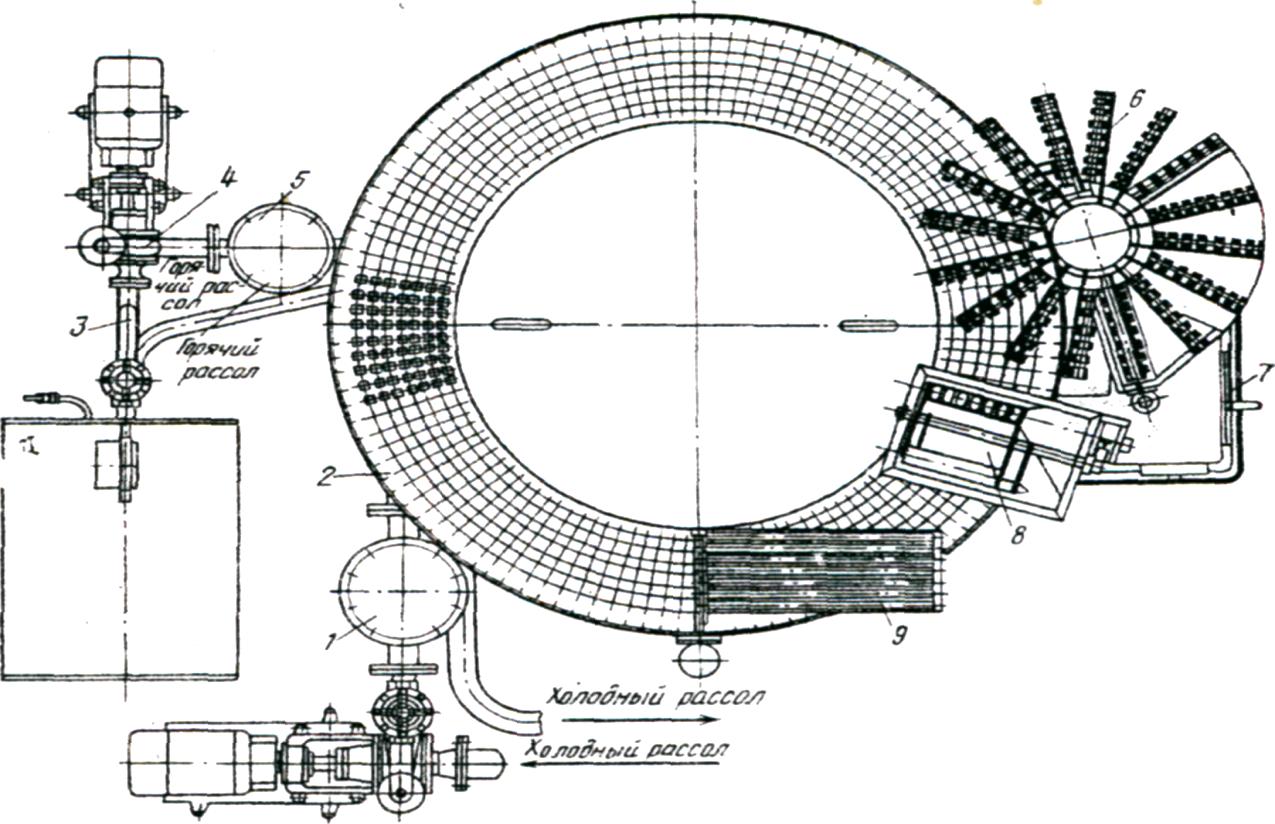

28 Устройство и принцип действия закалочных камер, эскимо генераторов. К морозильным аппаратам относят эскимогенераторы для мороженого, фасованного мелкими порциями, и закалочные камеры с воздушным охлаждением. На рис. показана принципиальная схема эскимогенератора карусельного типа для закаливания мороженого циркулирующим рассолом.

Рис. 107. Принципиальная схема эскимогенератора карусельного типа:

1— емкость для масла; 2 — закалочная емкость: 3 — линии для холодного и горячего рассолов; 4 — насос; 5 — бойлер для подогрева рассола; 6 — съемно-глазировочное устройство; 7—разгрузочный желоб; 8 — поршневой дозатор; 9 — палочкозабивательный механизм Эскимогенератор состоит из многосекционной закалочной емкости 2, поршневого дозатора 8, палочкозабивательного механизма 9, съемно-глазировочного устройства 6 и разгрузочного желоба 7. В комплект эскимогенератора входят также насос, бойлер для подогрева рассола, линии для холодного и горячего рассолов, емкость для масла и электрооборудование. Закалочная емкость состоит из секций, в которые входят радиально размещенные формочки, расположенные на концентрических окружностях карусели. Формочки омываются с внешней стороны вначале холодным, а затем горячим рассолом. При этом на линиях холодного и горячего рассолов установлены фильтры для очистки рассолов и центробежные насосы для их подачи в емкость. При движении карусели формочки поступают под дозатор и наполняются порцией мороженого. Затем они проходят закалочную емкость, где частично замораживаются, и в брикеты палочкозабивателем вставляются палочки. На последующем этапе осуществляется полное закаливание в рассольной секции и мороженое поступает в зону теплого рассола для оттаивания поверхностного слоя. После этого брикет легко извлекается из формочек за палочки щипцами. После закалки порции эскимо опускаются в емкость с шоколадной глазурью. обсыхают на воздухе, и падают на винтовой желоб, а затем поступают на ленточный транспортер и к автомату для завертки мороженого в алюминиевую фольгу на подкладке. Освобожденные формочки подводятся вновь под дозатор, и цикл повторяется. Для мойки формочки вынимаются подъемным устройством. Эскимогенератор приводится в действие от электродвигателя, смонтированного в так называемом картере вариатора скоростей, в котором установлены также детали для регулирования производительности машины. Контроль за работой эскимогенератора осуществляется с панели управления. Дистанционные термометры позволяют контролировать температуру холодного и нагретого рассола. Термометр для нагретого рассола совмещен с датчиком автоматического регулятора температуры рассола.

В зависимости от формы ячеек форма брикетов также может быть цилиндрической, конусной и др. Неодинакова и масса брикета. Эскимогенераторы, которые изготовляются, рассчитаны также на выпуск брикетов прямоугольной формы (масса 50 г). Закалочные камеры бывают с вертикальным конвейером (с люльками, в которые загружаются брикеты мороженого) или с горизонтальным (без люлек). На рис. 109, а показан морозильный аппарат с вертикальным конвейером. Аппарат монтируется из отдельных щитов, скрепленных стяжками. Внутри аппарата размещены испаритель, вентилятор 4, конвейер 3. Конвейер не закреплен в камере, и его можно вывести из камеры при необходимости по приставным рельсам.

Загруженные в люльки брикеты мороженого поступают в закалочную камеру по транспортеру /. При движении конвейера в камере брикеты обдуваются холодным воздухом, поступающим от испарительных батарей. Продолжительность закалки 30—45 мин при температурах мороженого -12-15°С, кипения аммиака в батареях—33°С и воздуха в аппарате —28°С. Скорость движения цепи конвейера 11,7 mм/c.

На рис. 109, б показана камера с горизонтальным конвейером. Продукт закаливается в камере в результате обдувания его холодным воздухом при температуре —26°С в течение 30—45 мин. После того как брикеты мороженого пройдут весь путь, они возвращаются к месту загрузки. Освобожденный от брикетов конвейер снова поступает под загрузку.

Рис. Закалочные камеры:1— транспортер для ввода продукта; 2 — камера охлаждения; 3 — конвейер: 4 — аенгилятор; 5 — рама

29.Расчет мощности привода сыродельной ванны.

Подсчет площади обрабатываемой одной мешалкой:

fk= π*( Rн2-Rв2) = 3.14*(0,8-0,18) = 1,95 м2.

Интенсивность обработки сгустка при разрезании, м2/(м2*мин):

fуд = fk*zм*n/F,

где z – количество мешалок, шт., n – число оборотов мешалки, мин-1;

F – площадь дна ванны, м2;

fуд рез = 1,95*2*13,6/ 4,9 = 10,82 м2/(м2*мин).

Интенсивность обработки при общей продолжительности резания 13 минут составляет: fобщ= 13* 10,82 = 140,7 м2/м2,

то есть за 13 минут площадь дна ванны будет обработана 140,7 раза.

Интенсивность обработки сгустка при вымешивании, м2/(м2*мин):

fуд = 1,95 *2*24,87/4,9 = 19,79 м2/(м2*мин).

fобщ= 40* 19,79 = 791,8 м2/м2.

При вымешивании над каждой точкой дна лопасти пройдут 791,8 раза

Мощность, потребляемая мешалками, N (кВт) определяют по следующей формуле:

N = 0.09*ρпр*h*z*n3{((Rн-Rв)/2 +m*δ)4 – ((Rн+Rв)/2)4},

где 0,09 – эмпирический коэффициент Селиванова

ρпр – плотность продукта, кг/м3;

h – высота погружной части лопасти, м;

z – количество лопастей, шт.;

n – частота вращения лопастей , с-1;

Rн, Rв - расстояния от оси вращения до наружного и внутреннего краев лопасти, м;

m - количество лезвий или проволок, шт.;

δ – толщина проволок или лезвий, м.

∑ δ = δн*zн+ δп*zп,

где δн – толщина вертикальной планки, δн = 0,005 м;

δп - толщина поперечной планки, δп = 0,02 м;

zн - количество вертикальных планок, zн = 18шт.;

zп – количество поперечных планок, zп = 2 шт.

∑ δ = 0,005*18+0,02*2 = 0,13 м.

Потребная мощность составит:

N=0.09*1016*1,02*2*(24,87/60)3*{((0,8+0,18)/2+0,13)4-((0,8+0,18)/2)4}=1,19 кВт Определяем необходимую мощность электродвигателя:

NЭД = β*N/(ηЭД * ηпер),

где β – коэффициент запаса, β = 1,2 – 2;

N – мощность потребляемая мешалками, кВт;

ηЭД – КПД электродвигателя, ηЭД = 0,85;

ηпер – КПД передачи, ηпер = 0,9.

NЭД = 1,5* 1,19 / (0,85*0,9) = 2,3 кВт

Выбираем электродвигатель NЭД = 3 кВт