- •43. Молокоперерабатывающая промышленность рб. Ее сырьевая база.

- •25. Оборудование для переработки молока на минимолзаводах.

- •1 Емкости технологического и межоперационного назначения

- •2 Назначение охладителя творога. Охладитель творога отд предназначен для охлаждения творога.

- •5. Оборудование для учета массы и объема молока и молочных продуктов. Погрешность весов и расходомеров.

- •11 Привод сепаратора

- •13 Фильтры

- •14 Фризеры непрерывного действия

- •15 Мембранные фильтрационные аппараты и установки

- •16. Классификация и общее устройство транспортных молочных цистерн. Их расчет

- •17 Пластинчатые и трубчатые нагреватели молока. Коэф-т теплоот-чи, кратность теплоноси-ля, потери напора.

- •18 Клас-я насосов для молока и молоч-х продуктов, их схемы и принцип действия. Расчет производит-и насо-в.

- •20 Устройство и принцип действия маслоизготовителей непрерывного действия

- •21 Технол-я схема пастеризационно-охладительной установки, тепловой и гидравлический расчет

- •22 Творогоизготовители периодического действия, уст. И принцип действия

- •23 Расчет давления жидкости в барабане сепаратора

- •24 Назначение. Устройство и принцип действия дезодораторов. Расчет для термовакуумной обработки молока и сливок.

- •26 Назначение, устройство принцип действия гомогенизатора огб-5м

- •27. Расчет цилиндрового маслообразователя.

- •30. Назначение и принцип действия стерилизационно-охладительных установок трубчатого и пароконтактного типа.

- •32.Назначение, устройство и принцип действия барабанного охладителя творога типа д5-оте.

- •Классификация и принцип действия стерилизаторов для молока и молочных продуктов.

- •34 Линия для производства творожных глазированных сырков, состав оборудования и принцип его действия.

- •35 Способы получения масла и классификация оборудования.

- •Аппараты выработки сырного зерна

- •39Установки для образования сырной массы. (Формовочные апп, апп чеддаризации, прессы, установки крупноблочного прессования.)

- •40Назначение устройство и принцип действия распылительной сушильной установки типа а1-орч. Расчет расхода воздуха.

- •41.Линия производства творога раздельным способом.

- •42Маслоизготовители периодического действия.

- •44.Устройство, принцип действия маслообразователей. Их расчет.

- •45.Классификация сушильных установок для жидких молочных продуктов.

- •46. Назначение, устройство, принцип действия сепаратора ж5-ох2с.

- •48. Оборудование для выработки плавленых сыров

- •50. Назначение устройство и принцип действия контактных сушильных установок.

- •52. Назначение, устройство и принцип действия распылительных дисков, устройств для очистки отработавшего воздуха.

- •53. Классификация и принцип действия сушилок для твердых и молочных продуктов.

- •54. Назначение, устройство, принцип действия охладителя пастеризатора молока опф-1-300.

- •55. Автоматы для фасовки жидких молочных продуктов в термосвариваемые пакеты.

- •56. Назначение, устройство, принцип действия распылителя молока и7-орб.

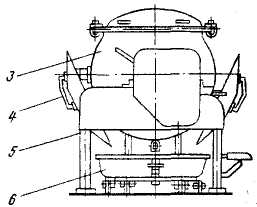

20 Устройство и принцип действия маслоизготовителей непрерывного действия

1-сбиватель сливок,2,9-патрубок для отвода хладоносителя,3-патрубок для подачи сливок,4-охладит.рубашка,5-лопасти сбивателя,6-клиноременный вариатор,7,15-патрубок для подачи хладонос.,8-отделитель пахты(обработчик пласта),10патрубок для подачи хол.промывочной воды,11-текстуратор,12-патрубок для выхода масла,13-датчик влажности,14-камера для сбора воды,16-камера для сбора пахты,17-патрубок для отвода пахты.

Осн. Узлы маслоизг-я непрерывн действия состоят из сбивателя, отделителя пахты и обработника масло или текстуратора. Иногда первые 2 узла совмещаются в 1. Во сбивателе за счет мех. воздействий лопастей в сливках образуются масляные зерна. При дальн. обработке эти зерна соединяются друг с другом, образуют масляный пласт и отделяются от пахты. В текстураторе производится мех. обработка масла. Там же делают посолку и при необх-ти вакууммирование. Текстуратор предст-т собой шнек с 1 или 2 камерами, каждая камера м.б. 1-,2-,3-ступенчатая.

Сливки винтовым насосом с регулируемой производительностью подают во сбиватель1. Стенки цилиндра сбивателя охлаждаются хол. водой. Лопасти сбивателя 5 воздейсвуютмеханически на сливки, способствуют образованию масляного зерна, которое вместе с пахтой попадает в отделитель пахты8. При вращении цилиндра масляные зерна собираются в пласт, а пахта отводится по патрубку 17. Масляный пласт направляется в текстуратор.1-ая камера текстуратора охлаждается. В этой камере окончательно устанавливается влажность масла. Далее, масло продавливается шнеком ч-з отверстие перегородки. Дальнейшая обработка масла происходит во второй камере, состоящая из нескольких секций. При необходимости масло м-о промывать. В этой камере м-о удалять посторонние запахи(разряжение). На выходном патрубке установлен датчик влажности 13. Принцип действия которого основан на изменении емкости конденсатора при заполнении пространства м-у пластинами диэлектриком.

21 Технол-я схема пастеризационно-охладительной установки, тепловой и гидравлический расчет

Общий коэффициент рекуперации обеих секций установки рассчитывается:

Рассчитать температуру молока на выходе из первой секции рекуперации по формуле

22 Творогоизготовители периодического действия, уст. И принцип действия

Творогоизготовители могут быть с прессующими ваннами, перфорированными вставками и закрытые.

Творогоизготовитель с прессующими ваннами включает в себя две

1 — нижняя ванна; 2 — перфорированная ванна; 3 — траверса;

4 — стойка; 5 — гидравлический цилиндр; 6 — плита: 7 — поворотный упор.

полуцилиндрические ванны 1 вместимостью до 2000 л каждая, с торцевых сторон которых смонтированы стойки 4. На них горизонтально закреплена траверса. На траверсе установлен гидравлический цилиндр 5. К штоку цилиндра крепится с помощью плиты 6 перфорированная, полуцилиндрическая прессущая ванна 2. Для предотвращения попадания масла в продукт гидравлический цилиндр ограждается гильзой. В верхнем положении прессующая ванна удерживается поворотными упорами 7. Ванна устанавливается над полом на высоте I м (до дна ванны) на двух опорах: задней и передней.

При работе творогоизготовителя образовавшийся в нижней ванне сгусток разрезают на кубики специальными ножами. При этом выделяется сыворотка которая отводится из ванны с помощью отборника. После того как сыворотка будет слита, на прессующую ванну надевается фильтровальная ткань и включается гидравлический привод. Прессующая ванна начинает опускаться в ванну с творожным сгустком. Сыворотка проходит через фильтровальную ткань внутрь перфорированной ванны, откуда она откачивается самовсасывающим насосом. После завершения прессования прессующая ванна возвращается в исходное положение, а творог выгружается через люк, смонтированный в нижней части ванны в тележку, и направляется к охладителю.

Творогоизготовитель с перфорированными вставками изготовлен на базе обыкновенной творожной ванны, внутрь которой вставлена перфорированная

вставка, повторяющая форму ванны.

По окончании процесса сквашивания вставку вместе с образовавшимся в ней сгустком поднимают тельфером, в результате чего сыворотка стекает. Затем вставку опускают в ванну, в которой циркулирует охлажденная сыворотка, творог охлаждается. После этого вставку поднимают вновь и после стекания сыворотки опрокидывают над бункером насосной установки. Шнековое устройство насосной установки подает творог к насосу, который по трубопроводу транспортирует его к фасовочному автомату.

Закрытый творогоизготовитель (рис. 157) относится к установкам, в которых последовательно осуществляется несколько технологических операций.

В анна

рабочей вместимостью 2000 л имеет рубашку

для нагревания

молока и охлаждения сгустка. Приводным

механизмом 9

или

вручную

с помощью рукоятки ванну можно поворачивать

на определенный

угол. Сверху ванны расположена

перфорированная крыш-

анна

рабочей вместимостью 2000 л имеет рубашку

для нагревания

молока и охлаждения сгустка. Приводным

механизмом 9

или

вручную

с помощью рукоятки ванну можно поворачивать

на определенный

угол. Сверху ванны расположена

перфорированная крыш-

Закрытый творогоизготовитель:

/ — перфорированная крышка; 2—планка для фильтровальной ткани; 3—поворотная вав-на; 4 — съемный отбойник; 5 — рама;

6 — сборник для сыворотки и творога;

ка 1, удерживающая фильтровальную ткань. Для сбора сыворотки и творога предусмотрен передвижной сборник 6.

Молоко наливают в ванну 3, в которой его подогревают горячей водой, подаваемой в рубашку. Температуру сквашивания поддерживают постоянной. Образовавшийся сгусток разрезают, часть сыворотки сливают через спускной кран.

Затем на перфорированную крышку 1 накладывается фильтровальная ткань. Для прессования сгустка и отвода сыворотки периодически поворачивают ванну на 130° в обе стороны. В наклонном положении ванна находится в течение 10 мин. Одновременно с прессованием сгусток охлаждается ледяной водой, подаваемой в рубашку. Для выгрузки творога включается приводной механизм 9, снимаются крышка и фильтровальная ткань. Затем ванна поворачивается в наклонное положение, снимается отбойник 4 и творог выгружается в передвижной сборник 6.