- •1. Основные критерии работоспособности и расчета деталей машин.

- •2. Резьбовые соединения, их достоинства и недостатки. Основные детали резьбовых соединений: винт, гайка, шпилька, стопорные устройства.

- •3. Типы резьб и область из применения. Основные геометрические параметры резьбы.

- •5. Условия самоторможения винтовой пары. Способы повышения кпд винтовой пары.

- •6. Кпд винтовой пары. Способы повышения кпд винтовой пары. (Вывод формулы для расчета кпд винтовой пары).

- •7. Распределение осевой силы по виткам резьбы. Конструктивные меры, применяемые для улучшения распределения нагрузки по виткам.

- •8. Расчет на прочность стержня винта, нагруженного силой затяжки и моментом сопротивления в резьбе.

- •9. Расчет резьбовых соединений, нагруженных сдвигающей силой при установке винтов с зазором и без зазора.

- •10. Расчет резьбовых соединений, нагруженных моментом сил в плоскости стыка при установке винтов с зазором и без него.

- •11. Расчет резьбовых соединений, нагруженных предварительной силой затяжки и последующей осевой силой.

- •12. Расчет резьбовых соединений, нагруженных отрывающей силой и опрокидывающим моментом.

- •13. Материалы резьбовых соединений и допускаемые напряжения.

- •14. Сварные соединения: достоинства и недостатки, область применения. Типы сварных швов, виды сварных соединений, виды сварки.

- •15. Стыковые соединения. Расчет соединений, нагруженных растягивающей (сжимающей) силой, изгибающим моментом и силой, действующей совместно с моментом.

- •16. Сварные нахлесточные соединения. Типы швов. Распределение напряжений по длине флангового шва.

- •17. Расчет нахлесточных соединений, нагруженных растягивающей (сжимающей) силой, изгибающим моментом, действующим совместно с моментом.

- •18. Тавровые соединения. Расчет соединений, нагруженных силой и силой совместно с моментом.

- •19. Допускаемые напряжения при расчете тавровых соединений.

- •20. Соединения с натягом: достоинства и недостатки, область применения. Способы получения соединений с натягом. Принцип работы (передачи нагрузки) соединения с натягом.

- •21. Расчет соединений с натягом, нагруженных осевой силой, крутящим моментом и силой, действующей совместно с моментом.

- •22. Связь давления на контактной поверхности с расчетным натягом соединения.

- •23. Понятие расчетного и измеренного натяга. Влияние микронеровностей на нагрузочную способность соединения.

- •24. Требуемая сила запрессовки. Требуемая температура нагрева охватывающей (охлаждения охватываемой) детали, для обеспечения свободной сборки соединения.

- •25. Напряженное состояние деталей в соединении с натягом. Проверка прочности.

- •26. Шпоночные соединения. Достоинства и недостатки, область применения. Типы призматических шпонок, способы изготовления шпоночных пазов.

- •27. Соединения призматическими шпонками: расчет и конструкция.

- •28. Соединения сегментными шпонками: конструкция и расчет.

- •30. Критерий работоспособности шлицевых соединений. Метод расчета шлицевых соединений.

- •31. Выбор допускаемых напряжений для шпоночных и шлицевых соединений. Расчет на прочность.

- •32. Общие сведения о передачах: назначение, область применения. Краткая классификация передач, их основные характеристики. Принципы работы, кинематика, сравнительная оценка различных типов передач.

- •34. Зубчатые передачи. Достоинства и недостатки. Основные виды зубчатых передач. Основные параметры зубчатых колес. Передаточное число. Материалы и обработка.

- •35. Силы в зацеплении цилиндрических прямозубых и косозубых колес. Вывод формул.

- •36. Основные причины выхода из строя зубчатых колес и методы расчета для обеспечения работоспособности. (Характер и причины разрушения зубчатых передач. Виды расчета зубчатых передач).

- •37. Понятие коэффициента расчетной нагрузки для зубчатых передач. Коэффициент концентрации и динамичности нагрузки, их физический смысл: от каких параметров зависят величины этих коэффициентов.

- •38. Расчет зубьев цилиндрических прямозубых колес на сопротивление контактной усталости (по контактным напряжениям). Вывод расчетной зависимости и ее анализ.

- •39. Расчет зубьев цилиндрических прямозубых колес на изгибную усталость. Вывод расчетной зависимости на изгибную усталость. (Вывод формулы для расчета цилиндрических колес на изгиб).

- •40. Как определяются допускаемые контактные и изгибные напряжения передачи, работающей длительно с постоянной нагрузкой.

- •41. Коэффициент, учитывающий форму зуба, его физический смысл, от каких параметров он зависит и как изменяется с изменением числа зубьев и величины смещения инструмента при нарезании зубчатого колеса.

- •42. Особенности геометрии и условия работы косозубых цилиндрических передач. Длина линии контакта и распределение нагрузки по длине контакта.

- •43. Понятие "приведенное зубчатое колесо" и приведенное число зубьев косозубых цилиндрических колес. Коэффициент, учитывающий форму зуба косозубого цилиндрического зубчатого колеса.

- •46. Силы, действующие в зацеплении прямозубых конических колес.

- •47. Особенности расчета конических передач на контактную и изгибную усталость.

- •48. Особенность расчета на выносливость косозубых передач по сравнению с прямозубыми.

- •50. Способы смазывания зубчатых передач. Типы смазочных материалов и их объемы.

- •51. Червячные передачи. Достоинства и недостатки, область применения. Принцип действия. Критерии работоспособности (Геометрические и кинематические зависимости).

- •52. Основные параметры червячных передач (мощность, передаточное число, модуль, межосевое расстояние).

- •53. Основные геометрические зависимости. Геометрия червячных передач без смещения исходного производящего контура.

- •54. Червячные передачи со смещением исходного производящего контура, коэффициенты смещения.

- •55. Типы червяков, технология изготовления червяков и червячных колес.

- •56. Скольжение в червячной передаче (скорость скольжения), кпд червячной передачи вывод формулы, анализ расчетной зависимости и способы повышения кпд.

- •57. Силы в зацеплении червячной передачи.

- •58. Причины выхода из строя червячных передач и критерии их работоспособности.

- •59. Выбор материала для червяка и венца червячного колеса.

- •60. Расчет зубьев червячных передач на сопротивление контактной и изгибной усталости. Понятие о расчетной нагрузке.

- •61. Выбор допускаемых напряжений при расчете червячных передач.

- •62. Тепловой расчет и способы охлаждения червячных передач.

- •63. Способы смазывания червячных передач, типы смазочных материалов и их объемы.

- •64. Передача винт-гайка: назначение, достоинства и недостатки, область применения.

- •65. Передача винт-гайка скольжения, области применения, пример конструкции, критерии оценки работоспособности. Материалы элементов передач. Вывод зависимости для проектного расчета.

- •66. Сравнительная оценка передачи трением скольжения с передачей трением качения.

- •67. Основные параметры и типы резьб, применяемые в резьбовых передачах.

- •68. Материалы и виды термических обработок, применяемые для изготовления основных элементов резьбовых передач.

- •69. Причины выхода из строя резьбовых передач. Критерии расчета передач трением качения и трением скольжения.

- •70. Самоторможение резьбовой передачи.

- •71. Момент завинчивания в резьбовой передаче. Распределение силы и крутящего момента вдоль оси винта.

- •72. Виды трения и кпд резьбовых передач. Пути повышения кпд.

- •73. Методы расчета основных элементов резьбовой передачи на прочность.

- •74. Расчет винтов на устойчивость, методика расчета.

- •75. Принцип схематизации опор винта в резьбовых передачах при расчете его на устойчивость. Пример такой схематизации.

- •76. Приведенная длина винта резьбовой передачи при расчете его на устойчивость.

- •77. Гибкость винта. Определение гибкости винта и ее влияние на величину критической силы, действующей вдоль оси винта.

- •78. Использование объединенного условия прочности и устойчивости сжатых стержней в расчетах резьбовых передач.

- •80. Клиноременная и плоскоременная передачи, сравнение, достоинства и недостатки ременных передач. Конструкция клиновых ремней. Материалы. Геометрические параметры ременных передач.

- •82) Подшипники скольжения, условия работы, характер разрушения. Расчет подшипников, работающих при граничной или полужидкостной смазке.

- •83) Подшипники качения. Классификация. Достоинства и недостатки в сравнении с подшипниками скольжения.

- •84) Кинематика подшипников качения.

- •85) Распределение радиальной нагрузки между телами качения в радиальном однорядном шарикоподшипнике.

- •86) Контактные напряжения в деталях подшипника.

- •87) Причины выхода из строя подшипников качения.

- •90) Конструкция шарикового и роликового радиального подшипника качения, шарикового и роликового радиально-упорного.

- •94) Каким образом в расчетах подшипников качения на ресурс учитывается требуемый повышенный уровень надежности.

- •98) Для каких условий эксплуатации предназначены шариковые радиальные двухрядные сферические подшипники. Воспринимаемая нагрузка и подбор подшипников этого типа по заданным нагрузке и ресурсу l.

- •100) Почему целесообразно конструировать опоры так, чтобы кольцо, вращающееся относительно нагрузки было установлено с натягом.

- •101) Как изменится расчетный ресурс шарикового подшипника, воспринимающего постоянную радиальную нагрузку, если вращение внутреннего кольца заменить вращением наружного кольца с той же частотой.

- •105) Приводные муфты, назначение и краткая классификация.

- •106) Основные характеристики муфт. Расчетный момент приводных муфт.

- •107) Назначение глухих муфт. Пример конструкции глухой муфты, ее назначение, свойства и расчет. Приведите пример и метод расчета фланцевой (поперечно-свертной) муфты.

- •111) Предохранительные муфты: назначение, область применения. Основные требования, предъявляемые к предохранительным муфтам. Пример конструкции и метод расчета муфты с разрушающим элементом.

- •112) Центробежная муфта.

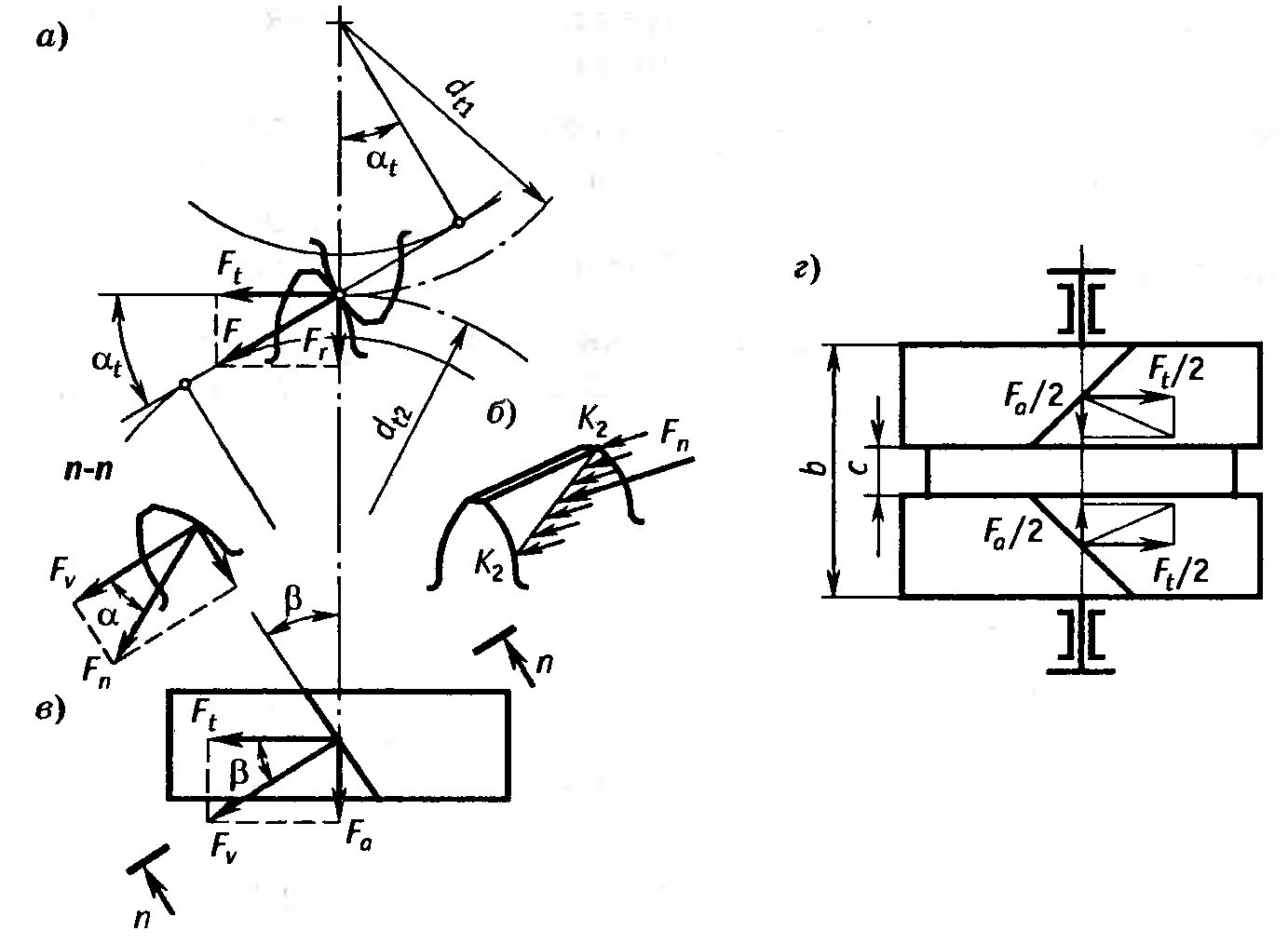

35. Силы в зацеплении цилиндрических прямозубых и косозубых колес. Вывод формул.

При работе зубчатых передач возникают силы, знание которых необходимо для расчета на прочность зубьев колес, валов и их опор. Силы определяют при статическом нагружении, без учета ошибок изготовления и деформаций деталей.

Эти явления учитываются соответствующими коэффициентами при определении расчетной нагрузки на передачу. Силами трения также пренебрегают вследствие их малости. Силы в зацеплении определяют в полюсе зацепления П, предполагая, что вся нагрузка передается одной парой зубьев.

Распределенную нагрузку по линии контакта К2К2 заменим результирующим вектором Fn. Вектор Fn, раскладывается по осям координат в окружном Ft, в радиальном Fr и в осевом Fа направлениях. На рис. представлены силы в торцовом сечении косозубого колеса.

Окружную силу определяют через заданный вращающий момент на шестерне T1(Н • м)

Р![]() адиальную

силу Fr,

осевую

Fа,

результирующую Fn

силы находят через окружную Ft:

адиальную

силу Fr,

осевую

Fа,

результирующую Fn

силы находят через окружную Ft:

![]()

Где

![]() угол зацепления в торцовой плоскости,

у прямозубой передачи β=0, α=αt=20º,

Fа=0.

У шевронной передачи осевые силы

уравновешиваются.

угол зацепления в торцовой плоскости,

у прямозубой передачи β=0, α=αt=20º,

Fа=0.

У шевронной передачи осевые силы

уравновешиваются.

36. Основные причины выхода из строя зубчатых колес и методы расчета для обеспечения работоспособности. (Характер и причины разрушения зубчатых передач. Виды расчета зубчатых передач).

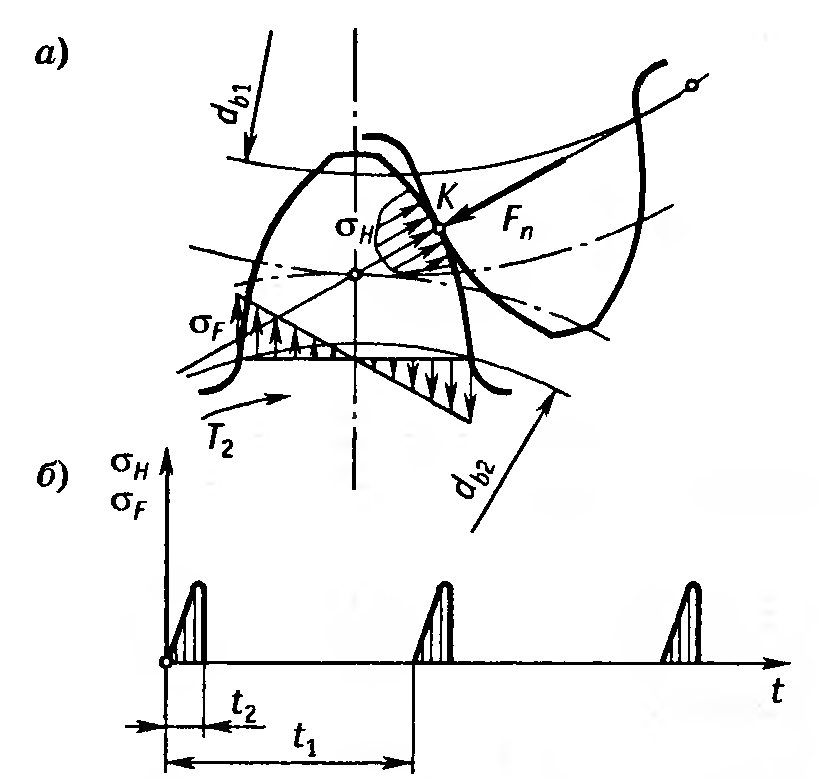

При передаче вращающего момента на линии контакта возникают упругие деформации профилей зубьев, вызывающие контактные напряжения σн, распределенные на площадке контакта. У основания зуба от силы Fп возникают напряжения изгиба σF, характер распределения которых показан на рис. Контактные и изгибные напряжения изменяются во времени по прерывистому отнулевому циклу. Переменные напряжения являются причиной усталостного разрушения зубьев: поломки, выкрашивания поверхностного слоя, износа, заедания.

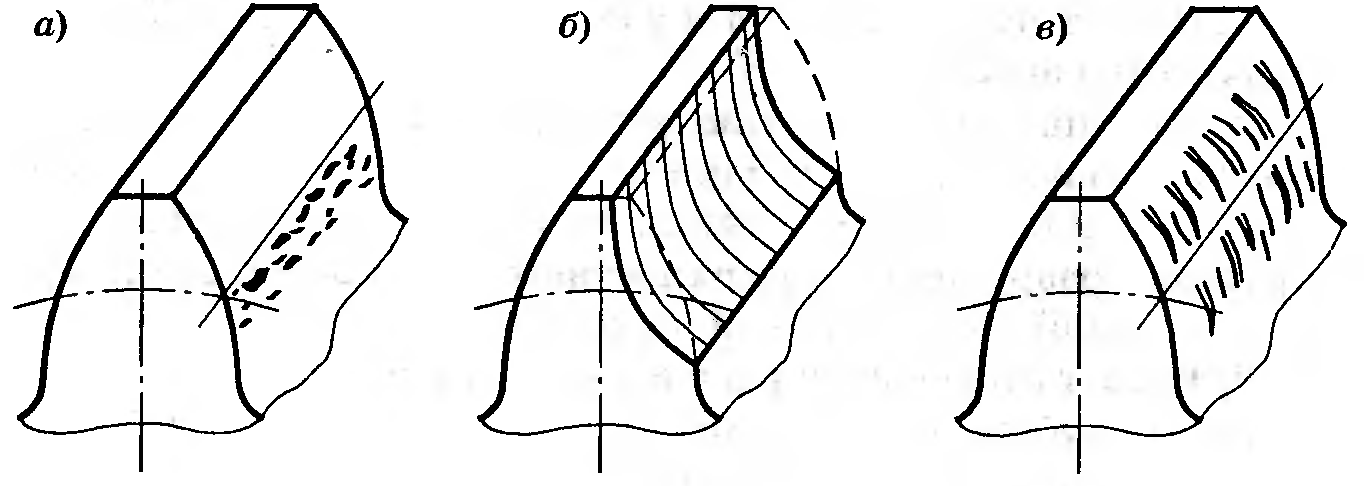

Усталостное выкрашивание поверхностных слоев зубьев является наиболее распространенным видом повреждений зубьев для большинства хороню смазываемых и защищенных от загрязнений зубчатых колес. Выкрашивание заключается в отслоении частичек материала с поверхности и появлении на рабочих поверхностях небольших углублений, напоминающих оспинки, которые потом растут и превращаются в раковины.

Выкрашивание (а) начинается на ножках зубьев вблизи полюсной линии. Затем оно распространяется на всю поверхность ножек. Со временем зоны выкрашивания сливаются и начинается прогрессивное выкрашивание. Оно носит усталостный характер, так как в процессе зацепления зубьев при вращении колес контактные напряжения в каждой точке рабочей поверхности зубьев переменны. В косозубых передачах при невысокой твердости поверхности зубьев колеса и высокой твердости шестерни выкрашивание является затухающим, так как после удаления в результате выкрашивания материала с поверхности ножек зубьев колеса нагрузка перераспределяется на головки зубьев, имеющие большую прочность.

Усталостные трещины обычно зарождаются на поверхности, где имеет место концентрация напряжений из-за микронеровностей. В отдельных случаях трещины могут зарождаться под поверхностью зуба. При увеличении твердости поверхности зуба значение глубинных напряжений возрастает. У поверхностно-упрочненных колес переменные напряжения под поверхностью зуба могут вызывать отслаивание материала с поверхности. В передачах, работающих со значительным износом (открытые передачи и с абразивным материалом на поверхности зубьев), выкрашивание наблюдается очень редко, так как поверхностные слои истираются раньше, чем в них появляются усталостные трещины. Для предотвращения усталостного выкрашивания зубья рассчитывают на контактную выносливость рабочих поверхностей.

Поломка зубьев является наиболее опасным видом разрушения, приводящим к выходу из строя передачи и часто к повреждению других деталей (валов, подшипников). Зубья могут сломаться в результате больших перегрузок ударного характера или от усталости материала в результате многократно повторяющихся рабочих нагрузок.

Трещины появляются у основания зубьев на стороне растянутых волокон. Зубья шевронных и широких косозубых колес обычно выламываются по косому сечению (от основания зуба на одном торце к вершине зуба на противоположном торце). Для предотвращения поломок зубья рассчитывают на изгиб.

Абразивный износ (б) является основной причиной выхода из строя открытых передач и части закрытых передач машин с плохими уплотнениями, работающих в среде, засоренной абразивами: горных, дорожных, строительных, сельскохозяйственных, транспортных и некоторых других.

Заедание зубьев (рис. 5.10, в) заключается в местном молекулярном сцеплении контактирующих поверхностей в условиях разрушения смазочной пленки. Разрушение происходит вследствие высоких контактных давлений или понижения вязкости смазочного материала вследствие нагрева, вызванного высокими скоростями скольжения.

Основными критериями работоспособности зубчатых передач являются контактная прочность рабочих поверхностей зубьев и прочность зубьев при изгибе. Расчеты по этим критериям наиболее полно разработаны для стальных закрытых хорошо смазываемых эвольвентных зубчатых передач. Согласно ГОСТу 21354-87 выполняют следующие расчеты:

1. Расчет на контактную прочность рабочих поверхностей зубьев:

расчет на сопротивление усталости для предотвращения прогрессивного выкрашивания;

расчет для предотвращения остаточных деформаций или хрупкого разрушения поверхностного слоя при действии кратковременной максимальной нагрузки.

2. Расчет зубьев на прочность при изгибе: расчет зубьев на сопротивление усталости при изгибе; расчет зубьев на предотвращение остаточных деформаций

или поломки при действии кратковременной максимальной нагрузки.

Важными показателями качества зубчатых передач являются уровни вибраций и шума, которые связаны с пересопряжением (входом в зацепление) зубьев, периодически повторяющейся ошибкой шага зубьев, искажением (огранкой) профилей зубьев. Основные средства борьбы с шумом в зубчатых передачах: совершенствование зубоотделочных операций (повышение точности), переход на косозубые передачи, фланкирование. В механизмах, к которым предъявляют высокие требования по уровню шума (системы жизнеобеспечения космонавтов, бытовая техника и др.), одно из зубчатых колес изготавливают из полимерных материалов.