- •3. Основными физико-механическими свойствами грунтов являются:

- •4. Резание грунтов - это отделение стружки от массива.

- •5. Геометрия ножа

- •6.Индексация и основные параметры одноковшовых экскаваторов

- •8. Производительность бульдозера на планировочных работах

- •10. Определение производительности моторных катков.

- •11.Классификация машин для земляных работ. Перспективы их развития

- •12. Погрузчики. Назначение, классификация и устройство.

- •13. Классификация машин для уплотнения грунтов и материалов.

- •15. Устройство и работа ковша драглайна.

- •16. Многоковшовые экскаваторы непрерывного действия. Роторные траншейные экскаваторы.

- •17. Определение времени цикла работы бульдозера и производительности.

- •18. Устройство и принцип работы виброплощадок и виброкатков.

- •19. Устройство и принцип работы прямой лопаты экскаватора.

- •20. Многокавшовые траншейные роторные экскаваторы. Параметры. Конструктивные схемы.

- •21. Скреперы. Устройство. Конструктивные схемы.

- •22. Классификация одноковшовых экскаваторов. Виды рабочего оборудования и их конструктивные схемы.

- •1 .Грейфер. 3 – тяговый канат; 4 – замыкающий канат; 5 – ковш; 6 – поддерживающий канат

- •23. Механизмы поворота одноковшового экскаватора. Схемы механизмов.

- •24. Классификация и параметры бульдозеров и технологические схемы работ.

- •25.Землесосные установки. Схема работы и передвижения.

- •26. Конструктивные схемы и параметры машин для бурения грунтов.

- •27.Одноковшовые погрузчики. Схемы. Технология работ.

- •28. Роторные поворотные экскаваторы. Схема принципиальная.

- •29.Рабочее оборудование скреперов и его рабочий цикл.

- •31. Основные дефекты ножей бульдозеров, способы их востановления.

- •32. Преимущество и особенности гидравлического экскаватора.

- •33. Грейдер-элеваторы. Схемы рабочих органов. Ходовые системы.

- •34. Назначение и классификация землеройно-транспортных машин.

- •35. Бурильно-крановые машины. Назначение, классификация и устройство. Сменное рабочее оборудование.

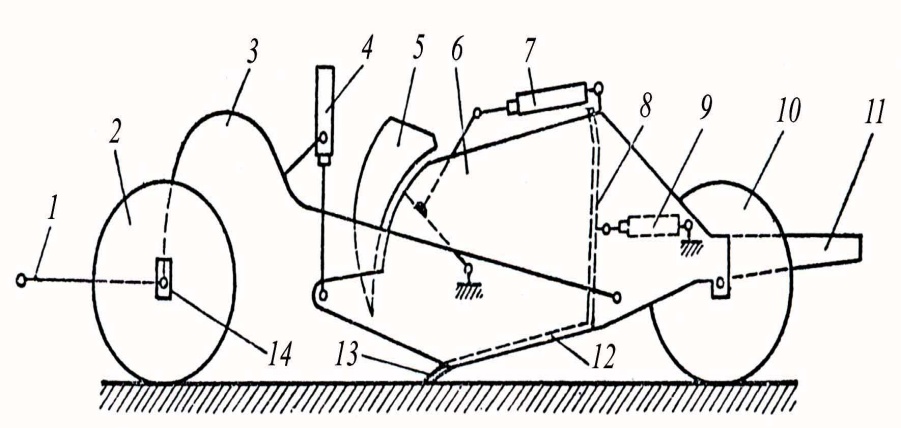

29.Рабочее оборудование скреперов и его рабочий цикл.

П рицепной

скрепер (рисунок 2.3) представляет собой

двухосную машину с передними 2

и задними 10

колесами, соединяемую прицепным

устройством 1

с трактором

или тягачом. Сила тяги трактора передается

на тяговую раму 3

скрепера, соединенную с передней ось

колес 2

при помощи универсального шарнира 14.

Для толкания скрепера бульдозером-толкателем

в процессе набора грунта имеется буфер

11.

рицепной

скрепер (рисунок 2.3) представляет собой

двухосную машину с передними 2

и задними 10

колесами, соединяемую прицепным

устройством 1

с трактором

или тягачом. Сила тяги трактора передается

на тяговую раму 3

скрепера, соединенную с передней ось

колес 2

при помощи универсального шарнира 14.

Для толкания скрепера бульдозером-толкателем

в процессе набора грунта имеется буфер

11.

Рисунок 2.3 – Схема прицепного двухосного скрепера: 1 – прицепное устройство; 2 – передние колеса; 3 – тяговая рама; 4 – гидравлический цилиндр для подъема и опускания ковша; 5 – заслонка; 6 – ковш; 7 – гидравлический цилиндр управления заслонкой; 8 – выдвижная задняя стенка; 9 – гидравлический цилиндр управления задней стенкой; 10 – задние колеса; 11 – буфер; 12 – днище ковша; 13 – нож; 14 – универсальный шарнир

Рабочим органом скрепера является ковш 6 с двумя боковыми стенками и днищем 12. К подножевой плоскости ковша крепят сменные двухлезвийные ножи: два боковых и средние 13. Ковш снабжен выдвижной задней стенкой 8 для принудительной разгрузки, а в передней части – заслонкой 5, поднимающейся при наборе и выгрузке грунта. Заслонка служит для регулирования щели при загрузке ковша и закрывает его при транспортировке грунта. Управление рабочим оборудованием обеспечивается гидроцилиндрами 4 и 7 подъема-опускания ковша и заслонки и гидроцилиндром 9 выдвижения задней стенки 8. Гидрооборудование прицепных скреперов работает от гидросистемы трактора и управляется из кабины машиниста с помощью золотниковых гидрораспределителей.Рабочее оборудование прицепных и самоходных скреперов одинаково по конструкции и максимально унифицировано. Рабочий процесс скрепера (рисунок 2.4) состоит из следующих последовательно выполняемых операций: резание грунта и наполнение ковша, транспортирование грунта в ковше к месту укладки, выгрузка и укладка грунта, обратный (холостой) ход машины в забой.

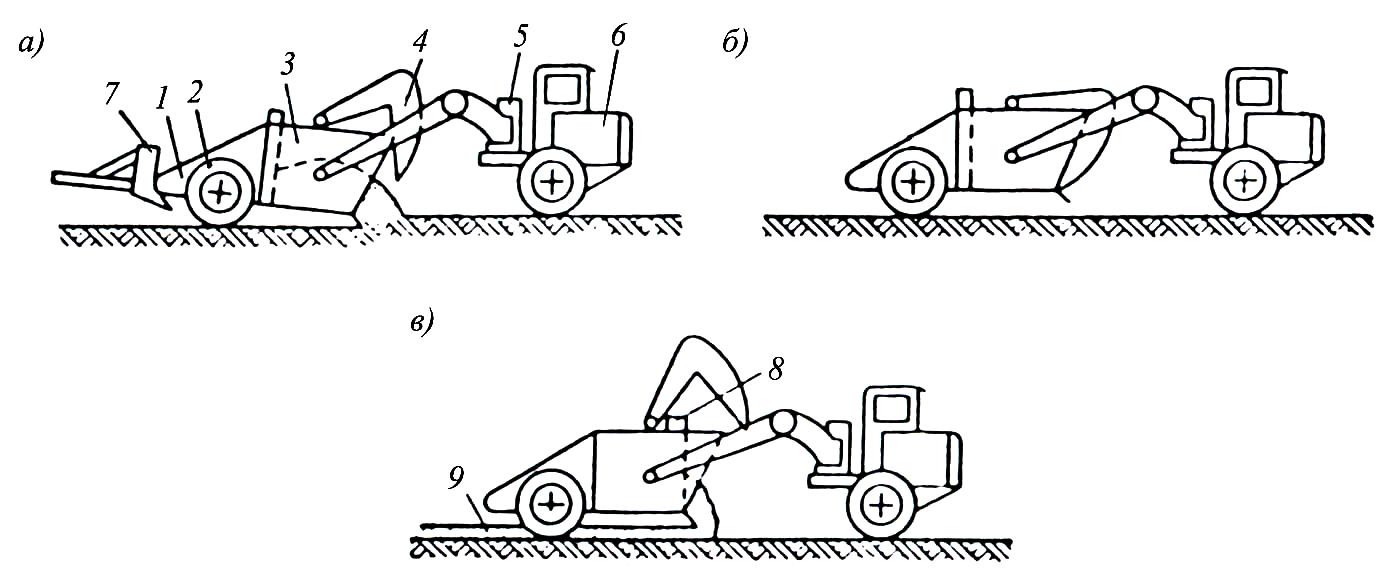

Р

в

исунок

2.4 –

Рабочий

цикл самоходного скрепера с пассивной

загрузкой:

исунок

2.4 –

Рабочий

цикл самоходного скрепера с пассивной

загрузкой:

а – загрузка ковша; б – транспортное положение; в – разгрузка ковша:

1 – буфер; 2 – заднее колесо; 3 – ковш; 4 – передняя заслонка;

5 – поворотно-сцепное устройство; 6 – одноосный тягач;

7 – толкающее устройство; 8 – разгрузочное устройство;

9 – слой выгруженного и спланированного грунта

При наборе грунта (рисунок 2.4, а) ножи опущенного на грунт ковша 2 срезают слой грунта толщиной h, который поступает в ковш при поднятой подвижной заслонке 3. Наполненный грунтом ковш на ходу поднимается в транспортное положение (рисунок 2.4, б), а заслонка 3 опускается, препятствуя высыпанию грунта из ковша. При разгрузке ковша (рисунок 2.4, в) заслонка 3 поднята, а грунт вытесняется принудительно из приспущенного ковша выдвигаемой вперед его задней стенкой 5, причем регулируемый зазор между режущей кромкой ковша и поверхностью земли определяет толщину с укладываемого слоя грунта 4, который разравнивается (планируется) ножами ковша и частично уплотняется колесами скрепера. При холостом ходе порожний ковш поднят в транспортное положение, а заслонка опушена. Для увеличения тягового усилия скрепера при наполнении ковша в плотных грунтах обычно используют бульдозер-толкач. Время и степень заполнения ковша грунтом влияют на производительность скреперов, поэтому целесообразно в определенных условиях агрегатировать скреперы с машинами-толкачами.

30. Буровые машины и оборудование.

Бурением называют процесс образования земляной выемки обычно круглого поперечного сечения путем разрушения грунта (горной породы) в ее лобовой (донной) части и извлечения на поверхность продуктов разрушения. В зависимости от ориентации подачи рабочего органа на забой различают вертикальное, горизонтальное и наклонное бурение. Вертикальные выемки глубиной, соизмеримой с размерами поперечного сечения, называют ямами. В ямы устанавливают столбы дорожных знаков, надолб и ограждений, железобетонные опоры линий электропередачи и связи и т. п. Выемки большой глубины по сравнению с размерами поперечных сечений называют скважинами (например, вертикальные колодезные скважины, горизонтальные скважины для бестраншейной прокладки труб под насыпями дорог и т. п.). Скважины с малыми размерами поперечных сечений, используемые для закладки в них взрывчатых веществ при разработке прочных грунтов и горных пород взрывом, называют шпурами. Для образования ям и вертикальных или наклонных скважин применяют бурильно-крановые машины, на которых кроме бурового рабочего оборудования монтируют крановое оборудование для установки в ямы столбов, надолб, опускания в скважины свай, блоков колодезных облицовок и т.п. Из-за рассредоточенности строительных объектов и необходимости в связи с этим частого перебазирования бурильно-крановое оборудование монтируют на автомобилях, тракторах или специальных самоходных шасси. Горизонтальные скважины под насыпями шоссейных и железных дорог разрабатывают полустационарными установками горизонтального бурения в комплекте с обслуживающими их грузоподъемными машинами (обычно трубоукладчиками) и экскаваторами для перегрузки вынутого из скважины грунта в отвал или транспортные средства. По окончании работ буровое оборудование демонтируют и перевозят на новый строительный объект. Для бурения шпуров при разработке прочных грунтов и горных пород взрывом в строительстве применяют самоходные буровые установки на базе пневмоколесных и гусеничных тракторов. Перечисленные машины и оборудование реализуют вращательный или ударно-вращательный способы бурения, наряду с которыми известны также другие способы (ударный, термический), применяемые в горных работах. Бурильно-крановые машины. Отечественная промышленность выпускает бурильно-крановые машины на базе автомобилей, пневмоколесных и гусеничных тракторов для бурения ям и скважин диаметром 0,3...0,8 и глубиной 3 м (на тракторной базе) и до 8 м (на автомобильной базе). Для разработки выемок различного диаметра машины комплектуют сменным буровым оборудованием. Эксплуатационная скорость бурения скважин в грунтах немерзлого состояния без каменистых включений составляет в среднем 0,6... 1.4 м/мин в зависимости от диаметра и глубины скважины. При разработке мерзлых грунтов эта скорость снижается в 3 раза. Процесс бурения грунтов — наиболее энергоемкий способ их разработки. На бу-рение 1 м3 грунта немерзлого состояние затрачивается на порядок больше энергии чем на разработку одноковшовыми экскаваторами. В меньшей мере эти машины уступают одноковшовым экскаваторам по удельной материалоемкости (в среднем в 1,5...3 раза). Однако для полной оценки бурильно-крановых машин по технико-эксплуатационным показателям следует учитывать, что для отрывки ям и скважин эти машины пока что являются единственно возможными технически и экономически обоснованными средствами. Лишь в отдельных случаях при разработке выемок больших поперечных сечений в грунтах немерзлого состояния возможно использовать одноковшовые экскаваторы с грейферным рабочим оборудованием, энергоемкость которого несколько ниже, чем у бурильных машин.