- •5. Диаграммы состояния (фазового равновесия) сплавов

- •Компоненты и фазы в сплавах железа с углеродом

- •Легированные стали

- •Раздел I. Строение и свойства металлов 22

- •Раздел I. Строение и свойства металлов 22

- •Стали и сплавы для режущего инструмента

- •Особенности термообработки литейных сталей

- •Раздел VIII. Материалы на основе полимеров

- •Раздел I. Строение и свойства металлов 22

- •Раздел I. Строение и свойства металлов 22

- •Глава 38. Стали и сплавы пищевой промышленности

- •Биметаллы в пищевой промышленности

- •Наплавка износостойкими материалами

- •Раздел I. Строение и свойства металлов

- •Глава 1

- •Общая характеристика металлов и сплавов

- •Дефекты строения кристаллических тел

- •Степень переохлатдения- Температура

- •Глава 2 деформация и разрушение металлов

- •Свойства металлов и сплавов

- •Упругая и пластическая деформация

- •Хрупкое и вязкое разрушение

- •Факторы, определяющие характер разрушения

- •Наклеп и рекристаллизация

- •Глава 3

- •Металлографические методы испытаний

- •Испытания механических свойств

- •Специальные методы испытаний

- •3.7. Неразрушающие методы контроля

- •Раздел II. Строение и свойства сплавов

- •Глава 4

- •Характеристика основных фаз в сплавах

- •4.2. Структура сплавов

- •4.4. Пути упрочнения сталей и сплавов

- •Напряжение трения решетки

- •Содержание элементов, %

- •Глава 5

- •Основные типы диаграмм состояния

- •Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии (II рода)

- •Раздел III. Железо и его сплавы

- •Глава 6

- •6.2. Диаграмма состояния системы железо - цементит (метастабильное состояние)

- •Глава 7 углеродистые стали

- •Общая характеристика

- •Влияние углерода на свойства стали

- •7.3. Влияние примесей на свойства стали

- •Классификация углеродистых сталей

- •Глава 8 легированные стали

- •Карбиды в легированных сталях

- •Классификация легированных сталей

- •Раздел I. Строение и свойства металлов 22

- •Маркировка сталей по национальным стандартам Японии

- •Глава 9 чугуны

- •Разновидности чугунов

- •9.2. Процесс графитизации чугунов

- •Легированные чугуны

- •Раздел IV. Термическая обработка стали

- •Глава 10

- •Общие сведения

- •Превращения в стали при нагреве.

- •Мартенситное превращение аустенита

- •Глава 11

- •Отжиг стали

- •Закалка стали

- •Отпуск стали

- •Поверхностная закалка

- •Азотирование стали

- •Раздел V. Промышленные стали и сплавы

- •Глава 13

- •Влияние модифицирования на ударную вязкость и критическую температуру хрупкости стали 08гфл

- •Глава 14 конструкционные стали

- •Общая характеристика

- •Цементируемые стали

- •Рессорно-пружинные стали

- •Судостроительные стали (гост 5521-93)

- •Марки и сортамент

- •Глава 15 инструментальные стали и сплавы

- •Стали для измерительного инструмента

- •Штамповые стали

- •Стали для штампов горячего деформирования

- •Глава 16

- •16.1. Общие сведения

- •Виды электрохимической коррозии

- •Оценка коррозионной стойкости

- •Методы защиты от коррозии

- •Глава 17

- •17.1. Жаростойкие стали (heat resistant steel)

- •Критерии жаропрочности

- •Раздел I. Строение и свойства металлов 22

- •Суперсплавы

- •Глава 18

- •Радиационно-стойкие материалы

- •Свойства и применение аморфных сплавов

- •Особенности наноструктурных материалов

- •Глава 19 литейные стали

- •19.1. Характеристика литейных сталей

- •19.4. Особенности применения литейных сталей

- •Глава 20

- •Общие сведения

- •Конструкционные материалы

- •Антифрикционные материалы (гост 26802-86)

- •Фрикционные материалы

- •Пористые фильтрующие элементы

- •Инструментальные порошковые стали

- •Карбидостали

- •Раздел VI. Цветные металлы и сплавы

- •Глава 21

- •Основные свойства магния

- •Деформируемые магниевые сплавы

- •Литейные магниевые сплавы

- •Применение магниевых сплавов

- •Глава 22

- •Основные свойства бериллия

- •Сплавы бериллия

- •Применение бериллия

- •Глава 23 алюминий и его сплавы

- •Основные свойства алюминия

- •Классификация алюминиевых сплавов

- •Деформируемые алюминиевые сплавы

- •Литейные алюминиевые сплавы

- •Маркировка алюминиевых сплавов

- •Глава 24

- •Основные свойства титана

- •Глава 25

- •Основные свойства меди

- •Сплавы меди с цинком, или латуни

- •25 3 Бронзы

- •25.4. Антифрикционные сплавы, припои, легкоплавкие сплавы

- •Раздел VII. Хладостойкие металлы и сплавы

- •Глава 26 хладостойкие стали

- •Общие сведения

- •Стали криогенной техники

- •Метастабильные аустенитные стали

- •Глава 27

- •Алюминий и его сплавы

- •27.2. Титан и его сплавы

- •Раздел VIII. Материалы на основе полимеров

- •Глава 28 характеристика полимеров

- •Состав и строение полимеров

- •Основные свойства полимеров

- •Раздел I. Строение и свойства металлов 22

- •Общая характеристика пластмасс

- •Термопластичные пластмассы (термопласты)

- •Раздел I. Строение и свойства металлов 22

- •Глава 30 резины

- •Глава 32 лакокрасочные материалы

- •Глава 33 стекло

- •Глава 34 древесина

- •Строение и химический состав древесины

- •34.3. Общая характеристика видов древесины

- •Изделия из древесины

- •Долговечность и консервация древесины

- •Глава 35

- •Общие сведения

- •Пластмассы

- •Клеящие материалы

- •Раздел IX. Керамические и композиционные материалы

- •Глава 36 керамические материалы

- •Глава 37 композиционные материалы

- •37.1. Общая характеристика и классификация

- •Волокнистые композиционные материалы

- •Слоистые композиты

- •Глава 38

- •Биметаллы в пищевой промышленности

- •Металлическая тара и упаковка

- •Раздел X. Покрытия в машиностроении

- •Глава 39

- •Глава 40 металлические покрытия

- •Цинковые покрытия

- •Оловянные и хромсодержащие покрытия

- •Наплавка износостойкими материалами

- •Лакокрасочные покрытия

- •Раздел XI. Проблемы выбора и применения

- •Глава 42

- •Технические условия и стандарты

- •Технологические свойства

- •Глава 43 примеры выбора материалов

Пористые фильтрующие элементы

Для изготовления фильтрующих элементов обычно применяют ткани, войлок, керамику, фарфор, а также сетчатые фильтры из различных материалов. Их недостатками являются низкая коррозионная стойкость, недостаточная механическая прочность, низкая термостойкость и жаропрочность. В большинстве случаев они не допускают высоких перепадов давлений и с трудом поддаются регенерации.

Высокопористые порошковые металлические материалы благодаря жесткому пространственному каркасу имеют более высокую прочность. Они выдерживают резкие колебания температур, легко обрабатываются, свариваются и паяются, обеспечивают необходимую коррозионную стойкость, жаростойкость, теплопроводность. Вследствие высокой пористости они имеют хорошую проницаемость для жидкостей и газов при достаточно тонкой фильтрации (до 30 мкм). Эти материалы легко регенерируются и при этом почти полностью восстанавливают свои первоначальные свойства. Они не засоряют фильтрующиеся жидкости или газы материалами фильтра.

Технология изготовления металлических пористых элементов зависит от их формы и размеров. Фильтры небольших размеров изготовляют спеканием свободно засыпанного порошка. Для более крупных фильтров применяют холодное прессование и последующее спекание. Для получения тонких пористых лент применяют прокатку.

Для изготовления пористых проницаемых элементов применяют порошки различных металлов и сплавов: углеродистых и коррозионностойких сталей различных марок, сплавов никеля с хромом и молибденом, сплавов меди, титана, алюминия, вольфрама, молибдена и др. В технике наибольшее распространение получили фильтры из коррозионностойкой стали, бронзы, сплавов никеля и титана.

Применение порошковых материалов позволяет увеличить срок службы насосов, двигателей и других агрегатов, работающих на очищенных жидкостях. С их помощью повышается эффективность химических процессов и улучшается качество вакуумной продукции, создаются предпосылки для получения материалов с новыми свойствами.

Инструментальные порошковые стали

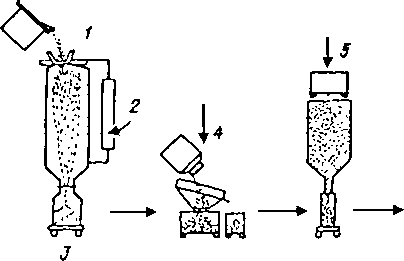

Получение порошков быстрорежущих сталей осуществляется методами газового и водного распыления. Основные технологические операции получения порошковых заготовок инструмента методом газового распыления производятся в следующей последовательности (процесс ASEA-Stora): 1) распыление расплава азотом; 2) рассев фракций; 3) загрузка в контейнер; 4) вакууми- рование, заполнение азотом и заварка контейнера; 5) холодное

гидростатическое прессование (ХИП) контейнера; 6) нагрев контейнера; 7) горячее изостатическое прессование (ГИП) контейнера; 8) пластическое деформирование заготовки; 9) изготовление окончательного сорта; 10) передача прутков на изготовление инструмента.

Схема процесса приведена на рис. 20.2.

Метод порошковой металлургии позволяет получать инструментальные стали с более высокими физико-механическими и эксплуатационными свойствами.

Недостаток быстрорежущих сталей обычного передела заключается в неравномерном распределении карбидов. В порошковых сталях карбидной ликвации нет. Порошковая металлургия обеспечивает снижение потерь материала, уменьшение энергозатрат, а также необходимое изменение химического состава. За счет измельчения структуры и более равномерного распределения карбидов износостойкость порошковой быстрорежущей стали выше, чем обычной, в 1,5-3 раза.

Технология ГИП используется во многих странах, однако необходимость применения сложной аппаратуры снижает ее экономичность. Более экономичной считается горячая экструзия,

Irnnl 1

![]() j

j

D

EL

а

ю

Рис. 20.2. Схема способа «ASEA-Stora»:

1 - заливка расплава; 2 - подача газа; 3 - распыление; 4 - рассев; 5 - заполнение контейнера порошком; 6 - заварка верхней крышки контейнера и контроль герметичности; 7 - ХИП; 8 - контроль герметичности; 9 - предварительный нагрев;

- ГИП; 11 - прессование заготовки

при которой порошковые заготовки после спекания пористостью менее 10 % подвергают обжатию высокой степени (свыше 90 %).

Как правило, при производстве порошковой быстрорежущей стали используются порошки с размером частиц менее 600 мкм.

Температура спекания зависит от содержания углерода. Для стали с С = 1 % она составляет 1240 °С, при увеличении содержания углерода до С = 1,6 % - 1200 °С.

Порошковую быстрорежущую сталь подвергают термической обработке. Режимы ее те же, что и обработка стали обычного передела: отжиг, закалка и трехкратный отпуск. Температура нагрева при закалке порошковых сталей несколько ниже.

Порошковая металлургия обеспечивает мелкозернистую структуру изделий, повышает их прочность и вязкость, а также износостойкость (табл. 20.1).

Таблица

20.1

Свойства

порошковой быстрорежущей стали 10Р6М5К5

Способ

изготовления

у,

г/см3

Массовая

доля С,

%

Номер

аусте-

нит-

ного

зерна

Вторич

ная

твер

дость

HRC3

HRQ,

после отпуска 4 ч при Т,

°С

о„,,

МПа

КС,

кДж/м2

620

630

ГИП

1- ковка

8,175-8,180

1,0-1,1

12

67-68

59

58

3500-4000

250-300

11

68-69

62

60

3000-3300

250-280

Горячая

экс

8,170-8,180

1,03-1,10

11

67,5

59,5

58,5

3180-3510

170-190

трузия

10

68,5

61

60

3150-3380

150-170

11

68,5

63

61

2350-2650

110-150

Обычная

тех

8,156-8,170

1,0-1,1

10

67-68

59

58

2500-3000

100-180

нология

9

68-69

62

60

2100-2500

50-120

Применяют также порошковые высоколегированные инструментальные стали для штампов. По данным О. В. Романа, хромомолибденовая сталь типа Х12М высокой плотности, нашедшая применение для изготовления инструмента для ударного выдавливания, имеет следующие физико-механические свойства:

у, г/см3 7,7-7,2 стеж, МПа 2080-2160

ств, МПа 1100-1260 К1с, МПа • м1/2 42-45

<тизг, МПа 1350-1440