- •5. Диаграммы состояния (фазового равновесия) сплавов

- •Компоненты и фазы в сплавах железа с углеродом

- •Легированные стали

- •Раздел I. Строение и свойства металлов 22

- •Раздел I. Строение и свойства металлов 22

- •Стали и сплавы для режущего инструмента

- •Особенности термообработки литейных сталей

- •Раздел VIII. Материалы на основе полимеров

- •Раздел I. Строение и свойства металлов 22

- •Раздел I. Строение и свойства металлов 22

- •Глава 38. Стали и сплавы пищевой промышленности

- •Биметаллы в пищевой промышленности

- •Наплавка износостойкими материалами

- •Раздел I. Строение и свойства металлов

- •Глава 1

- •Общая характеристика металлов и сплавов

- •Дефекты строения кристаллических тел

- •Степень переохлатдения- Температура

- •Глава 2 деформация и разрушение металлов

- •Свойства металлов и сплавов

- •Упругая и пластическая деформация

- •Хрупкое и вязкое разрушение

- •Факторы, определяющие характер разрушения

- •Наклеп и рекристаллизация

- •Глава 3

- •Металлографические методы испытаний

- •Испытания механических свойств

- •Специальные методы испытаний

- •3.7. Неразрушающие методы контроля

- •Раздел II. Строение и свойства сплавов

- •Глава 4

- •Характеристика основных фаз в сплавах

- •4.2. Структура сплавов

- •4.4. Пути упрочнения сталей и сплавов

- •Напряжение трения решетки

- •Содержание элементов, %

- •Глава 5

- •Основные типы диаграмм состояния

- •Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии (II рода)

- •Раздел III. Железо и его сплавы

- •Глава 6

- •6.2. Диаграмма состояния системы железо - цементит (метастабильное состояние)

- •Глава 7 углеродистые стали

- •Общая характеристика

- •Влияние углерода на свойства стали

- •7.3. Влияние примесей на свойства стали

- •Классификация углеродистых сталей

- •Глава 8 легированные стали

- •Карбиды в легированных сталях

- •Классификация легированных сталей

- •Раздел I. Строение и свойства металлов 22

- •Маркировка сталей по национальным стандартам Японии

- •Глава 9 чугуны

- •Разновидности чугунов

- •9.2. Процесс графитизации чугунов

- •Легированные чугуны

- •Раздел IV. Термическая обработка стали

- •Глава 10

- •Общие сведения

- •Превращения в стали при нагреве.

- •Мартенситное превращение аустенита

- •Глава 11

- •Отжиг стали

- •Закалка стали

- •Отпуск стали

- •Поверхностная закалка

- •Азотирование стали

- •Раздел V. Промышленные стали и сплавы

- •Глава 13

- •Влияние модифицирования на ударную вязкость и критическую температуру хрупкости стали 08гфл

- •Глава 14 конструкционные стали

- •Общая характеристика

- •Цементируемые стали

- •Рессорно-пружинные стали

- •Судостроительные стали (гост 5521-93)

- •Марки и сортамент

- •Глава 15 инструментальные стали и сплавы

- •Стали для измерительного инструмента

- •Штамповые стали

- •Стали для штампов горячего деформирования

- •Глава 16

- •16.1. Общие сведения

- •Виды электрохимической коррозии

- •Оценка коррозионной стойкости

- •Методы защиты от коррозии

- •Глава 17

- •17.1. Жаростойкие стали (heat resistant steel)

- •Критерии жаропрочности

- •Раздел I. Строение и свойства металлов 22

- •Суперсплавы

- •Глава 18

- •Радиационно-стойкие материалы

- •Свойства и применение аморфных сплавов

- •Особенности наноструктурных материалов

- •Глава 19 литейные стали

- •19.1. Характеристика литейных сталей

- •19.4. Особенности применения литейных сталей

- •Глава 20

- •Общие сведения

- •Конструкционные материалы

- •Антифрикционные материалы (гост 26802-86)

- •Фрикционные материалы

- •Пористые фильтрующие элементы

- •Инструментальные порошковые стали

- •Карбидостали

- •Раздел VI. Цветные металлы и сплавы

- •Глава 21

- •Основные свойства магния

- •Деформируемые магниевые сплавы

- •Литейные магниевые сплавы

- •Применение магниевых сплавов

- •Глава 22

- •Основные свойства бериллия

- •Сплавы бериллия

- •Применение бериллия

- •Глава 23 алюминий и его сплавы

- •Основные свойства алюминия

- •Классификация алюминиевых сплавов

- •Деформируемые алюминиевые сплавы

- •Литейные алюминиевые сплавы

- •Маркировка алюминиевых сплавов

- •Глава 24

- •Основные свойства титана

- •Глава 25

- •Основные свойства меди

- •Сплавы меди с цинком, или латуни

- •25 3 Бронзы

- •25.4. Антифрикционные сплавы, припои, легкоплавкие сплавы

- •Раздел VII. Хладостойкие металлы и сплавы

- •Глава 26 хладостойкие стали

- •Общие сведения

- •Стали криогенной техники

- •Метастабильные аустенитные стали

- •Глава 27

- •Алюминий и его сплавы

- •27.2. Титан и его сплавы

- •Раздел VIII. Материалы на основе полимеров

- •Глава 28 характеристика полимеров

- •Состав и строение полимеров

- •Основные свойства полимеров

- •Раздел I. Строение и свойства металлов 22

- •Общая характеристика пластмасс

- •Термопластичные пластмассы (термопласты)

- •Раздел I. Строение и свойства металлов 22

- •Глава 30 резины

- •Глава 32 лакокрасочные материалы

- •Глава 33 стекло

- •Глава 34 древесина

- •Строение и химический состав древесины

- •34.3. Общая характеристика видов древесины

- •Изделия из древесины

- •Долговечность и консервация древесины

- •Глава 35

- •Общие сведения

- •Пластмассы

- •Клеящие материалы

- •Раздел IX. Керамические и композиционные материалы

- •Глава 36 керамические материалы

- •Глава 37 композиционные материалы

- •37.1. Общая характеристика и классификация

- •Волокнистые композиционные материалы

- •Слоистые композиты

- •Глава 38

- •Биметаллы в пищевой промышленности

- •Металлическая тара и упаковка

- •Раздел X. Покрытия в машиностроении

- •Глава 39

- •Глава 40 металлические покрытия

- •Цинковые покрытия

- •Оловянные и хромсодержащие покрытия

- •Наплавка износостойкими материалами

- •Лакокрасочные покрытия

- •Раздел XI. Проблемы выбора и применения

- •Глава 42

- •Технические условия и стандарты

- •Технологические свойства

- •Глава 43 примеры выбора материалов

Марки и сортамент

В соответствии с ГОСТ 5521-93 в России стальной прокат для судостроения изготавливают из сталей нормальной прочности и повышенной прочности.

Стали нормальной прочности по классификации Регистра и Международной ассоциации классификационных обществ (МАКО) обозначаются марками А, В, D и Е и имеют минимальный предел текучести 235 МПа. Стали повышенной прочности выпускаются следующих марок: А275, D275, Е275 (а0,2 > 265 МПа); А32, D32, Е32 (со.; > 315 МПа); А36, D36, Е36 (ст0,2 > 355 МПа); А40, D40, Е40 (оо.г > 390 МПа).

Область применения сталей нормальной и повышенной прочности - корпуса судов всех типов и назначений, а также корпусные конструкции плавающих буровых установок и других морских сооружений, постоянно эксплуатируемых в нормальных климатических условиях. Не рекомендуется применять эти стали для изготовления наиболее нагруженных (специальных) сварных конструкций (III категория по правилам Регистра), арктических судов и буровых платформ, когда расчетная температура ниже -30 —40 °С. Под расчетной температурой понимают минимальную среднесуточную температуру воздуха за 5 лет эксплуатации.

Для наиболее ответственных конструкций, используемых в арктических условиях, применяют специальные хладостойкие стали (повышенной прочности) ЮГНБ-СШ (10ГНБ-Ш), 10ХНДМ-СШ (10ХНДМ-Ш) с минимальным пределом текучести 355-390 МПа. Эти стали отвечают требованиям правил Регистра для категорий

F36, E40S, F40Z, E40SZ. Для специальных и основных несущих конструкций плавающих буровых установок и морских сооружений арктическою назначения, а также ледового пояса атомных ледоколов применяют высокопрочные хладостойкие стали 12ХН2МД и 12ХНМД-Ш с (т0,2 = 490 МПа, 12ХНЗМДФ-Ш с o0l2 = 590 МПа и 12ХН4МДБ-Ш с сто,г = 690 МПа.

Сварные конструкции из этих хладостойких сталей эксплуатируют при температуре до -30 -f -40 °С (стали открытых методов выплавки) и при температурах до -50+ -60 °С (стали электрошлакового переплава). Они пригодны для резервуаров хранения и транспортировки сжиженных газов класса LPG (пропан-бутан). Для резервуаров хранения и транспортировки сжиженных природных газов класса LNG (минус 150 °С) применяют хладостойкие стали 0Н9-СШ и 0Н9-Ш.

Недостатком никелевых сталей является низкий предел текучести металла сварного шва, вследствие чего расчетное сопротивление для сварного соединения принимается в 1,5-2 раза ниже, чем для основного металла.

Основным документом являются "Правила Морского Регистра" и "Правила Речного Регистра". Помимо стального проката они включают еще стальные поковки, трубы, литье черных и цветных металлов, стали для тросов и цепей, пластмассы, клеящие вещества. Правила Регистров регламентируют порядок, объемы и способы испытаний судостроительных материалов. Правила по классификации и строительству сведены в следующие зарубежные документы: Lloyd's Register of Shipping (LR) - Великобритания; Germa- nischer Lloyd (GL) - Германия; Register Italiana Novile (RINA) - Италия; Norske Veritas (DNV) - Норвегия; American Bureau of Shipping (ABS) - CIIIA.

Следует отметить, что правила классификации и постройки морских судов, регламентируемые Регистром России, достаточно близки тем, что включены в правила LR, GL, ABS.

По назначению различают следующие судостроительные стали: корпусные; для гребных винтов; для судовых валов и балле- ров рулей; для изготовления якорей, якорных цепей и арматуры.

Основные технические требования к судостроительным сталям

Свариваемость. Если раньше в судостроении применялась клепка, то в связи с повсеместным переходом к сварке корпусных деталей основным требованием к судостроительным сталям является свариваемость. Для судокорпусных работ (правка, гибка, штамповка) стали должны обладать достаточной пластичностью. Судостроительная сталь при сварке не должна давать различного рода сварочных дефектов - пор, шлаковых включений, горячих и холодных трещин, а свойства сварного соединения (металла шва и зоны термического влияния) не должны существенно отличаться от свойств основного металла. Поэтому корпусные стали, используемые в судостроении, не должны содержать более 0,2 % углерода.

Применяются различные способы сварки: электродуговая сварка покрытыми электродами, полуавтоматическая и автоматическая сварка в среде защитных газов и под флюсом. В ряде случаев используют электроннолучевую сварку судостроительных сталей.

Углерод и все основные легирующие элементы отрицательно влияют на свариваемость. Влияние легирующих элементов на свариваемость может быть различным в низколегированных и высоколегированных сталях. Особый интерес для судостроительных корпусных конструкций имеют низкоуглеродистые легированные стали.

Согласно ГОСТ 27772-88 углеродный эквивалент определяют по формуле:

^ „ Mn Si Cr Мо Ni Си V Р

СЕ = С + + — + к -I 4 ь — + —

24 5 4 40 13 14 2

Свариваемость корпусных сталей считается удовлетворительной, если СЕ < 0,3-0,5.

Судостроительные стали производятся в виде тонколистового (0,9-3,9 мм) и толстолистового проката толщиной 4-130 мм, широкополосного, полосового и фасонного проката, поковок и отливок.

Хладостойкость и сопротивляемость хрупким разрушениям корпусных сталей. Эти вопросы более подробно рассмотрены в специальных разделах настоящей книги.

Сопротивляемость хрупким разрушениям обычно оценивается уровнем работы удара или ударной вязкости, а также видом излома образцов или специально взятых проб натурной толщины с определением соотношения вязкой и хрупкой составляющих. Также обязательно производится определение критической температуры хрупкости Тхр, т. е. температуры перехода из вязкого в хрупкое состояние.

Кроме того, при оценке корпусных сталей определяют температуру остановки трещины по методу Робертсона и NDT - температуру нулевой пластичности падающим грузом по методу Пел- лини.

Важным фактором надежности корпусных конструкций судов и морских сооружений является сопротивление усталости.

Циклическая прочность стали и сварных соединений на базе

• 107 циклов ветро-волновых нагружений должна находиться на уровне напряжений, составляющих (0,15-0,3)оо,2-

Остаточные сварочные напряжения способны ускорять скорость роста усталостной трещины до 5 раз.

Агрессивное влияние морской воды способствует снижению усталостной прочности в 1,5-2 раза.

Необходимым условием надежности толстолистовых судостроительных сталей является предотвращение слоистых ("ламеллярных") разрушений в листах и сварных соединениях. При таком разрушении трещина распространяется параллельно плоскости листа вдоль скоплений неметаллических включений. Образуется плоский излом с уступами при переходе с одного уровня на другой.

Технология производства судостроительных сталей

Судостроительные стали относят к категории высококачественных .

Технология производства судостроительных сталей включает сложный комплекс современных методов выплавки стали и регулирования мелкозернистой структуры.

Для производства высококачественной стали используют продувку аргоном, вакуумирование, обработку жидкой стали силико- кальцием, редкоземельными металлами. Для уменьшения опасности слоистых разрушений в узлах сварных конструкций сталь дополнительно обрабатывают синтетическими шлаками.

Особо высокое качество стали достигается применением электрошлакового переплава.

Формированию мелкозернистой структуры способствует микролегирование карбонитридообразующими элементами V, Nb, Ti.

Наряду с содержанием специально вводимых легирующих, большое влияние на вязкость оказывает чистота стали по вредным примесям. Уменьшение содержания серы приводит к росту значений ударной вязкости, а каждые 0,01 % Р смещают порог хладноломкости в среднем на 10 °С.

Вследствие ярко выраженной зависимости вязкости от размера зерна условия прокатки также оказывают воздействие на порог хладноломкости.

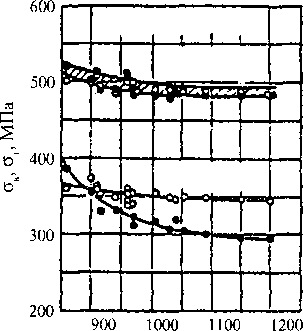

С уменьшением конечной температуры прокатки и увеличением степени обжатия в нижней температурной области при рекристаллизации возникают меньшие по величине зерна аустенита. Следствием этого является более мелкое ферритное зерно при фазовом превращении во время охлаждения. Путем прокатки при пониженных температурах можно изготавливать листы с высокими вязкими свойствами в горячекатаном состоянии (рис. 14.2). Мелкозернистая структура прокатки положительно сказывается на последующей термообработке и улучшает вязкость в нормализованном состоянии. Дальнейшее улучшение свойств достигается

800

900

1000

1100

1200

Г,

"С

Г,

"С

Рис. 14.2. Влияние копечной температуры прокатки ТЕ на размер зерна и механические свойства листа толщиной 15 мм из конструкционной стали HMnNi53, вязкой при низких температурах (черные кружочки — катаное состояние; белые — нормализованное состояние):

А - балл зерна но ASTM; ств - временное сопротивление; аг - предел текучести; Тк - порог хладноломкости

благодаря ускоренному охлаждению (закалке) после аустенитиза- ции с последующим опуском. Это улучшение особенно эффективно, когда сталь, содержащая достаточно легирующих, претерпевает превращение при охлаждении в области мартенсита или нижнего бейнита и затем подвергается отпуску для получения требуемой вязкости.

Состав и свойства сталей для судостроения

Стали нормальной и повышенной прочности. Технические условия на стальной прокат для судостроения приведены в ГОСТ 5521-93. Стандарт распространяется на толстолистовой, широкополосный, универсальный, полосовой и фасонный прокат из стали нормальной и повышенной прочности для судостроения.

Химический состав, виды обработки листового проката и механические свойства судостроительных сталей, предназначенных для постройки судов, изготовляемых согласно требованиям Регистра, приведены в табл. 14.7, 14.8, 14.9.

В судостроении широко применяются литейные высокопрочные конструкционные стали для изготовления отливок сложной конфигурации. Для крупных корпусных литых деталей типа кронштейнов, гребных винтов, рулей и др. используются стали марок

|

Массовая доля, % |

|||||||||||

Марка стали |

С, не |

Мп |

Si |

Р |

S |

Сг |

№ |

Си |

Мо |

А1, растворимый в кислотах |

Nb |

у |

|

более |

не более |

|

|||||||||

А |

0,22 |

0,4-1,0 |

0,15-0,37 |

0,04 |

0,04 |

- |

- |

- |

- |

<0,06 |

- |

- |

В |

0,21 |

О 1 О |

0,15-0,37 |

0,04 |

0,04 |

- |

- |

- |

- |

- |

- |

- |

D |

0,21 |

0,6-1,4 |

0,15-0,37 |

0,04 |

0,04 |

- |

- |

- |

- |

- |

- |

- |

Е |

0,18 |

0,6-1,4 |

0,15-0,37 |

0,04 |

0,04 |

|

|

|

|

|

|

|

А32, D32 |

0,18 |

0,9-1,6 |

0,15-0,5 |

0,035 |

0,035 |

<0,20 |

<0,40 |

<0,35 |

<0,08 |

<0,06 |

- |

- |

Е32 |

|

|

|

|

|

|

|

|

|

0,015-0,06 |

|

|

А36 |

|

|

|

|

|

|

|

|

|

<0,06 |

0,02-0,05 0,05-0,1 |

|

D36, Е36 |

|

|

|

|

|

|

|

|

|

0,015-0,06 |

|

|

А40 |

0,12 |

0,5-0,8 |

0,8-1,1 |

0,035 |

0,035 0,6-0,9 0,5-0,8 0,4-0,6 |

|

<0,06 |

|

|

|||

D40, Е40 |

0,12 |

0,5-0,8 |

0,8-1,1 |

0,035 |

0,035 0,6-0,9 0,5-0,8 0,4-0,6 |

- |

0,015-0,06 |

- |

- |

|||

Примечание. Допускается частичная замена |

алюминия титаном; необходимо, чтобы ^(Al + Ti) > 0,015, Ti < 0,03, А1 < 0,005. |

|||||||||||

331

Химический состав судостроительных сталей

Состояние

проката

Марка

стали

Толщина

проката, мм

Горячекатаный

без

А,

В, СтЗкп2, СтЗпс2, СтЗпсЗ,

0,9-130

термической

обработ

СтЗпс4,

СтЗсп2, ОгЗГпсЗ, СтЗГпс4,

ки,

температура про

СтЗспЗ,

СтЗГпс2

5-12

катки

1200-770°С

D

5-20

D32

4-20

А32,

09Г2

4-15

А40,

10ХСНД D40

5-9,5

Нормализация,

начи

D

>

12

ная

с 900-930 °С

А32,

D32,

09Г2

>20

Е,

Б32, А36, D36,

Е36

0,9-130

Закалка,

начиная с

А40,

10ХСНД

>

15

870-930

°С в воде с от

D40

10-32

пуском

при 650-690 "С

Е40,09Г2С

0,9-130

Примечание.

Допускается прокат из стали всех

марок изготовлять термически

обработанным.

Таблица

14.9

Механические

свойства и углеродный эквивалент

судостроительных сталей согласно

требованиям Регистра

Марка

стали

ав,

МПа

Я0.2,

МПа

б,

%

Т,

°С

Работа

удара KV,

Дж, не менее, при толщине проката,

мм

СЕ

>10

7,5-9,5

5,0-7,0

А

400-490

235

22

_

—

В

0

27

24

19

-

D

-20

-

Е

-40

-

АЗ

2

470-590

315

22

0

31

26

22

0,31-0,52

D32

-20

Е32

-40

А36

490-620

355

21

0

34

28

24

0,34-0,55

D36

-20

Е36

-40

А40

530-690

390

19

0

41

34

29

0,33-0,52

D40

-20

Е40

-40

Таблица

14.10 Механические

свойства сталей для отливок

Марка

стали

Mfla

°в,

МПа

6„

%

Ч',

%

KU

40,

Дж

KV-*0,

Дж

KV

40,

Дж

тк,

‘С

Не

менее

08ГДНФЛ

350

450

20

45

35

-

-

-20-40

08Г2ДНФЛ

380

480

20

45

50

-

-

-20-40

АВ-1Л

600

-

17

50

-

70

-

-100--80

АБ-ЗЛ

600

-

15

50

-

70

40

-100--80

08ГДНФЛ и 08Г2ДНФЛ, а для высоконагруженных соединительных элементов опорных колонн морских буровых установок, деталей механизма поворота плавучих кранов и литых крупнотоннажных крюков (грузоподъемностью свыше 800 т) - высокопрочные хладостойкие сваривающиеся стали марок АБ-1Л и АБ-ЗЛ (табл. 14.10).

Все стали обладают хорошей технологичностью при литье и сварке. Учитывая, что корпусные детали имеют сложную конфигурацию, значительные массу и размеры, их зачастую изготавливают в литосварном исполнении, применяя ручную и полуавтоматическую сварку без последующей термообработки или электро- шлаковую сварку с последующей местной термообработкой района шва. Уровень механических свойств сварных соединений для всех сталей аналогичен уровню механических свойств основного металла.

Для тяжелонагруженных гребных винтов ледоколов и ледокольно-транспортных судов ЦНИИ "Прометей" созданы высокопрочные коррозионностойкие стали: мартенситного класса марки 08X14НДЛ и переходного аустенитно-мартенситного класса марки 08Х15Н4ДМЛ, механические свойства которых приведены в табл. 14.11.

Разработанная технология позволяет изготавливать лопасти и ступицы сборных гребных винтов диаметром до 605 мм с толщиной корневых сечений лопасти до 400 мм и массой до 30-50 т.

Таблица

14.11 Механические

свойства сталей для гребных винтов

Марка

стали

а0

2,

МПа

<т„,

МПа

8„

%

V[J,

%

KV

10,

Дж

Не

менее

08Х14НДЛ 500 650 15 40 21

08Х15Н4ДМЛ 600 750 17 45 40