- •Глава 1 1

- •Глава 2 38

- •Глава 1

- •1.1. Труд как процесс и как экономический ресурс

- •1.1.1. Сущность трудового процесса

- •1.1.2. Труд в системе экономических ресурсов

- •Вещественно-энергетические ресурсы

- •1.1.3. Компоненты деятельности человека

- •1.2. Организация как деятельность и как экономическая система

- •1.2.1. Организация как деятельность

- •1.2.2. Организация как экономическая система

- •1.3.2. Функции нормирования труда

- •1.4. Заработная плата в системе управления предприятием

- •1.4.1. Доходы персонала и эффективность производства

- •1.4.2. Функции заработной платы

- •1.5. Предмет и структура курса «Организация, нормирование и оплата труда на предприятих отрасли».

- •Глава 2

- •2.1. Принципы организации и нормирования труда

- •2.2. Виды и границы разделения труда

- •2.3. Производственный, технологический и трудовой процессы

- •Классификация трудовых процессов

- •2.4.2. Режимы труда и отдыха. Дисциплина труда

- •Раздел V Трудового кодекса рф определяет виды и порядок предоставления времени отдыха:

- •2.5. Рабочее место.

- •Глава 3

- •3.1. Общая характеристика методов исследования трудовых процессов и затрат рабочего времени

- •3.2. Хронометраж 3.2.1. Порядок проведения

- •3.2.2. Оценка темпа работы при проведении хронометража

- •3.2.3. Выбор экономически оптимального количества замеров при хронометражеI

- •3.4. Анализ структуры рабочего времени методом моментных наблюдений

- •3.4.1. Сущность метода моментных наблюдений

- •3.4.2. Подготовка, порядок проведения и обработки результатов наблюдений

- •Глава 4

- •4.1. Нормативные материалы по организации труда

- •Нормативы времени на трудовые

- •Нормативы на трудовые приемы и

- •Глава 5

- •Значимость работы

- •5.9.7. Циклические процессы

- •5.9.3. Многофазные системы (методика оптимизации разделения труда по обслуживанию оборудования)

- •5.10. Установление норм выработки и нормированных заданий

- •Глава 7

- •7.2.1. Особенности организации и условий труда рабочих в аппаратурных производствах

- •7.3. Автоматизированные производства 7.3.1. Гибкие производственные системы (гпс)

- •7.4.1. Особенности труда обслуживающих (вспомогательных) рабочих

- •7.4.3. Обеспечение рабочих мест инструментом и материаламиI

- •Глава 8

- •8.5. Проблемы девиантного поведения на предприятиях

- •8.6. Организация социального партнерства

- •8.7. Коллективный договор

- •Глава 9

- •9.1. Общая характеристика систем управления трудовыми процессами и отношениями

- •9.2. Функции управления, мотивы руководителей и организационная структура предприятияI

- •Состав информации, необходимой для управления эффективностью производства (по подразделениям и планово-учетным единицам)

- •9.3. Система установления норм трудаI

- •9.4. Динамика освоения работыI

- •9.5. Организация пересмотра норм труда

- •9.6. Динамика продуктивности, норм затрат ресурсов и заработной платы на предприятии

- •9.7. Анализ организации, нормирования и оплаты трудаI

- •9.8. Анализ возможностей и результатов деятельности персонала предприятияI

- •9.9. Управление организационными преобразованиями

- •9.9.2. Сущность преобразований в управлении человеческими ресурсами предприятий

- •Нормы обслуживания и коэффициенты занятости основными функциями для одного рабочего

- •Нормы обслуживания и коэффициенты занятости основными функциями для звена из двух рабочих

- •Нормы обслуживания и коэффициенты занятости основными функциями для звена из трех рабочих

- •Глава 1 1

- •Глава 2 38

,

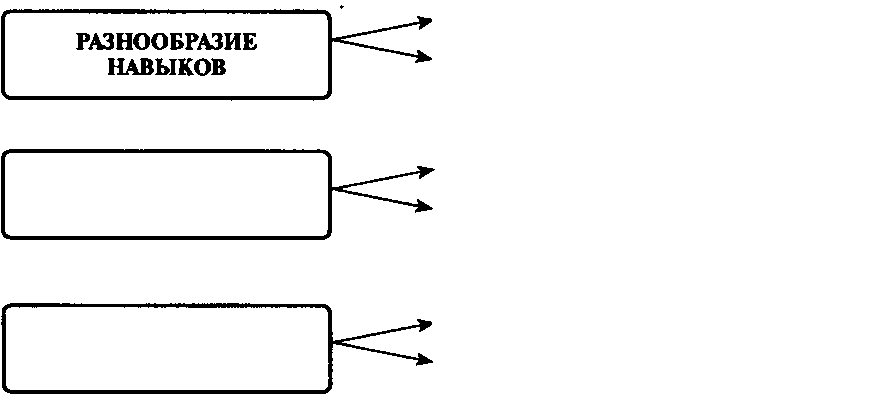

Обеспечение перекрестного обучения

Расширение

обязанностей, требующее более

разнообразных навыков

ОПРЕДЕЛЕННОСТЬ

РАБОЧЕГО ЗАДАНИЯ

Предоставление

проектов Формирование рабочих модулей

Информирование

о значимости - деятельности

Формирование

привлекательного имиджа организации

Предоставление

больших полномочий > для принятия

решений

Значимость работы

АВТОНОМНОСТЬ

Предоставление работнику больших полномочий и возложение на него большей ответственности

. Внедрение информационных систем

Предоставление руководителями объективной и оперативной информации

Рис. 5.2.2. Мероприятия пб проектированию рабочих мест на основе концепции обогащения труда

Источник: [Лютенс. С. 207].

Уточняется расположение и величина всех необходимых проходов и проездов.

Выполняется привязка (определение координат) оргтехоснастки, т. е. обоснование координат, определяющих ее расположение в пространстве рабочего места.

Рассчитывается площадь рабочего места.

Имеется ряд общих требований, которые должны учитываться при4тланировке рабочих мест. Прежде всего необходимо обеспечивать всемерную экономию движений, исключение из трудового процесса лишних, непроизводительных трудовых действий и приемов. Для решения этой задачи определяются длина и траектории трудовых движений, моделируется структура трудовых действий, разрабатываются рациональные маршруты передвижения рабочих. Практика показывает, что во многих случаях непроизводительные затраты времени на излишние хождения в пределах рабочего места, повороты и наклоны, поддержание деталей и т. п. можно ликвидировать, не внося каких-либо технических усовершенствований, а только за счет более рациональной планировки рабочего места, изменения последовательности выполнения приемов, более удачного размещения деталей и инструментов в рабочей зоне.

При определении размеров оснащения рабочего места следует исходить из эргономических требований, с учетом оптимального взаимодействия элементов системы «человек—машины—среда». Планировка рабочего места должна обеспечивать оперативное пространство, позволяющее рабочему свободно осуществлять необходимые трудовые приемы и движения, размещать материальные элементы производства. Выбор оптимальной рабочей позы производится на основе анализа физических усилий рабочего, выполняющего трудовой процесс, темпа и характера работы, размаха, траектории движений.

Продуктивность труда и сохранение здоровья работников существенно зависят от эстетического оформления рабочего места, в том числе от его цветовой гаммы.

Цветовое оформление, или «цветовой климат», должно соответствовать характеру производственного процесса и конкретным условиям труда. Для этого рекомендуется:

оргоснастку, как и оборудование, окрашивать по группам в соответствии с типом технологического оборудования или выполняемых операций;

оборудование и оргоснастку, занимающие значительные площади, окрашивать в оттенки цветов, создающих единый фон с производственным помещением;

при ограниченных размерах производственных помещений, большом нагромождении оборудования использовать многоцветовую окраску, которая создает иллюзию большого помещения;

крупногабаритные предметы окрашивать в светлые тона, а небольшие — в более насыщенные;

несущие части (основание, опоры, каркас) окрашивать в более темные цвета, чем остальные поверхности;

большие по площади поверхности окрашивать в основные цвета, которые оказывают положительное воздействие на психику и снимают зрительное напряжение работающих, а малые по площади поверхности — во вспомогательные цвета;

применять ограниченное количество цветов, так как много- цветность приводит к рассеиванию внимания, а одноцветность утомляет, работника;

при физическом труде, интенсивность которого регулируется самими работающими, в рабочей зоне применять теплые цвета (оранжевый, желтый);

при умственной или физической работе, требующей большой сосредоточенности, применять в основном малонасыщенные оттенки холодного цвета (голубой, зеленый);

при подборе фона оптимальной контрастности применять лакокрасочные материалы, дающие полуглянцевые и матовые поверхности;

в рабочей зоне с высоким уровнем шума или большим световым излучением применять голубой или серебристый цвета;

при выборе цветового фона учитывать психологическое воздействие различных цветов на человека.

5.3. Структура задач оптимизации технологических режимов работы оборудования

В условиях современного производства основной частью нормы времени чаще всего является машинное (аппаратурное) время, величина которого определяется режимами работы оборудования. Так, при механической обработке машинное время рассчитывается на основе соотношения между длиной пути и скоростью перемещения инструментов. Эти величины в свою очередь устанавливаются исходя из параметров режима обработки: глубины, подачи и скорости резания.

Как было показано в разд. 2.8, при оптимизации технологического и трудового процессов должны указываться ограничения по необходимому производственному результату, условиям труда, использованию средств производства и объемам производственных ресурсов. Выбор оптимального варианта должен осуществляться по критерию минимума суммарных затрат на заданную программу выпуска продукции.

Рассмотрим структуру задач оптимизации режимов технологического процесса на примере обоснования режимов механической обработки деталей на металлорежущих станках. Эти задачи анализируются в технической и экономической литературе уже в течение десятилетий. Одна из первых попыток оптимизации режима резания была предпринята Ф. У. Тейлором, который известен своими работами" не только по организации и нормированию труда, но и по технологии обработки металлов [Илек и др. С. 85]. При оптимизации режимов резания определяются наиболее эффективные значения скорости резания v, подачи s и глубины t, т. е.

*={v, 5, t). (5.3.1)

Область допустимых значении v, s9 t определяет система ограничений. Прежде всего должны соблюдаться технические ограничения, обусловленные характеристиками предметов труда, инструментов, приспособлений и оборудования. К числу этих характеристик относятся свойства обрабатываемого материала, требуемая точность и чистота обработки детали, статические и динамические характеристики станка, конструкция, материал, геометрические параметры, допустимый износ инструмента, жесткость системы «станок—приспособление—инструмент—деталь» (СД) и т. д.

В частности, при установлении режима резания должны соблюдаться ограничения вида:

Qr(X)<Q% (г = 1, 2, ..., (о) (5.3.2)

где Qr(X) — усилие на r-й элемент системы СД, соответствующее определенному варианту режима резания; Qf — допустимое усилие на r-й элемент системы СД.

Так, допустимость той или иной подачи проверяется по прочности державки резца и пластинки твердого сплава, по величине прогиба детали, возникающего вследствие радиального усилия резания, и по прочности механизма подачи стайка.

Наряду с ограничениями типа (5.3.2) должны соблюдаться ограничения, обусловленные параметрами применяемого оборудования. В частности, выбранное число оборотов шпинделя п(Х) должно соответствовать допустимому числу оборотов лд, указанному в паспорте станка.

В общем виде подобные ограничения записываются следующим образом:

ав{Х)е{а*}. (е = 1, 2, ..., п) (5.3.3)

Такая запись означает, что величины ае(Х) должны соответствовать множеству допустимых значений {а*}.

Из группы ограничений по условиям труда следует учитывать требования, обусловленные необходимостью удобного и безопасного отвода стружки из зоны резания. Для этого выбирают соответствующую геометрию инструмента, параметры режима резания, защитные приспособления. Психофизиологические и социальные ограничения, обусловленные конструкцией оборудования, должны учитываться при его проектировании.

При выборе режима резания большое значение имеют ограничения по программе выпуска продукции и использованию фонда времени оборудования. В существующих методиках эти ограничения учитываются недостаточно, хотя для выбора экономически наиболее эффективного режима обработки они являются одними из важнейших.

Зависимость объема выпуска продукции от режима резания характеризуется двумя обстоятельствами. С одной стороны, увеличение скорости резания приводит к уменьшению машинного времени на единицу продукции, с другой — при увеличении скорости существенно уменьшается стойкость инструмента, увеличивается число его переточек и, как следствие, увеличивается время простоев оборудования, вызванных заменой инструментов.

Чтобы учесть эти обстоятельства при выборе оптимального режима резания, будем исходить из того, что на каждом станке • можно выделить три состояния: машинную работу (резание),

простой во время и в ожидании смены инструмента и простой по всем остальным причинам. Соответственно можно записать:

К + К + (5.3.4)

где Км — коэффициент использования оборудования по машинному времени (удельный вес машинного времени в фонде времени работы станка); Ки — доля времени простоев оборудования при замене инструментов; Кп — доля времени простоев оборудования по остальным причинам.

Значениям X (т. е. скорости резания, подаче, глубине) соответствуют определенные величины машинного времени на единицу продукции. На основе этих величин для каждого А" можно установить величину коэффициента использования оборудования по машинному времени — необходимому для выполнения производственной программы:

KW=

k

FN

, (5.3.5)

где Pk — программа выпуска деталей к-го вида в планируемом периоде; tuk(X) — машинное время на единицу продукции fc-ro вида; Fx — располагаемый фонд времени одного станка в планируемом периоде; N— количество используемых единиц оборудования.

Наряду с коэффициентом машинного времени каждому варианту режима обработки соответствует коэффициент простоев, связанных с заменой инструментов, — КН(Х). Эта величина рассчитывается исходя из стойкости режущего инструмента, определяющей частоту его переточек, и времени на смену инструмента, которое зависит от организации обслуживания рабочих мест. В частности, если рабочий-станочник сам затачивает и меняет инструмент, время на смену инструмента будет включать продолжительность действия рабочего по снятию инструмента, его заточке, установке и переходов. При централизованной заточке и доставке инструмента на рабочее место время на смену инструмента будет определяться продолжительностью действий по снятию затупившегося и установке нового инструмента.

Величину Кк(Х) можно определить по формуле:

jTjiV

где R(X) — среднее количество простоев оборудования во время замены или подправки инструмента за период Fx (при прочих равных условиях величина R(X) пропорциональна стойкости инструмента); tn(X) — среднее время на одну замену (подправку) инструмента.

Коэффициент машинного времени, который можно реально обеспечить при данной системе замены инструментов, устанавливается исходя из формул (5.3.4) и (5.3.6). Величина Кп в формуле 5.3.4 при расчетах режима резания может быть либо независимой от Л" (при обслуживании рабочим одного станка), либо связанной с ним зависимостью, близкой к функциональной (при многостаночной работе)I. В дальнейшем будем считать, что величина Кп однозначно определена. При этом на основе формул (5.3.4) и (5.3.6) имеем:

К*(Х) = 1 - Кп - КИ(Х) = 1 - Кп (5.3.7)

Таким образом, каждому варианту режима обработки и каждой системе организации обслуживания рабочих мест соответствуют определенные величины коэффициентов К„{Х) и К*(Х). Для выполнения программы выпуска продукции необходимо, чтобы соблюдалось ограничение:

К*(Х)>КНМ(Х). (5.3.8)

Оптимальный вариант, удовлетворяющий ограничениям (5.3.2), (5.3.3) и (5.3.8), должен определяться по критерию минимума суммарных затрат на заданную программу выпуска продукции.

В условиях действующего производства при фиксированном количестве единиц используемого оборудования варианты режимов обработки будут различаться в основном расходами: на оплату труда рабочих — ^(Л), инструмент — SU(X) и на электроэнергию — 5Э(А). В этом случае целевой функции (5.3.9) будет эквивалентна функция:

S(X) = [Sp(X) + 5Н(Л) + S3(X)] min. (5.3.9)

На основе соотношений (5.3.2), (5.3.3), (5.3.8), (5.3.9) структуру задачи оптимизации технологического режима в условиях действующего производства при фиксированном количестве единиц оборудования можно представить в следующем виде: найти

Х= {v, /},

при котором

Qr{X)<Q% (r = 1, 2, ..., со)

яДЛеК}, (е = 19 2, ..., и)

к1{х)>к:{х\

S(X) = [Sp(*) + S„(X) + S3(X)] -> min.

Расчеты при выборе оптимального режима резания выполняются в следующем порядке.

В соответствии с требованиями к точности и чистоте обрабатываемой поверхности и с величиной припуска устанавливается глубина резания /. При черновой обработке стремятся работать с максимальной глубиной резания, допустимой системой СД. Чистовая обработка ведется при небольшой глубине резания. Так, если при обработке на токарном станке припуск составляет 5 мм, то черновая обработка может вестись при /= 4 мм, а чистовая — при t = 1 мм.

Исходя из принятой глубины резания выбирается подача, обеспечивающая выполнение требований к качеству обработки с учетом геометрии инструмента и допустимых усилий в системе СД. Величина подачи при чистовой обработке регламентируется в основном необходимым качеством обрабатываемой поверхности.

На основе глубины резания и подачи устанавливается скорость резания. При этом учитываются: требуемая точность и чистота обработки, геометрия и материал инструмента, механические характеристики и материал заготовки, допустимые усилия в системе СД, экономически наиболее эффективные периоды стойкости инструмента.

Для выбранной скорости резания определяются число оборотов шпинделя, необходимая мощность станка и двойной крутящий момент. Эти величины сопоставляются с паспортными данными станка. Исходя из уточненного числа оборотов шпинделя рассчитывается фактическая скорость резания.

В зависимости от конкретных производственных условий и возможностей применения вычислительной техники на практике используются различные методики установления режимов обработки. При оперативном нормировании чаще всего используются общемашиностроительные нормативы режимов резания, а также различного рода таблицы и номограммы, позволяющие сократить трудоемкость технологических расчетов. Наряду с этим все большее применение получают автоматизированные системы технологического проектирования и нормирования труда, важнейшей частью которых являются алгоритмы и программы оптимизации режимов обработки.

В связи с расширяющимся применением оборудования с числовым программным управлением (ЧПУ) и гибких автоматизированных производств (ГАП) наиболее перспективными являются комплексные системы проектирования производственных процессов, включающие комплексы взаимосвязанных расчетов по выбору оптимальных вариантов последовательности обработки, технологического оборудования, инструмента, приспособлений, режимов резания, по определению всех составляющих нормы времени с учетом масштабов выпуска продукции и этапов ее освоения. Результаты расчетов выдаются в виде технодого-нормировочных карт, в которых для каждой операции указываются: оборудование, инструмент, приспособления, режимы обработки, норма времени и разряд работы. Наряду с этим при выполнении операции на станке с числовым программным управлением выдается программа работы станка.

После выбора оптимального варианта режима обработки машинное время на операцию однозначно определяется установленными значениями технологических параметров. Так, при обточке детали на токарном станке машинное время определяется по формуле:

_ L l + ll+l2

'м 1

nSo

где L — длина пути инструмента в направлении подачи, мм; / — длина обрабатываемой поверхности, мм; 1{ — длина врезания инструмента, мм; /2 — длина перебега инструмента, мм; п — число оборотов в минуту; sQ — подача в мм на оборот; sM — подача в мм/мин; /— число рабочих ходов (проходов), определяется соотношением припуска на обработку h и глубины резания t при каждом рабочем ходе, т. е. t{ + t2 + ... + ti = = А.

5.4. Проектирование трудовых приемов

Необходимость выбора оптимальных приемов труда объективно обусловлена тем, что одни и те же элементы операций могут выполняться различными способами, каждому из которых соответствуют различные значения времени выполнения приема и степени нагрузки на организм работника.

Сущность оптимизации трудовых приемов рассмотрим исходя из типовой структуры задач оптимизации норм труда, уста- новленной в разд. 2.8.

В общем случае проектирование трудового приема заключается в установлении состава трудовых действий и движений, их последовательности, сочетаний, темпа труда, траекторий перемещения рук, ног, корпуса. Наряду с этим в некоторых задачах требуется выбрать оснащение рабочего места и другие характеристики организации труда. Все эти элементы определяют в данных задачах множество неизвестных X.

При оптимизации трудовых приемов необходимо учитывать ограничения по допустимым формам сочетания движений, их траекториям, темпу труда.

Прежде всего необходимо, чтобы темп работы при всех вариантах организации труда w(x) не превышал предельно допустимого для данных условий т. е.

w(X) < wm. (5.4.1)

Величина wm определяет такое наибольшее значение темпа выполнения данного приема труда, при котором с учетом необходимого времени на отдых обеспечивается сохранение здоровья и нормальной работоспособности исполнителей операции. Таким образом, величина w^ определяет не просто допустимый темп, а верхнюю границу его возможных значений. Ограничение (5.4.1) является следствием более общего ограничения:

У{Х) < Гпд, (5.4.2)

где у(Х) — величина утомления при выполнении различных вариантов приема труда; Y — предельно допустимая для данных условий величина утомления.

Как правило, трудовые приемы должны выполняться в физиологически оптимальном темпе, которому соответствует минимум затрат рабочей силы на единицу результата работы. И. М. Сеченов отмечал, что «для каждой группы мышц существует известный оптимум быстроты и величины действия, дающий наибольший эффект; пока оба фактора держатся ниже этого уровня, усталость нарастает с увеличением работы медленнее, чем величина последней; за пределом же оптимума, наоборот, — быстрее» [Сеченов. С. 134]. Установлен ряд величин, характеризующих физиологически оптимальный темп. В частности, оптимальная скорость ходьбы в нормальных условиях составляет примерно 4 км/ч. Этой величине соответствует минимальный расход энергии на каждый метр пути.

При отклонениях от физиологически оптимального темпа, которые могут быть объективно необходимы, требуется дополнительное время на отдых для восстановления нормальной работоспособности. Поэтому критерием оптимальности приема труда при заданной оснащенности рабочего места является минимум суммарного времени, включающего время выполнения приема /р(А) и время отдыха, соответствующее принятому темпу труда, /ОТД(Л), т. е.

КХ) = [/ (А) + tma(X)] -> min. (5.4.3)

В расчетах норм времени скорость выполнения трудовых движений, как правило, задана нормативами времени, т. е. ограничение по темпу труда обычно имеет следующий вид:

н<Л) = wH> (5.4.4)

где wH — нормальный темп выполнения трудовых движений при данных условиях труда.

При ограничении (5.4.4) критерием оптимальности трудового приема будет длительность его выполнения:

t{X) = tp(X) min. (5.4.5)

Если при проектировании трудового приема определяется не только состав трудовых действий и движений, их последовательность, темп, сочетания, но и наиболее эффективное оснащение рабочего места, то варианты X должны сравниваться по критерию приведенных затрат.

При заданной скорости трудовых движений оптимизация приемов труда осуществляется по трем основным направлениям: минимизации числа элементов, необходимых для осуществления цели данного приема (т. е. для получения заданного результата), минимизации траекторий трудовых движений и максимизации их совмещений во времени.

Основным методом выбора оптимальных приемов труда в настоящее время становится микроэлементное нормирование.

Наряду с системами микроэлементных нормативов для выбора оптимальных приемов труда используется хронометраж. В процессе хронометража целесообразно оценивать темп выполнения трудовых приемов.

В условиях массового производства проектирование оптимальных приемов труда, как правило, должно осуществляться на основе сочетания аналитически-расчетного метода (применение микроэлементных нормативов) и аналитически-исследовательского метода (хронометраж). С помощью аналитически- расчетного метода сравниваются варианты выполнения работы и находится длительность выполнения оптимального приема труда. Затем этот вариант экспериментально проверяется на рабочем месте с помощью хронометража.

По данным эксперимента уточняется проектный вариант и окончательно устанавливается нормированное время на выполнение данного приема.

5.5. Определение слагаемых нормы времени

Как было показано в разд. 2.6, нормы времени (длительности и трудоемкости операций) в общем случае включают следующие виды затрат времени: оперативного, обслуживания рабочего места, подготовительно-заключительного, на отдых и личные надобности, объективно неизбежных перерывов по организационно-техническим причинам.

Оперативное время, как правило, должно устанавливаться аналитически-расчетным методом на основе оптимизации режимов работы оборудования и приемов труда. В зависимости от типа производства, особенностей технологии и возможностей механизации расчетов используются нормативы различной степени укрупнения. При массовом выпуске продукции, особенно в условиях поточных линий сборки, применяют микроэлементные нормативы на трудовые движения. В крупносерийном производстве используются нормативы на трудовые действия и приемы, в серийном — нормативы на приемы и комплексы приемов, в мелкосерийном и единичном производствах — наиболее укрупненные нормативы основного, вспомогательного и оперативного времени, а также типовые нормы.

Учитывая, что оперативное время включает основное время и неперекрываемую часть вспомогательного времени, необходимо стремиться к выявлению элементов производственного процесса, которые могут выполняться одновременно (параллельно). В частности, вспомогательное время на измерение размеров деталей при обработке на станках должно в максимально возможной степени перекрываться машинным временем. Некоторые элементы вспомогательного времени на установку деталей в приспособлении также могут перекрываться машинным временем.

При механической обработке возможна оптимизация структуры оперативного времени в результате сокращения изменений режимов обработки при выполнении различных технологических переходов. После выбора режима для каждого перехода необходимо найти такую последовательность обработки поверхностей детали, при которой затраты времени на управление станком минимальны. Кроме этого необходимо проанализировать, что выгоднее: сокращение затрат машинного времени за счет оптимизации режимов резания для каждого отдельного перехода или сокращение затрат вспомогательного времени за счет уменьшения различий в режимах выполнения технологических переходов.

Время на обслуживание рабочего места должно устанавливаться на основе проектирования оптимального разделения и кооперации труда между основными и вспомогательными рабочими по обеспечению рабочих мест заготовками, инструментом, вспомогательными материалами, уходу за оборудованием, уборке стружки и т. д. Такой подход в наибольшей мере реализован на Волжском автозаводе и других предприятиях, работающих по его системе. В объединении «АвтоВАЗ» разработаны нормативы времени на большую часть операций по обслуживанию рабочих мест, на так называемые периодические элементы обслуживания при подналадке станков, замене инструментов, подготовке рабочего места в начале смены и уборке в конце смены. Спроектированы оптимальные регламенты обслуживания, графики принудительной замены инструмента, подачи материалов и т. п., что обеспечивает минимум простоев оборудования и возможность наиболее обоснованного аналитического нормирования времени на обслуживание рабочих мест.

На большинстве предприятий to6 обычно устанавливается по нормативам в процентах от основного и оперативного времени. При нормировании операций механической обработки в условиях массового и серийного производства обычно выделяется время технического обслуживания /тех и время организационного обслуживания / .

Эти величины рассчитываются по формулам:

'тех <опШ0> t =t

'орг 'on шо>

где дтех — норматив времени на техническое обслуживание в процентах от основного (машинного) времени; яорг — норматив времени на организационное обслуживание в процентах от оперативного времени.

В условиях мелкосерийного и индивидуального производства, а также при нормировании ручных работ (слесарных, сборочных, монтажных и т. п.) время на обслуживание рабочих мест устанавливается, по нормативам в процентах от оперативного времени:

где to6 — норматив времени на обслуживание рабочего места в процентах от оперативного времени.

Существующие нормативы времени на обслуживание рабочих мест установлены, как правило, на основе данных фотографий рабочего времени по группе однородных цехов (участков) и не могут учесть особенности каждого из них, определяющие наиболее эффективное обслуживание оборудования в конкретных производственных условиях. Поэтому для многих производственных условий время обслуживания рабочих мест целесообразно устанавливать не в процентах к основному или оперативному времени, а в минутах за смену с учетом оптимального регламента обслуживания и возможностей перекрытия времени обслуживания другими составляющими времени выполнения операций. Порядок отнесения времени обслуживания на единицу продукции при нормировании затрат этого времени в минутах за смену изложен в разд. 5.1.

Подготовительно-заключительное время устанавливается для изучения технической и планово-учетной документации (чертежей, технологических и маршрутных карт, нарядов и т. п.), наладки оборудования, получения материалов, заготовок, инструмента на каждую партию деталей, сдачи изготовленной продукции.

В условиях массового производства, где каждое рабочее место специализировано на выполнении одной операции, подготовительно-заключительное время не устанавливается. При выполнении слесарно-сборочных и некоторых других работ, где доля этого времени невелика, его нормируют в процентах от оперативного времени и включают в норму длительности операции исходя из общего норматива времени на обслуживание рабочего места и подготовительно-заключительную работу.

На участках механической обработки деталей при серийном, мелкосерийном и индивидуальном выпуске продукции на каждую работу устанавливается норма подготовительно-заключительного времени. Как правило, она определяется на основе общемашиностроительных или отраслевых нормативов в зависимости от типа оборудования, оснастки, способа крепления заготовок, количества применяемых инструментов, сложности наладки.

Время на отдых и личные надобности устанавливается по межотраслевым методическим рекомендациям и нормативам, разработанным НИИ труда. Как показали физиологические исследования, время, необходимое на отдых в течение рабочей сме- ны, Готд линейно зависит от величины утомления:

Гетд = -0,58У, (5.5.1)

где У — показатель утомления в относительных единицах.

По данным НИИ труда, величина У в реальных производственных условиях находится в пределах от 10 до 77 единиц. В диапазоне 25—40 единиц утомление считается умеренным.

Для расчетов по формуле (5.5.1) требуется проведение трудоемких физиологических исследований с привлечением специалистов-физиологов и соответствующей аппаратуры. Поэтому исходя из формулы (5.5.1) разработан более простой метод определения времени на отдых по значениям элементов условий труда. При разработке этого метода проводились физиологические эксперименты по изучению влияния различных элементов условий труда на показатель утомления работников. Чтобы выделить влияние конкретного элемента условий труда на показатель утомления, сравнивалось утомление, развивающееся при нормальном значении элемента, например при /= 22 °С, с утомлением, вызванным работой в неблагоприятных условиях, например при температуре воздуха t = 34 °С. Все остальные элементы условий труда были одинаковы, поэтому разница между показателями утомления, полученными в обоих экспериментах, относилась за счет влияния температуры воздуха. В данном примере при нормальной температуре воздуха показатель утомления равнялся 15, а при /= 34 °С величина показателя утомления составила 31. Время на отдых рассчитывалось по формуле (5.5.1) исходя из разницы показателей утомления:

Т = -0,58 У = —0,58[—31 - (-15)] = -0,58 (-16) = 10 (мин).

Аналогично определялось время на отдых и для других элементов условий труда. Общее время на отдых для данного вида работы рассчитывается как сумма времени отдыха, соответствующего различным элементам условий труда. При этом учитывается, что ряд элементов условий труда, действуя в комплексе, усиливает влияние друг друга. Например, время на отдых, обусловленное высокой температурой воздуха, увеличивается при тяжелой физической работе. При одновременном действии вредных веществ и повышенной температуры или физической нагрузки и т. д. вводятся коэффициенты, увеличивающие время отдыха.

В целом время на отдых не должно быть менее 10 мин в смену (время на производственную гимнастику). Кроме того, всем работающим независимо от вида труда выделяется не менее 10 мин на личные надобности. Таким образом, общее время на отдых и личные надобности должно быть не менее 20 мин в смену.

В тех случаях, когда имеются перерывы в занятости работников, обусловленные технологией или организацией производства и равномерно распределяющиеся в течение смены, они могут рассматриваться как отдых при нормальных санитарно- гигиенических условиях в цехе. Для того чтобы определить, нужно ли в этом случае дополнительно предоставлять время на отдых, требуется отдельно подсчитать суммарное время этих перерывов и необходимое время на отдых. Если суммарное время перерывов полностью не перекрывает время на отдых, то при разработке норм времени учитывается только разность указанных величин.

Нормативы времени на отдых разработаны в минутах на 8-часовую смену и в процентах от оперативного времени. Как правило, следует использовать нормативы, выраженные в минутах. Если в конкретных производственных условиях рабочая смена больше или меньше 8 часов, то время отдыха изменяется пропорционально длительности смены.

При нормировании времени отдыха по методике НИИ труда учитываются следующие элементы условий труда: физическая нагрузка, нервное напряжение, рабочая поза и перемещения в пространстве, монотонность работы, ее темп, метеорологические условия (температура, влажность, подвижность воздуха, тепловое излучение), вредные вещества, производственный шум, ультразвук, вибрация, освещение, электромагнитные поля.

В качестве примера в табл. 5.5.1 приведено время на отдых в зависимости от нервного напряжения, а в табл. 5.5.2 — в зависимости от темпа работы.

Аналогичные по структуре таблицы разработаны по остальным элементам условий труда.

Таблица

5.5.7

Время

на отдых для компенсации нервного

напряжения

Характеристика

работы

Время

на отдых за смену

мин

%

от

оперативного времени

Работы

средней точности. Размер объекта

различения 1,1-0,51 мм

Работы

на подмостках с ограждением

3

0,75

Работы

высокой точности. Размер объекта

различения 0,5-0,31 мм

Работы

по вождению средств транспорта

(локомотивы, автотранспорт,

электрокары)

Работа

на небольшой высоте без ограждения

или с ограждением над расплавленным

металлом, раскаленным полом

металлургических агрегатов

6

1,5

Работы

особой точности. Размер объекта

различения 0,3—0,15 мм

Работы,

выполняемые на высоте или на

подмостках без ограждения, когда

применение индивидуальных средств

безопасности не учитывается нормами

труда

Работа

с ответственностью за безопасность

окружающих, с риском травматизма

14

3,5

Работы

наивысшей точности. Размер объекта

различения менее 0,15 мм

Работы,

связанные с высоким личным риском

16

4

Таблица

5.5.2 Время

на отдых в зависимости от темпа работы

Темп

работы

Время

на отдых за смену

число

трудовых движений в минуту

число

трудовых действий в час

мин

%

от оперативного времени

26-60

61-100 Более

100

601-1440

1441-2400 Более

2400

3

12 17

0,75

3

4,5

Источник:

[Определение нормативов... С. 15].

Д^ля таких элементов условий труда, как вибрация и волны СВЧ, предусматривается ограничение времени их воздействия на работающих. Так, суммарная длительность воздействия вибрации при использовании ручных машин составляет в зависимости от уровней виброскорости от 20 до 320 мин за смену.

Существенные особенности имеет нормирование времени отдыха на Волжском автозаводе (ВАЗ). Здесь нормативы времени отдыха устанавливаются в процентах не от оперативного времени, а от времени активной занятости работников, которое в общем случае учитывает все виды непосредственной занятости работников.

Следует отметить, что оценка влияния структуры занятости работников на их утомление, а следовательно, на величину времени отдыха требует дальнейших исследований.

Время перерывов в работе оборудования и занятости рабочих включается в состав норм времени, если устранение этих перерывов практически невозможно или экономически нецелесообразно. Величина нормируемых перерывов по организационно- техническим причинам существенно зависит от норм обслуживания и численности, в частности от соотношений между количеством единиц технологического и транспортного оборудования (например, между количеством станков и мостовых кранов), соотношений между численностью основных и вспомогательных рабочих и т. п.

5.6. Принципиальные схемы определения численности персонала

Можно выделить три основных подхода к определению численности персонала:

Маржиналистский.

Экспертно-статистический.

Аналитически-нормативный.

Маржиналистский подход основан на анализе предельной продуктивности факторов производства. Одним из первых этот принцип изложил А. Маршалл. Он использовал понятие «предельный работник», для которого чистый продукт от его деятельности равняется заработной плате. А. Маршалл подробно анализировал ход рассуждений предпринимателя, который стремится нанять такое количество работников, которое обеспечит ему максимум чистого дохода [Маршалл. Т. 2. С. 216—217].

Планирование численности персонала на основе маржина- листского анализа может осуществляться как при фиксированных затратах на оборудование и материалы, так и в рамках общей задачи оптимизации затрат на все виды производственных ресурсов.

В настоящее время методы маржиналистского анализа эффективности производственных ресурсов детально излагаются во всех учебниках по экономической теории. Поэтому в данной работе эти методы не рассматриваются.

Экспертно-статистический подход основан на установлении статистических зависимостей между численностью персонала и влияющими на нее факторами. В качестве исходной информации используется отчетная информация по видам деятельности, отраслям, предприятиям и их подразделениям. Статистические зависимости обычно устанавливаются методами регрессивного анализа. Полученная зависимость иногда корректируется на основе экспертных оценок специалистов.

При использовании экспертно-статистических методов прежде всего необходимо учитывать, что статистические зависимости справедливы лишь в среднем для совокупности анализируемых объектов. Но что справедливо в среднем для группы, далеко не всегда верно для отдельного объекта. Исходя из этого экспертно-статистические методы могут применяться для ориентировочных расчетов численности в рамках однородной групг пы предприятий (данной фирмы, концерна и т. д.) и их подразделений. При этом результаты расчетов целесообразно использовать с учетом эффекта статистического ансамбля, т. е. компенсировать объективно неизбежные погрешности расчета для отдельного предприятия (подразделения).

Это означает, в частности, что если расчет выполняется по группам персонала (профессиям, уровням квалификации), то полученные данные надо использовать преимущественно для планирования суммарной численности работающих. Дальнейшую дифференциацию расчета по отдельным категориям персонала целесообразно выполнять на основе рассмотренных ниже аналитически-нормативных методов. Практически результаты расчетов на основе экспертно-статистических методов лучше использовать не столько для определения численности персонала, сколько для планирования средств на оплату труда. Распределение этих средств по группам персонала и сотрудникам осуществляется с учетом особенностей конкретных трудовых процессов.

Аналитически-нормативный подход к определению численности персонала предполагает анализ конкретного трудового процесса, проектирование рациональной организации труда, нормирование трудоемкости работ по каждой группе персонала и на этой основе установление норм численности. Такой подход возможен как в условиях действующего предприятия, так и при проектировании предприятий и их подразделений. Расчет норм численности может осуществляться при заданном варианте разделения труда и в процессе решения общей задачи оптимизации взаимодействия и численности работающих.

Следует отметить, что без аналитически-нормативных расчетов практически невозможно определить величину чистого дохода, соответствующего каждому варианту численности персонала. Поэтому аналитически-нормативный подход к установлению численности персонала является основным. При его применении должны учитываться как производственные ситуации, так и особенности организации труда различных групп персонала.

Принципиальный подход к расчету норм обслуживания и численности прежде всего определяется характером взаимодействия рабочих и оборудования. Возможны две схемы такого взаимодействия: «без ожидания» и «с ожиданием». В первом случае в нормальных производственных условиях не должны возникать организационные перерывы в работе оборудования и занятости работников, во втором такие перерывы объективно возможны. По схеме «без ожидания» обычно осуществляется взаимодействие рабочего-станочника с контролерами, транспортными рабочими (кроме крановщиков), слесарями по ремонту оснастки. Взаимодействие по схеме «с возможным ожиданием» характерно для наладчиков, многостаночников, слесарей по ремонту оборудования.

При первой из указанных схем взаимодействия расчетная численность рабочих однозначно определяется трудоемкостью соответствующих работ.

Численность рабочих, при которой обеспечивается выполнение планируемого объема работ, должна удовлетворять соотношению:

Xw.

= Ч Л (5.6.1)

Лв

Отсюда:

Е'А.

где Рк — количество единиц работы Л-го вида за плановый период; Н — норма трудоемкости единицы работы Л-го вида для ра-

Т ki

ботников /-Й группы; Fj — фонд времени одного рабочего /-й группы в плановом периоде, Къ — коэффициент выполнения норм.

Следует отметить, что величины Нт должны соответствовать реально необходимым затратам времени, т. е. эти величины должны устанавливаться с учетом коэффициента выполнения норм (см. разд. 2.8).

Возможны различные модификации зависимости (5.6.2). Так, численность рабочих может быть установлена на основе норм обслуживания, определяемых по формуле:

(5.6.3)

где Нво — норма времени обслуживания, характеризующая затраты времени за смену, необходимые для обслуживания одного

объекта (станка, м2 площади и т. п.) одним или группой рабочих данной группы в конкретных производственных условиях.

При использовании норм обслуживания расчетная численность работников определяется по формуле:

u

Ч/=7Г' (5.6.4)

где Nt-r количество объектов обслуживания для рабочих /-й группы.

В тех случаях, когда взаимодействие рабочих между собой и с оборудованием осуществляется по схеме «с возможным ожиданием», т. е. когда объективно возможны организационные перерывы в занятости рабочих и простои технологического оборудования в ожидании обслуживания, могут быть различные соотношения между количеством единиц оборудования и численностью рабочих. Пусть, например, группа рабочих мест обслуживается бригадой наладчиков. С увеличением их численности простои оборудования основных рабочих (операторов) в ожидании обслуживания будут уменьшаться. Но вместе с тем будут расти затраты на содержание наладчиков. Следовательно, здесь необходим выбор наиболее эффективной численности наладчиков, при которой заданный производственный результат достигается с минимальными суммарными затратами производственных ресурсов. Аналогичные задачи возникают при расчете норм обслуживания и численности для дежурных слесарей, электриков и других групп рабочих, взаимодействующих с оборудованием по схеме «с возможным ожиданием».

Рассмотрим принципиальную схему оптимизации структуры ресурсов на примере производственного участка.

5.7. Структура задач оптимизации норм обслуживания и численности

В соответствии с типовой структурой задач оптимизации прежде всего необходимо определить:

множество оптимизируемых параметров; систему ограничений по необходимому производственному результату, условиям труда и возможным объемам ресурсов;

целевую функцию, соответствующую критерию минимума суммарных затрат на заданный объем выпуска продукции.

ЕсЛи устанавливается оптимальная структура ресурсов производственного подразделения, множеством параметров, значение которых требуется определить, будут нормы численности для сотрудников различных профессионально-квалификационных групп, количество единиц оборудования по технологическим группам и объем запасов предметов труда:

X={M,N,Q}, (5.7.1)

где М, N, Q— множества, характеризующие соответственно структуры персонала, оборудования и запасов.

Целевые функции, соответствующие критерию минимума суммарных затрат на заданную программу выпуска продукции, можно представить следующим образом.

Если определяется структура всех производственных ресурсов, то

S(X) = [Sm(X) + Sn(X) + Sq(X)] -> min, (5.7.2)

где Sm(X), Sn(X), Sg(X) — затраты соответственно на персонал, оборудование и запасы предметов труда, рассчитанные на необходимый объем выпуска продукции.

Если количество единиц оборудования и объем запасов предметов труда фиксированы, то

S(X) =Sm(X) = £НчЛ min, (5.7.3)

I

где Нч — норма численности персонала /-й группы; затраты в единицу времени на одного рабочего /-й группы.

Рассмотрим теперь зависимости, соответствующие системе плановых, организационных, технических и других ограничений. Поскольку оптимизируется структура затрат, прежде всего должно быть задано ограничение по необходимому производственному результату — объему выпуска продукции (или планируемому уровню использования производственной мощности). Кроме того, должны учитываться ограничения по допустимой занятости рабочих в течение смены, определяющей, при прочих равных условиях, тяжесть труда, а также ограничения по условиям хранения запасов^ возможностей привлечения инвестиций и др.

Для формализации ограничений по заданной программе выпуска продукции основным является тот факт, что каждая единица технологического оборудования в общем случае может находиться в следующих состояниях: действовать (работать) и простаивать во время обслуживания рабочими, в ожидании обслуживания и в ожидании работы (заготовок, сырья). При этом объем продукции пропорционален среднему числу действующих единиц оборудования. Поэтому ограничение по необходимому объему продукции можно выразить в таком виде:

(5.7.4)

Fo

где А(Х) — среднее количество действующих единиц оборудования в зависимости от структуры ресурсов; Ан — среднее количество действующих станков, необходимых для выполнения производственной программыI; Рк — программа выпуска деталей &-го вида; — время действия оборудования при изготовлении единицы продукции А;-го вида (соответствует свободному машинному времени при многостаночной работе и оперативному времени при обслуживании одним рабочим одного станка); FQ — фонд времени использования единицы оборудования в плановом периоде.

Ограничению (5.7.4) эквивалентно следующее соотношение:

(5 7 5)

где Ка(Х) — коэффициент времени действия оборудования в зависимости от Х\ Кан — коэффициент времени действия оборудования, необходимый для выполнения программы.

Помимо объема выпуска продукции в непосредственной зависимости от численности рабочих находится степень их занятости в течение смены, которая в значительной мере определяет тяжесть труда. При прочих равных условиях с уменьшением численности рабочих растет время, которое каждый из них непосредственно занят трудовой деятельностью. Для обеспечения нормальных условий труда это время во всех случаях не должно превышать периода, равного разности между продолжительностью смены и нормативным временем на отдых и личные надобности работающих за смену.

Ограничения по допустимой суммарной занятости рабочих каждой группы в течение смены целесообразно выражать в следующей форме:

K3XX) = K3lli, (/ = 1 ... л) (5.7.6)

где Кз — коэффициент суммарной занятости одного сотрудника 1-й группы в течение смены, соответствующий Х\ К — нормативный коэффициент суммарной занятости сотрудника /-й группы в течение смены.

Одним из основных аспектов психофизиологического обоснования норм труда должно быть установление нормативных коэффициентов занятости рабочих. Эти коэффициенты должны быть заданы для типовых условий выполнения трудовых процессов с учетом всех факторов, определяющих тяжесть труда. В практических расчетах эти коэффициенты могут быть установлены на основе нормативов времени на отдых и личные надобности:

К =1 -Zk (5.7.7)

зн, Т

1 см

где Тотл — нормативное время на отдых и личные надобности в минутах за смену, Тсм — время смены.

Остальные ограничения определяются особенностями конкретной производственной системы.

Кроме ограничений (5.7.6) по допустимой суммарной занятости рабочих при оптимизации норм обслуживания и численности должны учитываться также ограничения по допустимой занятости рабочих выполнением основных функций:

(5.7.8)

где К0(Х) — коэффициент занятости рабочих данной группы основными функциями, соответствующий определенной численности рабочих; Кон — нормативный коэффициент занятости рабочих данной группы основными функциями.

Величина К определяется по формуле, аналогичной (5.7.7):

Т +Т

Kw= 1 - -22 S2L, (5.7.9)

_ _ тсм

где Гдоп — время, необходимое для выполнения дополнительных функций рабочими данной группы за смену.

Таким образом, оптимальной является такая численность персонала производственной системы, при которой достигается минимум затрат на заданный объем выпуска продукции (целевые функции (5.7.2) или (5.7.3)) и соблюдаются ограничения по:

необходимому производственному результату (соотношения (5.7.4) или (5.7.5));

суммарной занятости персонала в течение смены (ограничение (5.7.6));

занятости персонала основными функциями (ограничение (5.7.8)).

Методика расчетов по данной модели рассмотрена в разделе 5.9.

5.8. Общая задача оптимизации разделения труда, норм обслуживания и численности

Для постановки задач оптимизации разделения труда необходимо учитывать характер взаимодействия различных групп рабочих. С этих позиций все виды работ, выполняемых на участке (в цехе), можно разделить на две группы: продукционные и обеспечивающие.

Продукционные работы характеризуются тем, что время их выполнения объективно входит в длительность производственного цикла изготовления продукции. К продукционным работам относятся, в частности, управление технологическим оборудованием, его наладка, ремонт при отказах, сборка изделий и т. д. Любая задержка в выполнении этих работ может привести к уменьшению выпуска продукции, ухудшению ее качества и увеличению длительности производственного цикла. При выполнении продукционных работ в нормальных производственных условиях объективно могут возникать перерывы в работе оборудования и занятости рабочих (помимо перерывов на отдых и личные надобности).

Обеспечивающие работы могут выполняться параллельно (одновременно) с основным технологическим процессом.

К ним относятся, в частности, работы по комплектованию заготовок и инструмента, уборке помещений, большинство контрольных и транспортных работ. Время выполнения этих работ в нормальных условиях не увеличивает цикла изготовления продукций участка (цеха). Сроки их начала и окончания могут изменяться в достаточно широких пределах без ущерба для качественных и количественных показателей производства.

Деление работ на продукционные и обеспечивающие не соответствует их делению на основные и вспомогательные. Предлагаемая классификация работ обусловлена особенностями взаимодействия работников с оборудованием, а не названиями профессий или видов работ. Примером этого является работа контролеров. При контроле деталей непосредственно на станке, который во время контроля простаивает, работа контролеров будет продукционной. Контроль деталей, не вызывающий простоев оборудования и основных рабочих (выполняемый параллельно с изготовлением продукции), будет относиться к обеспечивающим работам.

В современном производстве сколько-нибудь значительное совмещение функций рабочих эффективно, как правило, лишь в пределах каждой из двух указанных групп работ. Закрепление за одним рабочим тех и других работ целесообразно при условии, что рабочий будет выполнять обеспечивающие работы только тогда, когда он свободен от выполнения продукционных.

Исходя из предложенной классификации работ, рассмотрим структуру задач оптимизации функционального разделения труда по обслуживанию технологического оборудования.

Первым этапом постановки этих задач является количественная характеристика вариантов взаимодействия исполнителей.

Как видно из признаков, характеризующих обеспечивающие работы, при их выполнении в нормальных производственных условиях не должны возникать перерывы в работе оборудования и занятости рабочих. Взаимодействие исполнителей обеспечивающих работ всегда можно организовать таким образом, что ни одна из групп рабочих не будет ожидать окончания операций, выполняемых другими рабочими. Оборудование также не должно простаивать во время и в ожидании обеспечивающих работ, так как в рационально организованном производстве эти работы выполняются параллельно основному производственному процессу.

Вследствие этого для количественной характеристики вариантов разделения и кооперации труда при выполнении рассматриваемых работ необходимо и достаточно указать трудоемкость операций, закрепленных за каждой группой исполнителей. Иначе говоря, каждый вариант выполнения обеспечивающих работ полностью определяется набором величин Tjk, характеризующих трудоемкость работ &-го вида, закрепленных за исполнителями /-й группы, т. е.

X={Tik). (5.8.1)

Значительно сложнее анализ вариантов разделения труда при выполнении продукционных работ по обслуживанию технологического оборудования. Как было показано, при выполнении этих работ объективно возможны организационные перерывы в работе оборудования и занятости рабочих. Поэтому для количественной характеристики вариантов разделения труда и выбора оптимального из них необходимо использование некоторых понятий теории массового обслуживания.

Математической моделью, производственного подразделения, оборудование которого обслуживается рабочими различных групп, является многофазная система массового обслуживания. Источниками требований в такой системе являются станки (аппараты), а каналами обслуживания — рабочие. Основными параметрами, которые определяют каждый вариант разделения и кооперации труда по обслуживанию технологического оборудования, являются: среднее время работы станка без участия рабочих U, средняя продолжительность однократного обслуживания одного станка рабочими каждой группы Т= {Tv Tv ... , Тп} и матрица Ц/^Ц, элементы которой показывают вероятности обслуживания станка рабочими А-й группы после рабочих /-й группы.

Изменение в формах разделения и кооперации труда приводят к изменению структуры трудоемкости работ, что в свою очередь находит отражение в экономических показателях через изменение затрат на оплату труда и на содержание оборудования. Поэтому выбор оптимального варианта разделения и кооперации труда не может быть осуществлен без оптимизации норм численности рабочих различных групп М= {т{, т2, ... ..., тп}, а иногда и количества единиц оборудования N = {Nv

, "J-

Таким образом, каждый вариант разделения и кооперации труда при выполнении продукционных работ по обслуживанию оборудования характеризуется множеством:

X={U, Г, M/N}. (5.8.2)

Система ограничений в задачах оптимизации разделения труда в общем случае включает соотношения, характеризующие необходимый производственный результат, условия труда и объемы используемых производственных ресурсов.

Форма зависимостей, выражающих необходимый производственный результат, определяется особенностями анализируемых работ. В связи с тем, что при выполнении обеспечивающих работ в нормальных условиях не должны возникать перерывы в работе оборудования и занятости рабочих, необходимый результат производства будет достигнут, если суммарная загрузка рабочих за смену не превысит их сменного фонда времени за вычетом нормативного времени на отдых и личные надобности. Практически это означает, что для каждого рабочего допустимые варианты разделения труда при выполнении обеспечивающих работ должны удовлетворять условию:

К31(Х) Кън= (5.8.3)

СМ

Как видно из этого соотношения, в задачах оптимизации разделения труда при выполнении обеспечивающих работ рграни- чения по необходимому производственному результату совпадают с ограничениями по допустимой суммарной загрузке рабочих. В отличие от этого, при выполнении продукционных работ ограничения по необходимому производственному результату должны устанавливаться отдельно. Это обусловлено тем, что вследствие объективно возможных организационных перерывов в работе оборудования и занятости рабочих соблюдение ограничений (5.8.3) по загрузке рабочих не гарантирует выполнения программы выпуска продукции.

В задачах оптимизации разделения труда по обслуживанию технологического оборудования ограничения по необходимому производственному результату формулируются так же, как и в рассмотренных выше задачах оптимизации норм обслуживания и численности.

Ограничения по условиям труда в рассматриваемых задачах характеризуются прежде всего установленными ранее соотношениями по допустимой загрузке рабочих основными и дополнительными функциями. Наряду с этим при выборе вариантов разделения труда необходимо учитывать психофизиологические и социальные требования по допустимой монотонности труда, его содержательности, соотношению элементов физического и интеллектуального труда и т. п. Эти требования в настоящее время еще не получили достаточно строгого количественного выражения.

При характеристике содержательности труда необходимо оценивать степень различия (разнообразия) состояний трудового процесса. Чем существеннее и чаще меняются эти состояния в связи с изменением предметов и средств труда, трудовых приемов и т. д., тем меньше монотонность труда и при прочих равных условиях выше его содержательность. Степень различия состояний трудового процесса можно определить количеством информации 1(Х), воспринимаемой рабочим. Величина 1(Х) должна быть больше нижнего уровня, соответствующего допустимой монотонности труда, и меньше верхнего уровня, определяемого максимальным количеством информации, которую может воспринимать человек в тех или иных условиях. Таким образом, при разделении труда должны соблюдаться ограничения:

/т^/(ХК/тах, (5-8.4)

где Anin» Апах соответственно верхняя и нижняя границы количества информации, воспринимаемой рабочим.

Величину /(Л) можно определить в виде:

/(*>£/„ (5.8.5)

где 15 —■ количество информации о 5-м параметре процесса.

Для оценки Is может быть использована мера К. Шеннона и другие методы измерения количества информации. В числе ограничений по условиям труда в рассматриваемых задачах должны учитываться соотношения по допустимой длительности элементов операций, их частоте и последовательности. Подобные ограничения обычно связываются с так называемыми границами разделения труда, в числе которых выделяются технические, психофизиологические, социальные и экономические (разд. 2.2).

Технологические, психофизиологические и социальные границы характеризуют допустимые по соответствующим нормам, условиям, требованиям и т. п. варианты разделения и кооперации труда. В частности, технология производства определяет элементы процесса, которые невозможно или нерационально по техническим условиям делить на более мелкие части; психофизиологические нормы устанавливают минимально допустимую длительность трудовых приемов; социальные требования регламентируют содержательность труда и т. д. Эти нормы, условия, требования известны до решения задачи, т. е. до выбора наилучшего варианта взаимодействия исполнителей работы.

То, что понимается под экономической границей, характеризует в общем случае затраты на продукцию, соответствующие лучшему варианту разделения и кооперации труда. Следовательно, в отличие от всех других границ «экономическая граница» относится не к системе ограничений, а к критерию оптимальности (целевой функции) задачи разделения и кооперации труда. Экономическая граница является тем значением целевой функции, которое соответствует оптимальному варианту взаимодействия работников и может быть конкретно (количественно) определена лишь после выбора наиболее эффективного варианта разделения труда.

Чтобы не смешивать факторы, характеризующие систему ограничений и целевую функцию задачи выбора оптимального варианта разделения и кооперации труда, а также чтобы различать условия данной задачи и результат ее решения, необходимо подчеркивать принципиальное отличие экономической границы разделения труда от других (психофизиологических, технических и др.).

Наиболее общим критерием оптимальности при обосновании форм разделения и кооперации труда является минимум суммарных затрат, необходимых для достижения заданного производственного результата. Соответствующие целевые функции были приведены в предыдущем параграфе.

5.9. Методы оптимизации разделения труда и численности персонала в производственных системах

Для расчетов на основе моделей, приведенных в разд. 5.7 и 5.8, необходимо определять характеристики использования оборудования — А(Х), Ка(Х) и занятости рабочих — К3(Х)9 KQ(X) в зависимости от численности сотрудников и форм их взаимодействия.

Эти характеристики могут быть установлены с помощью графических, аналитических и имитационных методов.

Графические методы можно использовать в случаях, когда время работы оборудования без участия рабочих — tc и время занятости рабочих — t3 не имеют существенных колебаний, т. е. эти величины можно считать практически постоянными. При этом условии процесс обслуживания оборудования будет циклическим, т. е. состояния оборудования (работа, обслуживание, простой) и рабочих (занятость, простой) будут повторяться через определенный интервал времени — цикл многостаночного обслуживания —

Если величины tc и t3 имеют существенные колебания, то процесс обслуживания оборудования будет нециклическим. В этом случае для расчета характеристик использования оборудования и занятости рабочих должны применяться методы теории массового обслуживания или имитации на компьютере. Формулы теории массового обслуживания можно практически использовать для однофазовых систем, т. е. при обслуживании оборудования рабочими одной группы. Для анализа многофазовых систем, т. е. при обслуживании оборудования рабочими нескольких групп (операторы, наладчики, ремонтники и т. д.) может потребоваться имитация процесса.