- •Глава 1 1

- •Глава 2 38

- •Глава 1

- •1.1. Труд как процесс и как экономический ресурс

- •1.1.1. Сущность трудового процесса

- •1.1.2. Труд в системе экономических ресурсов

- •Вещественно-энергетические ресурсы

- •1.1.3. Компоненты деятельности человека

- •1.2. Организация как деятельность и как экономическая система

- •1.2.1. Организация как деятельность

- •1.2.2. Организация как экономическая система

- •1.3.2. Функции нормирования труда

- •1.4. Заработная плата в системе управления предприятием

- •1.4.1. Доходы персонала и эффективность производства

- •1.4.2. Функции заработной платы

- •1.5. Предмет и структура курса «Организация, нормирование и оплата труда на предприятих отрасли».

- •Глава 2

- •2.1. Принципы организации и нормирования труда

- •2.2. Виды и границы разделения труда

- •2.3. Производственный, технологический и трудовой процессы

- •Классификация трудовых процессов

- •2.4.2. Режимы труда и отдыха. Дисциплина труда

- •Раздел V Трудового кодекса рф определяет виды и порядок предоставления времени отдыха:

- •2.5. Рабочее место.

- •Глава 3

- •3.1. Общая характеристика методов исследования трудовых процессов и затрат рабочего времени

- •3.2. Хронометраж 3.2.1. Порядок проведения

- •3.2.2. Оценка темпа работы при проведении хронометража

- •3.2.3. Выбор экономически оптимального количества замеров при хронометражеI

- •3.4. Анализ структуры рабочего времени методом моментных наблюдений

- •3.4.1. Сущность метода моментных наблюдений

- •3.4.2. Подготовка, порядок проведения и обработки результатов наблюдений

- •Глава 4

- •4.1. Нормативные материалы по организации труда

- •Нормативы времени на трудовые

- •Нормативы на трудовые приемы и

- •Глава 5

- •Значимость работы

- •5.9.7. Циклические процессы

- •5.9.3. Многофазные системы (методика оптимизации разделения труда по обслуживанию оборудования)

- •5.10. Установление норм выработки и нормированных заданий

- •Глава 7

- •7.2.1. Особенности организации и условий труда рабочих в аппаратурных производствах

- •7.3. Автоматизированные производства 7.3.1. Гибкие производственные системы (гпс)

- •7.4.1. Особенности труда обслуживающих (вспомогательных) рабочих

- •7.4.3. Обеспечение рабочих мест инструментом и материаламиI

- •Глава 8

- •8.5. Проблемы девиантного поведения на предприятиях

- •8.6. Организация социального партнерства

- •8.7. Коллективный договор

- •Глава 9

- •9.1. Общая характеристика систем управления трудовыми процессами и отношениями

- •9.2. Функции управления, мотивы руководителей и организационная структура предприятияI

- •Состав информации, необходимой для управления эффективностью производства (по подразделениям и планово-учетным единицам)

- •9.3. Система установления норм трудаI

- •9.4. Динамика освоения работыI

- •9.5. Организация пересмотра норм труда

- •9.6. Динамика продуктивности, норм затрат ресурсов и заработной платы на предприятии

- •9.7. Анализ организации, нормирования и оплаты трудаI

- •9.8. Анализ возможностей и результатов деятельности персонала предприятияI

- •9.9. Управление организационными преобразованиями

- •9.9.2. Сущность преобразований в управлении человеческими ресурсами предприятий

- •Нормы обслуживания и коэффициенты занятости основными функциями для одного рабочего

- •Нормы обслуживания и коэффициенты занятости основными функциями для звена из двух рабочих

- •Нормы обслуживания и коэффициенты занятости основными функциями для звена из трех рабочих

- •Глава 1 1

- •Глава 2 38

Нормативы времени на трудовые

12

Нормативы на трудовые приемы и

комплексы приемов *

Нормативы вспомогательного времени, связанного с переходом

Нормативы основного времени на рабочий ход, технологический переход, обработку поверхности

Нормативы оперативного времени на технологический переход, обработку поверхности

15

16

Г1

18

19

20

21

Нормативы времени на отдых и личные надобности

Нормативы подготовительно-заключительного времени

Нормативы численности и обслуживания для основных рабочих

Нормативы времени, численности и обслуживания для вспомогательных рабочих

Нормативы оперативного времени на

17

Нормативы штучного времени (типовые нормы штучного времени) *

Нормативы штучно-калькуляционного времени (типовые нормы штучного времени)

I

Нормативы (типовые нормы) трудоемкости операций

I

Нормативы технологической трудоемкости деталей, узлов, изделий

Нормативы неполного штучного времени на технологический переход, обработку поверхности

Si)

Нормативы

времени, численности и управляемости

для служащих

Нормативы полной

трудоемкости продукции предприятия

22

при выполнении однотипных работ на различных предприятиях во многих случаях существенно различался, единство нормативов в отношении необходимых затрат времени объективно не могло быть достигнуто.

Это может быть достигнуто прежде всего на основе ступенчатого метода разработки нормативов, при котором нормативы каждого уровня укрупнения строятся исходя из нормативов предшествующего уровня. Схема последовательного формирования нормативов различных уровней представлена на рис. 4.2.1.

4.3. Требования к нормативам и основные этапы их разработки

Обоснование нормативов, как и норм, должно осуществляться с учетом комплекса технических, экономических, психофизиологических и социальных факторов. Сущность такого обоснования состоит прежде всего в выборе оптимальных вариантов технологического и трудового процессов. При расчете нормативов объектами обоснования являются также сфера их применения, степень укрупнения, состав факторов-условий и факторов-аргументов нормативной функции, форма представления информации и ряд других. Общим критерием оптимальности нормативов является минимум суммарных затрат на их разработку и применение.

Наряду с указанными общими принципами нормирования труда нормативы должны удовлетворять следующим требованиям: обеспечивать заданный уровень точности норм; учитывать различные варианты условий выполнения нормируемых работ;

быть удобными в использовании.

Первое требование учитывается при установлении допустимых погрешностей нормативов исходя из заданной точности норм и объективно неизбежной вариации параметров производственного процесса. Необходимая точность нормативов должна обеспечиваться путем применения математически обоснованных методов сбора исходных данных и установления нормативных зависимостей.

Второе требование означает необходимость исчерпывающего описания вариантов условий, на которые составлены нормативы. Каждому из вариантов должны соответствовать значения нормативов или поправочных коэффициентов к нормативам для основного (базового) варианта.

В соответствии с третьим требованием нормативы должны быть удобными для расчетов норм как «вручную», так и с помощью вычислительной техники. С этой целью в табличных нормативах, которые являются наиболее наглядными и простыми для оперативного нормирования, необходимо приводить формулы нормативных зависимостей, что существенно облегчает применение ЭВМ для расчета норм по нормативам.

В общем случае разработка нормативов включает следующие основные этапы: 1) подготовительная работа; 2) исследование производственных процессов; 3) установление нормативных зависимостей, разработка проекта сборника нормативов; 4) проверка нормативов в производственных условиях; 5) корректировка нормативов по результатам проверки, их согласование и утверждение.

На первом этапе уточняются виды работ, на которые должны быть разработаны нормативы, определяются предприятия, цехи и участки, где будут проводиться исследования трудовых и технологических процессов, подбираются необходимые методические и нормативные материалы (паспорта оборудования, технологические карты, карты организации труда и т. п.), проводится предварительное изучение рабочих мест и производственных процессов, обосновывается выбор объектов наблюдений. Обычно первый (подготовительный) этап заканчивается составлением методической программы (рабочей методики) исследований, в которой обосновывается структура нормативов, область их применения, форма представления нормативных зависимостей, объем исходных данных, методы их сбора и обработки.

Основным содержанием работы на втором этапе является сбор исходных данных о необходимых затратах труда и факторах, определяющих их величину. В зависимости от вида нормативов и особенностей анализируемых работ эта информация может быть получена путем непосредственных наблюдений и экспериментов, проводимых на рабочих местах и в лабораториях, а также на основе нормативов (в частности, микроэлементных). При разработке нормативов особенно важно выбрать оптимальные варианты технологического и трудового процессов, обосновать объекты исследования и количество наблюдений.

На основе наблюдений и экспериментов устанавливаются зависимости между необходимыми затратами труда и влияющими на них факторами (третий этап разработки нормативов). При этом используются графические и аналитические методы, основой которых является понятийный и вычислительный аппарат математической статистики.

Нормативные зависимости чаще всего оформляются в виде таблиц и номограмм, из которых составляют сборники нормативов. В сборники включают также описание нормируемых работ, условий их выполнения, методические указания по расчету норм с помощью системы нормативов.

Проект сборника нормативов проходит практическую проверку на тех участках производства, где выполняются соответствующие работы (четвертый этап). Проверка обычно осуществляется на основе специально разработанной методической программы, в которой обосновываются количество и состав объектов для проведения проверки, порядок сопоставления проектных и фактических организационно-технических условий и соответствующих им затрат труда, а также порядок выявления причин отклонения фактических затрат рабочего времени от нормативных.

На основе результатов проверки в проект сборника нормативов вносятся необходимые изменения и дополнения (пятый этап). После согласования с профсоюзными организациями соответствующего уровня нормативы утверждаются для практического применения.

4.4. Методы установления нормативных зависимостей

Установление зависимости величины необходимых затрат труда от влияющих на них факторов при оптимальных вариантах технологического и трудового процессов является основным в разработке нормативов. Для установления таких зависимостей требуется следующее.

Определить состав факторов-условий и факторов-аргументов. Величины факторов-условий при выводе нормативных зависимостей остаются неизменными. Для факторов-аргументов выбираются значения, при которых будут устанавливаться соответствующие им нормативные затраты труда.

Выполнить расчеты или исследования по определению затрат труда при выбранных значениях факторов-аргументовI.

На основе полученных данных установить соотношение (как правило, в виде эмпирической формулы) между факторами и величинами нормативных затрат труда.

При выборе факторов прежде всего необходимо исходить из физической сущности анализируемого производственного процесса. Например, нормативы основного времени обработки деталей на токарных станках устанавливаются в зависимости от параметров режима резания, диаметра и длины обрабатываемых поверхностей. В общем случае факторы предварительно выбираются исходя из сущности нормируемых работ и опыта разработчиков нормативов, а затем уточняются на основе статистических критериев, характеризующих обоснованность полученных формул.

Нормативные зависимости чаще всего являются многофакторными. Установление таких зависимостей возможно на основе двух подходов. Первый состоит в том, что каждый фактор исследуется изолированно при постоянном уровне остальных.

Например, если исследуется влияние диаметра и длины обрабатываемой детали, то вначале устанавливается время обработки в зависимости от изменения длины при постоянном (обычно среднем) значении диаметра, а затем варьируется диаметр при постоянной длине. Иначе говоря, при таком подходе многофакторная зависимость устанавливается на основе совокупности однофакторных.

Второй подход состоит в том, что все факторы варьируются одновременно, каждый на своем уровне. Основой такого анализа является теория планирования эксперимента.

Сущность планирования многофакторного эксперимента рассмотрим на следующем простом примере. Допустим, что на время выполнения элемента операции влияют два фактора: диаметр D и длина L обрабатываемой поверхности. По каждому фактору установлены диапазоны возможных значений — минимальные и максимальные величины D и L. Если в каждом опыте факторы будут фиксироваться только на двух крайних уровнях, то план эксперимента по установлению двухфакторной зависимости будет иметь следующий вид:

№ опыта |

Уровни ( |

>акторов |

х\ |

*2 |

|

1 2 |

+ + |

+ + |

В этой таблице х{ соответствует значениям диаметра, а х2 — длины. Знак (—) означает, что данный фактор принимает в опыте минимальное значение, а знак (+) — максимальное. Например, в первом опыте значения диаметра и длины минимальны, а во втором — диаметр принимает максимальное значение, а длина — минимальное. Приведенные четыре опыта исчерпывают все возможные комбинации значений двух факторов, каждый из которых варьируется на двух уровнях. Рассмотренная таблица представляет план полного факторного эксперимента типа 22. Для трех факторов аналогичная таблица имеет следующий вид:

N9 опыта |

|

*2 |

|

1 2 |

+ |

|

|

3 |

— |

+ |

— |

4 |

+ |

+ |

— |

5 |

— |

— |

+ |

6 |

+ |

— |

+ |

7 |

— |

+ |

+ |

8 |

+ |

+ |

+ |

Эта таблица является планом полного факторного эксперимента типа 23. Отметим, что план для трех факторов включает два плана для двух факторов, причем в первом из них (первые четыре строки последней таблицы) третий фактор принимает минимальные значения, а во втором — максимальные.

Аналогично составляются планы для четырех и более факторов. Общее количество возможных опытов при п факторах составляет 2Л. В теории планирования эксперимента разработаны приемы, позволяющие существенно уменьшить количество опытов по сравнению с их числом в полном факторном эксперименте.

Иногда требуется учитывать не только крайние, но и промежуточные значения факторов. Однако во всех случаях проведение многофакторного эксперимента (т. е. одновременного варьирования всех факторов) обеспечивает получение более достоверных результатов при меньшем числе опытов по сравнению с традиционным однофакторным экспериментом, при котором факторы варьируются последовательно.

Повышение точности и уменьшение числа опытов при многофакторном эксперименте достигаются за счет того, что каждый такой эксперимент можно условно рассматривать как п однофакторных. Важным преимуществом многофакторного эксперимента является также возможность учета взаимодействия факторов при установлении нормативной функции.

После составления плана эксперимента приступают к его реализации, т. е. к определению значений нормативной функции при выбранных значениях факторов. Как уже отмечалось, это может быть осуществлено либо в результате анализа производственного процесса методами хронометража и фотографии рабочего времени с использованием соответствующих технических средств, либо с помощью нормативов, имеющих большую степень дифференциации элементов трудового процесса, чем разрабатываемые.

На основе полученной информации устанавливаются параметры нормативной функции. В практике нормирования труда чаще всего используются линейные и степенные зависимости:

/=1

y = + <4Л2>

/=1

где />0, Ь. — параметры эмпирических формул (коэффициенты регрессии).

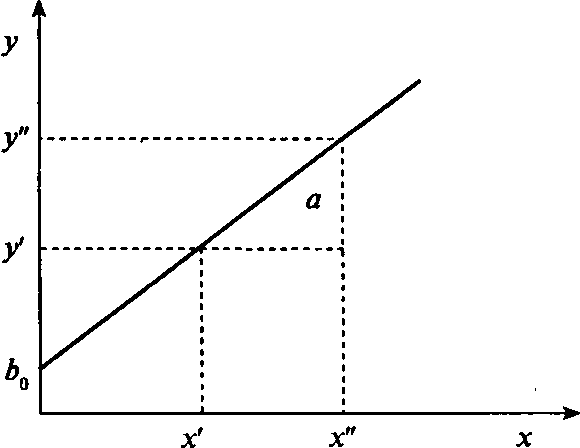

Для установления коэффициентов регрессии при однофак- торной или двухфакторной линейной зависимости обычно используется графоаналитический метод. Его сущность рассмотрим с помощью рис. 4.4.1.

Рис.

4.4.1.

Схема построения нормативной линии

Нормативная линия строится таким образом, чтобы алгебраическая сумма отклонений фактических значений времени выполнения элемента трудового процесса от нормативной линии, измеренных по оси ординат, была равна нулю. Для определения координат точек, через которые проводится нормативная линия, рассчитываются среднеарифметические значения фактора х и времени выполнения элемента трудового процесса у :

т т

X*/ Хя

/=1 . тг /=1

Чтобы получить координаты других точек, значения фактора делят на две группы. В первую включаются значения х. меньшие х, во вторую — большие х. Таким же образом делятся на две группы значения времени выполнения элемента трудового процесса.

Для каждой группы находятся среднеарифметические значения х' и х" соответственно у' и у". Нормативная линия проводится через точки с координатами (х', у'), (х", у"). Тангенс угла наклона нормативной линии к оси абсцисс а, равный коэффициенту b при переменной х, рассчитывается по формуле:

Отрезок оси ординат от ее начала до точки пересечения с нормативной линией равен параметру Ь0 в уравнении нормативной линии. Если масштабы шкал неодинаковы, величины Ъ необходимо скорректировать на коэффициент, учитывающий соотношение масштабов.

Таким образом, зависимость между фактором и временем выполнения трудового процесса устанавливается из графика нормативной линии.

При нелинейном характере зависимости времени от фактора построение нормативной линии может осуществляться в системе координат с логарифмическими шкалами.

Достоинствами графоаналитического метода являются его наглядность и простота. Однако этот метод не учитывает взаимосвязь факторов, влияющих на необходимые затраты труда, и в целом не обеспечивает достаточно строгого обоснования нормативной зависимости.

Для установления параметров многофакторной зависимости целесообразно применить корреляционно-регрессионный анализ. Методика его проведения подробно изложена в руководствах по математической статистике. Поэтому мы ограничимся только общей схемой расчетов.

При отборе факторов, влияющих на необходимые затраты труда, прежде всего должны быть исключены те, которые связаны между собой зависимостью, близкой к функциональной. Наличие такой зависимости определяется по величине парных коэффициентов корреляции rip измеряющих тесноту связи между каждой парой факторов х. и ху Окончательный отбор существенно влияющих факторов производится в процессе построения различных вариантов уравнения регрессии.

Коэффициенты регрессии определяются в результате решения системы линейных уравнений, составленной на основе метода наименьших квадратов. Его сущность заключается в нахождении таких коэффициентов регрессии, при которых сумма квадратов отклонений фактических значений времени выполнения элемента трудового процесса от расчетных, получаемых при подстановке в искомое уравнение регрессии, была бы минимальной.

где а2 — общая дисперсия результатов наблюдений; с2^ — остаточная дисперсия результатов наблюдений.

Расчетное значение критерия Фишера сравнивается с табличным. Если расчетное значение не меньше табличного, то уравнение регрессии считается адекватным, т. е. достаточно точно выражающим зависимость времени выполнения элементов трудового процесса от влияющих факторов. В противном случае необходимо изменить вид нормативной функции.

Оценка существенности влияния качественных факторов производится с помощью дисперсионного анализа. Цель анализа состоит прежде всего в проверке однородности результатов эксперимента на основе сравнения групповой и общей дисперсий по критерию Бартлета. Если анализируемая совокупность однородна, то затем по критерию Фишера устанавливается существенность влияния качественных факторов на величину нормативных затрат труда.

Оценка существенности влияния количественных факторов включает определение: ^-критерия для коэффициентов регрессии, коэффициента множественной корреляции, остаточной дисперсии, средней относительной ошибки аппроксимации. Эти характеристики устанавливаются для различных видов зависимостей и разного состава факторов, что позволяет на основе статистических критериев выбрать наиболее обоснованную нормативную зависимость.

После выбора этой зависимости рассчитываются доверительные интервалы для коэффициентов регрессии и значений нормативной функции, которая может быть представлена в виде формулы или таблицы нормативов.

4.5. Микроэлементные нормативы1

3. Оценка адекватности уравнения

регрессии осуществляется с помощью

критерия Фишера:

![]()

Эти нормативы используются в условиях массового и крупносерийного производства.

Основные идеи микроэлементного нормирования были разработаны в 30-х гг. профессором В. М. Иоффе в Ленинграде. В частности, им были обоснованы принципы классификации трудовых движений, показана важность учета их совмещения во времени.

Наиболее известной системой микроэлементных нормативов является система МТМ, разработанная в 40-х гг. в США. К настоящему времени имеется несколько модификаций этой системы (МТМ-2, МТМ-3 и др.).

За рубежом используется ряд других систем микроэлементных нормативов: Уорк Фактор, МОДАПТС, МОСТ и т. д. Из этих систем на некоторых предприятиях нашей страны нашла применение система МОДАПТС — модульная система микроэлементных нормативов. Система разработана в 1968—1969 гг. группой австралийских специалистов под руководством Г. Хей- де и является производной от американской системы МСД, которая в свою очередь построена на основе системы МТМ. Таким образом, МОДАПТС относится к третьему поколению систем микроэлементных нормативов времени. Система предназначена для анализа, проектирования и нормирования работ в серийном производстве. Основная особенность системы — ее простота: число значений нормативов сведено к 21. Все микроэлементы представлены в виде мнемонических (легко запоминающихся) рисунков. Условные обозначения на рисунке включают самый норматив, выраженный в модах. 1 мод равен 1/7 с со включением надбавки на отдых, равной 10,75%, а без этой надбавки — 0,129 с = 0,00215 мин. Это время соответствует продолжительности движения пальца.

Все движения рук без груза или с предметом небольшого веса охвачены пятью нормативами: 1 мод — норматив движений пальцев, 2 мода — норматив движений кисти и пальцев, 3 мода — норматив движений с участием предплечья, 4 мода — норматив движений с участием плеча, 5 мод — норматив движений рук с участием корпуса. В системе МОДАПТС расстояние как фактор не фигурирует в карте нормативов, а учитывается в виде участвующих мышц пальцев, кисти, предплечья, плеча, корпуса и т. д., так как по мере увеличения расстояния в выполнение микроэлемента вовлекаются мышцы предплечья, корпуса и соответственно увеличивается время.

Имеются компьютеризованные варианты систем элементного нормирования, которые существенно ускоряют расчет норм и повышают их качество.

В нашей стране имеется опыт разработки и применения базовой системы микроэлементных нормативов (БСМ), которая была создана в 80-х гг. НИИ труда при участии ряда вузов и отраслевых организаций. Как показали результаты сравнительных расчетов, система БСМ лучше МТМ учитывает особенности крупного машиностроения. При нормировании трудоемкости изготовления деталей небольшого веса и габаритов результаты расчетов по БСМ и МТМ не имеют существенных отличий.

4.6. Укрупненные нормативы для нормирования длительности производственных операций1

Укрупненные нормативы времени обычно разрабатываются на: единицу размера обрабатываемой поверхности; технологический переход; поверхность детали, обрабатываемую за несколько переходов.

Типовые нормы разрабатываются на детали, близкие по кон- структивно-технологическим признакам и изготовляемые по типовому технологическому процессу.

В настоящее время чаще всего используются нормативы времени на технологический переход. Такие нормативы обычно представляются в виде таблиц и номограмм. В структурном отношении наиболее простыми являются таблицы типа табл. 4.6.1.

В таблице указаны режимы обработки и затраты времени (неполное штучное время) на переход в зависимости от диаметра и длины обработки. Подобные таблицы на каждый переход занимают одну-две страницы, поэтому сборники таких нормативов образуют объемные многостраничные издания, так как составляются отдельно для каждого вида оборудования и его типовых моделей, различных групп обрабатываемых материалов и нескольких типов организации производства — крупносерийного, серийного, мелкосерийного и единичного. Таким образом, при очевидной простоте применения табличных нормативов их использование осложняется громоздкостью нормативного материала, что требует излишних затрат времени у техноло- гов-нормировщиков на поиски табличных данных.

Таблица 4.6.1 Таблица укрупненных нормативов времени

Переход:

грубое продольное точение; материал —

сталь конструкционная, ав

= 50—70 кг/мм2;

глубина резания

t

=

5

мм, резец с пластинкой твердого сплава

— Т5К10, 0О

= 90°

Диаметр

Д мм

Длина

обработки

l,

мм

Режим

резания

42

56 75 100 134 178

315

420 560

мм/об

v,

м/мин

п,

об/мин

Неполное

штучное время, мин

32

0,96

1,0

1,1

1,1

1,4

1,5

1,9

—

—

0,5

78

830

42

1.0

1,1

1,1

1,2

1,5

1,6

2,1

2,5

—

0,5

78

620

56

1,0

1,1

1,2

1,3

1,6

1,9

2,5

2,9

3,5

0,6

69

400

75

1,1

1,2

1,3

1,5

1,9

1,1

3,0

3,6

4^4

0,6

69

293

100

1,2

1,3

1,5

1,7

2,1

2,5

3,6

4,4

5,5

0,6

69

220

134

1,5

1,7

1,9

2,1

2,5

2,9

4,4

5,4

6,9

0,6

69

168

178

1,6

1,9

2,1

2,5

2,9

3,5

5,4

6,9

8,8

0,6

69

126

Для сокращения числа таблиц и упрощения пользования нормативными материалами профессором Ленинградского инженер- но-экономического института Д. И. Эпштейном в 60-е гг. был разработан вариант нормативов, в котором трудоемкость каждого технологического перехода представлена только одной строкой (см. табл. 4.6.2). В связи с этим они получили название однострочных (хотя являются функцией двух-трех независимых переменных). Такое сжатие нормативного материала достигнуто благодаря преобразованию табличных нормативов в номографическую форму. В результате в одной таблице (карте) помещены нормативы неполного штучного времени на более чем 25 переходов, т. е. заменены более 25 отдельных таблиц типа табл. 4.6.1.

Однострочные нормативы особенно эффективны при наличии по переходной технологической документации, в которой не указаны технологические режимы работы оборудования. При этих условиях достигается наименьшая трудоемкость расчета норм времени, так как они устанавливаются по нормативам без выбора режимов резания (последние учтены при разработке нормативов).

Компактные однострочные нормативы создаются для укрупненного нормирования различных производственных работ: слесарных, сборочных, станочных, электромонтажных и др. Методику их разработки можно применить к широкому классу нормативов, величина которых зависит от двух и более факторов.

Таблица

4.6.2

Пример

карты однострочных нормативов (фрагмент)

Обрабатываемый

материал: сталь конструкционная,

углеродистая и легированная, ав

— 60V70

кг/мм2,

резцы с пластинками твердого сплава

— Т5К10, Т15К6

Токарно-винто-

резные станки N=

5—10

квт.

Наибольший

диаметр точения 0 = 403 мм

Карта

3

Мелкосерийное

производство

Диаметр

обрабатываемой поверхности, мм

Длина

обрабатываемой поверхности, мм (до)

30

24

30

40

55

75

100

132

40

18

24

30

40

55

75

100

...

—

55

—

18

24

30

40

55

75

—

75

—

—

18

24

30

40

55

235

100

—

—

—

18

24

30

40

175

132

—

—

—

—

18

24

30

132

№

перехода

Наименование

переходов

мм

к*

мкм

Точность,

квал

Неполное

штучное время, мин

1

Центрование

одного торца

—

—

—

1,0

1,0

1,0

1,0

1,2

1,2

2,4

...

—

2

Грубое

продольное точение

40

0,65

0,67

0,71

0,73

0,84

0,89

1,05

...

1,9

3

Тоже

40

0,72

0,75

0,79

0,83

0,98

1,03

1,10

...

2,2

16

Чистовое

точение

<1

10

8-9

1,2

1,25

1,3

1,35

1,5

1,6

1,85

3,1

Примечание. По переходу № 1 время определять по заданному диаметру и наименьшей табличной длине (18 мм).

Наряду с однострочными разработаны так называемые уплотненно-строчные нормативы для станочных работ преимущественно в условиях среднесерийного производства. При этом расчет неполного штучного времени ведется в два этапа: сначала находится режим резания, а затем по минутной подаче 5М и по длине обработки — неполное штучное время на переход. Для первого этапа используют типовые режимы резания, а время определяется по карте строчного типа, в которой строки отличаются друг от друга только величиной вспомогательного времени на переход. Последнее обстоятельство значительно облегчает разработку карт и уменьшает их число, так как вспомогательное время на переход не зависит от обрабатываемого материала.

Исходя из нормативов времени на технологические переходы могут быть получены нормативы на полную обработку поверхностей, если они формируются за несколько переходов (например, обработка отверстия может потребовать сверления, рассверливания, нарезания резьбы и т. д.).

4.7. Нормативы технологической трудоемкости, определяемой по конструктивно-эксплуатационным характеристикам продукции1

Названные нормативы используются на этапе конструирования изделий для планирования подготовки производства и оценки себестоимости.

При разработке таких нормативов исходят из следующих требований:

Для определения трудоемкости необходим только рабочий чертеж (без технологической документации).

Факторами, влияющими на трудоемкость, должны быть технические характеристики продукции, установленные для каждого вида работ.

Полученные на стадии проектирования материалы о трудоемкости по видам работ в объеме каждого рабочего чертежа должны быть удобны для последующей их обработки на ЭВМ.

Определение технологической трудоемкости в период проектирования изделий базируется на применении укрупненных нормативов, разработка которых в виде эмпирических формул осуществляется на основе всестороннего анализа объемов работ по рабочим чертежам и дифференцированным нормам времени.

Рассмотрим некоторые примеры разработки нормативов для отдельных видов работ.

Норма длительности выполнения сварочной операции определяется по формуле:

где tQ — основное время; /в1 — вспомогательное время, связанное со сварным швом; thl — вспомогательное время, связанное со свариваемым Изделием; — коэффициент, учитывающий подготовительно-заключительное время, время на оргтехобслу- живание, на отдых и личные надобности.

Основное время определяется режимом сварки и размерами шва.

В результате экспериментального анализа факторов, влияющих на длительность сварочных операций, установлено, что основными из них являются длина шва / и толщина свариваемых деталей ь По методике, изложенной в разделе 4.4, получена следующая эмпирическая формула для определения длительности сварочных операций:

Нд=аи2/ЛК,, (4.7.1)

/

где /. — длина сварных швов деталей, имеющих толщину zf9 К^ — коэффициент, учитывающий поправку на степенную зависимость объема наплавленного металла от толщины свариваемых деталей. Величина Kz устанавливается по таблице:

Z |

4+10 |

12+16 |

18 + 22 |

24+26 |

28 + 30 |

32 + 34 |

|

1,0 |

1,1 |

1,2 |

1,3 |

1,4 |

1,5 |

Практически расчет выполняется следующим образом. По чертежу устанавливается общая длина сварных швов, детали которых имеют толщину zr Для определения удобно пользоваться специальным прибором — курвиметром, служащим для измерения длины кривых линий (в том числе расстояний по географическим картам). Величины /. умножаются на соответствующие им величины z,- и Kz. Сумма полученных произведений дает норму Нд.

Как показывают результаты сравнительных расчетов, трудоемкость сварочных работ, установленная по формуле (4.7.1), отличается от трудоемкости, установленной по дифференцированным нормативам, не более чем на 5%. При этом затраты времени технологов и нормировщиков сокращаются на порядок.

Обоснованность нормативов трудоемкости сборочных работ прежде всего зависит от правильной их классификации, определяющей возможность осуществления типовых технологических процессов. Выделение однородных видов работ существенно зависит от специфики отрасли. Так, в судостроении существуют три основных вида сборочных работ: секционные, стапельные и достроечные.

Для определения технологической трудоемкости секционной сборки корпуса судна оказалось достаточным выделить шесть групп сложности секций и принять в качестве фактора трудоемкости 1 погонный метр любого вида кромок деталей, входящих в состав секции.

Для определения трудоемкости сборочных работ на стапеле из предварительно собранных шести типов секций потребовалась разработка другого вида укрупненных нормативов. При исследовании зависимости норм времени этого вида работ от факторов установлено, что рассматриваемая зависимость определяется в основном двумя факторами, которые можно определять непосредственно по рабочим чертежам: длиной монтажных кромок М и массой конструкции Р.

Для каждого вида секций получены нормативные зависимости, позволяющие установить нормы трудоемкости Нт.

Например:

для днищевых плоскостных секций Нт = 0,ЗР + 0,6М;

для днищевых объемных секций Нт = 0,ЗР + М;

для бортовых криволинейных секций Нт = 1,2Р + 1,6Л/.

Приведенные зависимости основаны на типовых технологических процессах сборки в судостроении.

Наряду с рассмотренными нормативами технологической трудоемкости по видам работ, которые обеспечивают достаточно высокую точность исходных данных для целей внутризаводского планирования, организации труда и производства, могут применяться и более укрупненные нормативы суммарной трудоемкости изделий на единицу полезного эффекта (на 1 т водоизмещения судна, на единицу мощности двигателя и т. п.). Эти нормативы применяются в основном для предварительной оценки эффективности технических и организационных решений, когда еще нет полностью разработанной конструкторской документации.

Основные понятия

Виды нормативов по организации и нормированию труда.

Нормативы по организации труда.

Нормативы условий труда.

Иерархия нормативов времени.

Проблема единства нормативов.

Сводимость нормативов.

Точность нормативов.

Нормативная зависимость.

Методы установления нормативных зависимостей.

Дифференцированные нормативы времени.

Укрупненные нормативы времени.

Контрольные вопросы и темы исследований

Условия, обеспечивающие единство нормативов.

Принцип оптимизации степени укрупнения нормативов.

Области применения дифференцированных и укрупненных нормативов.

Требования к нормативным материалам.

Этапы разработки нормативов.

Принцип построения нормативной линии.

Принципиальная схема установления нормативной зависимости на основе теории планирования эксперимента.

Системы микроэлементных нормативов.

Системы укрупненных нормативов времени.