- •Реферат

- •Введение

- •1 История предприятия, общая характеристика и перспективы развития

- •2 Ассортимент выпускаемой продукции , требования нормативных документов на продукцию

- •3 Обработка сырьевых материалов и приготовление шихты

- •3.1 Обработка сырьевых материалов

- •1.1.1.Технологическая схема линии подготовки эрклеза

- •1.1.2.Технологическая схема линии подготовки кварцевого песка

- •1.1.3.Технологическая схема линии подготовки доломита и известняка

- •1.1.4.Технологическая схема линии подготовки глинозема

- •1.1.5.Технологическая схема линии подготовки борной кислоты

- •1.1.6.Технологическая схема линии подготовки плавикового шпата

- •1.1.7.Технологическая схема линии подготовки сульфата натрия, натриевой селитры

- •1.1.8.Технологическая схема линии подготовки соды кальцинированной

- •1.2.Приготовление шихты

- •1.2.1.Сырьевые материалы

- •2.2.2 Основные операции в процессе приготовлении шихты

- •4 Технологический процесс производства стеклянных нитей одностадийным методом

- •4.1 Описание технологического процесса варки стекла

- •4.1.1 Варка стекла

- •4.1.3 Подготовка стекломассы в фидере и подача ее к фильерным питателям

- •4.1.4 Температурный режим фидера

- •4.2 Выработка нитей стеклянных комплексных

- •4.3.1 Технологический процесс выработки нитей стеклянных

- •4.3.2 Замасливатели для стеклянного волокна

- •4.3.3 Наматывающие аппараты

- •4.3.4 Сушка ровингов в диэлектрической сушилке

- •4.3.5 Технологический процесс изготовления волокна стеклянного рубленного методом прямой рубки

- •4.3.6 Технологический процесс производства стеклянных нитей двухстадийным методом

4.3.6 Технологический процесс производства стеклянных нитей двухстадийным методом

Основные стадии производства стеклянных шариков

Технологический процесс изготовления стеклошариков состоит из ряда последовательных операций, показанных на приводимой ниже схеме:

Подготовка сырьевых материалов

↓

Приготовление шихты

↓

Варка стекла в ванной печи←Подготовка стеклобоя и

отходов волокна

↓

Выработка стеклошариков на автомате АСШ

↓

Транспортировка и охлаждение стеклошариков

↓

Разбраковка стеклошариков

↓

Маркировка стеклошариков

↓

Упаковка и хранение стеклошариков

Для механического вытягивания волокна используют барабаны, съемные бобины, вытяжные валки, колеса или прядильные головки, для вытягивания воздухом или паром – дутьевые головки.

Предварительно стеклошарики доставляются со склада в помещение мойки и сортировки. После сортировки и мойки на специальных машинах стеклошарики загружают в дозирующие бункеры стеклопрядильных агрегатов.

Из дозирующего бункера СПА-6с стеклошарики автоматически загружаются в стеклоплавильный сосуд. Электропечи, где они при 1300 — 1400°С расплавляются.

Расплавленная стекломасса под действием гидростатического давления выдавливается в виде струек через небольшие отверстия (фильеры) диаметром 1,6 — 2,1 мм в дне лодочки. Вытянутые до определенной тонины струйки стекла образуют элементарные стеклянные волокна. Оператор собирает все эти элементарные волокна в одну прядь и подводит ее к лотку замасливающего приспособления, где все волокна склеиваются замасливателем и образуют первичную стеклянную нить, которая затем наматывается на бобину, вращающуюся со скоростью около 6000 об/мин.

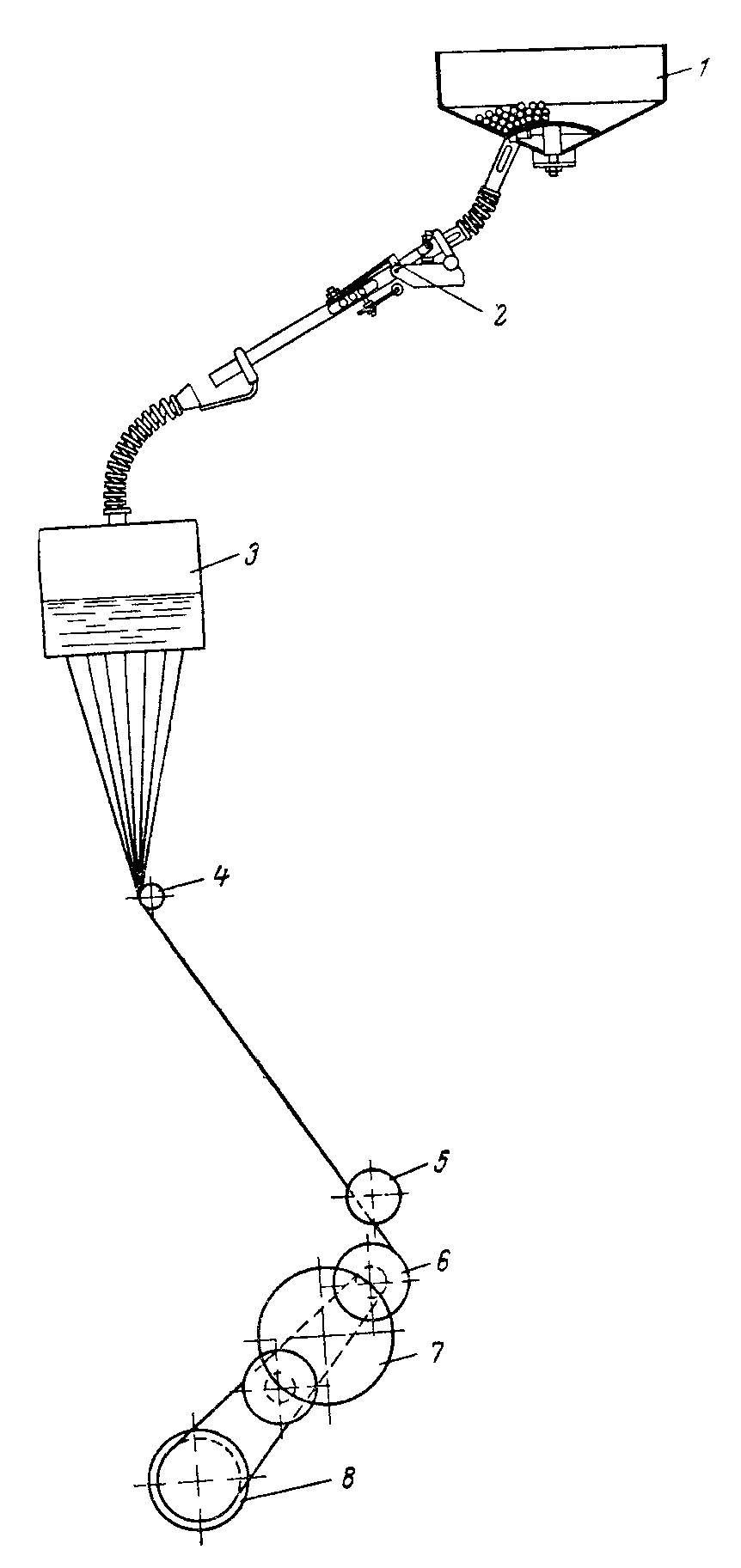

Схема агрегата СПА-3с для получения непрерывного стекловолокна двухстадийным способом показана на рисунке. Стеклянные шарики из бункера 1 автоматически подаются в стеклоплавильный сосуд 3 и расплавляются в нем. Стекломасса, вытекающая из фильер, растягивается в волокна при помощи наматывающего механизма 7. Стеклянные волокна формируются в нить в замасливающем устройстве 4 и наматываются с большой скоростью на съемную бобину 6.

Схема агрегата СПА-3с для получения непрерывного стеклянного волокна двухстадийным способом

1 — букер; 2 — дозирующее устройство; 3 — стеклоплавильный сосуд;

4 — замасливающее устройство; 5 — механизм раскладки; 6 — бобина;

7 — наматывающий механизм; 8-электродвигатель

Рисунок 2.2 - Схема агрегата СПА-3с

Этим способом получают волокна текстильного назначения диаметром 3 — 14 мкм. Замасливатель наносится на элементарные нити при помощи двух вращающихся лент замасливающего устройства. В процессе выработки стеклонити оператор периодически контролирует ее линейную плотность. При отклонении от допусков помощник мастера производит регулировки (корректировка температуры СПА, скорость НА).

Намотка нити на манжету производится при помощи спирального нитераскладчика.

В качестве тары используются полипропиленовые манжеты с внутренним диаметром 200 мм. Поверхность манжет по стеклонитью не должна иметь шероховатостей, порезов, заусениц, приводящих к механическим повреждениям стеклонити при размотке.

Схема агрегата СПА-3с для получения непрерывного стеклянного волокна двухстадийным способом