- •Реферат

- •Введение

- •1 История предприятия, общая характеристика и перспективы развития

- •2 Ассортимент выпускаемой продукции , требования нормативных документов на продукцию

- •3 Обработка сырьевых материалов и приготовление шихты

- •3.1 Обработка сырьевых материалов

- •1.1.1.Технологическая схема линии подготовки эрклеза

- •1.1.2.Технологическая схема линии подготовки кварцевого песка

- •1.1.3.Технологическая схема линии подготовки доломита и известняка

- •1.1.4.Технологическая схема линии подготовки глинозема

- •1.1.5.Технологическая схема линии подготовки борной кислоты

- •1.1.6.Технологическая схема линии подготовки плавикового шпата

- •1.1.7.Технологическая схема линии подготовки сульфата натрия, натриевой селитры

- •1.1.8.Технологическая схема линии подготовки соды кальцинированной

- •1.2.Приготовление шихты

- •1.2.1.Сырьевые материалы

- •2.2.2 Основные операции в процессе приготовлении шихты

- •4 Технологический процесс производства стеклянных нитей одностадийным методом

- •4.1 Описание технологического процесса варки стекла

- •4.1.1 Варка стекла

- •4.1.3 Подготовка стекломассы в фидере и подача ее к фильерным питателям

- •4.1.4 Температурный режим фидера

- •4.2 Выработка нитей стеклянных комплексных

- •4.3.1 Технологический процесс выработки нитей стеклянных

- •4.3.2 Замасливатели для стеклянного волокна

- •4.3.3 Наматывающие аппараты

- •4.3.4 Сушка ровингов в диэлектрической сушилке

- •4.3.5 Технологический процесс изготовления волокна стеклянного рубленного методом прямой рубки

- •4.3.6 Технологический процесс производства стеклянных нитей двухстадийным методом

4.3.4 Сушка ровингов в диэлектрической сушилке

Выработанная продукция с цилиндрической формой паковки на телегах или стеллажах транспортируется к сушилке и в ручную загружается на конвейер со стороны панели управления Е600. С целью предотвращения загрязнения торцов продукции на конвейер укладывается стеклосетка. В зависимости от размера паковок продукция располагается рядами по следующей схеме: по 4 штуки в ряд при весе паковки 20 кг и по 5 штук в ряд при весе паковки менее 15 кг. При движении конвейера продукция проходит через зону электромагнитного излучения, для которого стеклонить является радиопрозрачной. Энергия электромагнитного поля передается воде, находящейся на нити, нагревая ее превращает в пар, который удаляется с помощью вентиляционной системы. Высушенная продукция снимается транспортировщиком на выходе сушильной камеры. Процесс сушки — непрерывный.

Технологические параметры: скорость ленты конвейера и высоту поднятия электродов устанавливает технолог цеха на панели управления.

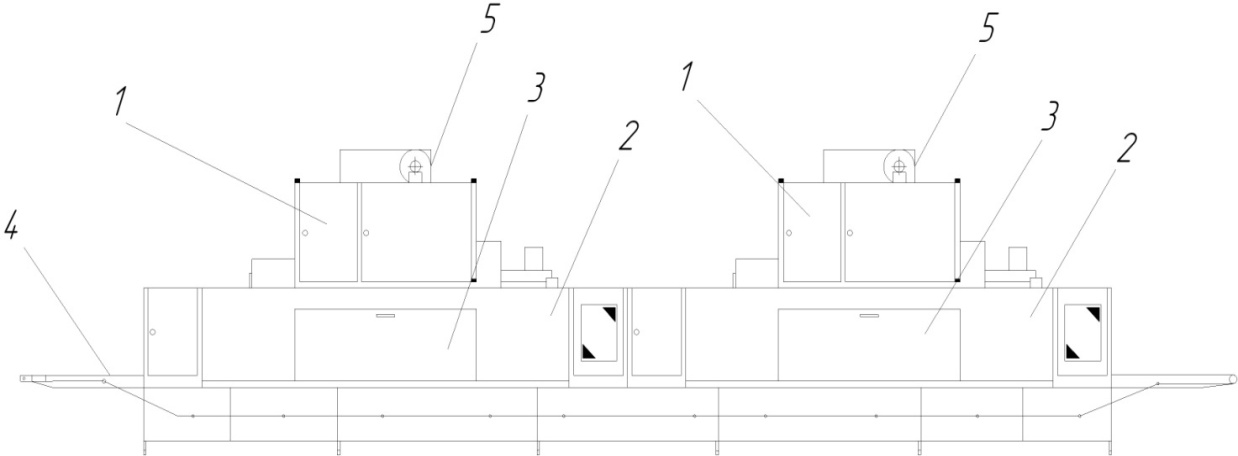

Устройство диэлектрической сушилки показано на рисунке 2.1.

Рисунок 2.1 — Сушилка диэлектрическая

Диэлектрическая сушилка конвейерного типа SSO80FG фирмы «Strayfield Fastran» (Англия) включает в себя: два промышленных генератора, производящих до 40 кВт высокочастотной (27,12 МГц ±0,6%) энергии 1, каждый в сочетании с сушильной камерой 2, содержащей электродную пластину и систему вытяжки воздуха 3, конвейерную систему, состоящую из модульной полипропиленовой ленты 4, камеру воздушного охлаждения 5.

Для предотвращения образования конденсата внутри сушилки в конструкцию включены вытяжные вентиляторы. Влажный воздух вытягивается через воздуховод, встроенный в электродную систему через центробежный вентилятор. Поток воздуха от вентилятора регулируется для проведения правильной балансировки системы.

4.3.5 Технологический процесс изготовления волокна стеклянного рубленного методом прямой рубки

Технологическая схема изготовления рубленного стеклянного волокна представлена в приложении Б.

При рубке стеклянного волокна формование стеклонити происходит в районе валкового замасливающего устройства 1 и графитового ролика 2. От замасливающего устройства через графитовый ролик нить поступает на высокоскоростную рубочную машину марки «Бишоп» 3, происходит рубка волокна. Рубочная машина может рубить одновременно до 3 нитей, т.е. в заправке одновременно могут находиться до 3 бушингов.

В отделении рубки находится одна рубочная машина. Под рубочной машиной расположено отверстие в полу, через которое рубленное волокно по трубе 4 поступает в полиэтиленовый мешок 6, закрепленный на конце металлической трубы. Когда мешок с рубленным волокном заполняется на половину, на его место подвешивают следующий мешок. Во время смены мешка необходимо закрывать заслонку 5 во избежание потерь готового волокна. Волокно стеклянное рубленное упаковывается в полиэтиленовые мешки 6 по 25 кг. Мешки взвешивают на весах, расположенных в отделении рубки, на нижнем уровне. Затем полиэтиленовые мешки упаковывают в картонные коробки.