- •1.Элементы автоматических устройств.

- •1.1 Функции и характеристики элементов автоматических устройств.

- •1.2 Датчики, основные показатели и характеристики.

- •1.2.1 Датчики температуры

- •1.2.1 А) Термометры сопротивления (тс)

- •1.2.1 Б) Полупроводниковые термосопротивления (термисторы)

- •1.2.1. В) Термопары

- •1.2.2 Датчики давления

- •1.2.2 А) Пружинные датчики давления

- •1.2.2 Б) Основные сведения о выборе, установке и эксплуатации при- боров давления(пд)

- •1.2.3 Датчики уровня жидкости

- •1.2.3 А) Поплавковые уровнемеры

- •1.2.3 Б) Гидростатические уровнемеры

- •1.2.3 В) Электрические уровнемеры

- •1.2.3. Г) Радиоизотопные уровнемеры

- •1.2.3 Д) Акустические уровнемеры «Эхо-5»

- •2 7 9 Сигнализация

- •1.2.4 Датчики расхода жидкостей и газов

- •1.2.4 Б) Расходомеры постоянного перепада давления

- •1.2.4 В) Расходомеры индукционные

- •1.2.5 Датчики для автоматического анализа состава материала

- •1.2.5.1 Измерение концентрации веществ

- •1.2.5.1 А) Электрокондуктометрический метод анализа

- •1.2.5.1 Б) Низкочастотный безконтактный концентратомер

- •1.2.5.2 Плотномеры для жидкостей

- •1.2.5.2 А) Весовые плотномеры

- •1.2.5.2 Б) Поплавковые плотномеры

- •1.2.5.2 В) Гидростатические плотномеры

- •1.2.5.2 Г) Радиоизотопные плотномеры

- •1.2.6. Влагомеры для газов и твердых тел.

- •1.2.6 А) Психометрический метод измерения влажности газов

- •1.2.6 Б) Метод точки росы

- •1.2.6 В) Кондуктометрический метод измерения влажности твердых

- •1.2.6 Г) Метод диэлетрической проницаемости

- •2 Системы автоматического регулирования

- •2.1 Основные понятия и определения

- •2.2 Классификация систем автоматического регулирования

- •2.3 Объекты регулирования

- •2.3.1 Одноемкостные статические объекты

- •2.3.2 Одноемкостные астатические объекты

- •2.3.3 Объекты чистого запаздывания

- •2.3.4 Сложные регулируемые объекты

- •2.4 Автоматические регуляторы

- •2.4.1. Классификация автоматических регуляторов.

- •2.4.2 Регуляторы прерывистого действия (релейные, позиционные)

- •2.4.3. Регуляторы непрерывного действия

- •2.4.3 А) Статические регуляторы

- •2.4.3 Б) Астатические регуляторы (интегральные)

- •2.4.3 В) Изодромные регуляторы (пи-регул-ры)

- •2.4.3 Г) пд - регуляторы, пид - регуляторы

- •2.4.4 Основные показатели качества регулирования. Выбор типа ав- томатического регулятора

- •2.4.4 А) Параметры качества в регулирования для статических и ас- татических объектов

- •2.4.4.Б) Выбор типа регуляторов непрерывного действия для статиче- ских и астатических объектов

- •2.4.4 Г) Выбор релейного (позиционного) регулятора статических объ- ектов

- •2.5 Исполнительные механизмы

- •2.5.1 Электромагнитные исполнительные механизмы

- •2.5.2 Электродвигательные исполнительные механизмы

- •2.5.3 Пневматические исполнительные механизмы

- •3 Основы теории автоматического регулирования

- •3.1 Способы математического описания аср

- •3.1.1Дифференциальные уравнения (обыкновенные)

- •3.1.2 Передаточные функции

- •3.2 Управления типовых звеньев аср

- •3.2.1 Назначение и классификация типовых звеньев

- •3.2.2 Безинерционное звено (усилителительное)

- •3.2.3 Инерционное звено

- •3.2.4 Интегрирующее звено

- •3.2.5 Дифференцирующие звенья

- •3.2.6 Колебательное затухающее звено, апериодическое звено 2-го по- рядка

- •3.2.7 Звено чистого запаздывания

- •3.3 Передаточные функции аср

- •3.3.1 Последовательное соединение звеньев

- •3.3.2 Параллельное соединение звеньев

- •3.3.3 Соединение звеньев по принципу обратной связи

- •3.4 Анализ точности аср

- •3.5 Устойчивость аср

- •4 Технические средства автоматизации

- •4.1 Выбор системы приборов автоматизации

- •4.2. Пневматическая система приборов «Старт»

- •4.5 Микропроцессорные контроллеры (мпк)

- •5 Автоматизация типовых химико-технологических процессов

- •5.1 Проектирование функциональных систем автоматизации

- •5.2 Типовые объекты и типовые схемы автоматизации

- •5.2.1 Аср гидродинамических процессов

- •5.2.2 Аср тепловых процессов

- •5.2.3 Аср массообменных процессов

- •5.2.4 Аср процесса газовой абсорбции.

- •5.2.5 Аср процесса ректификации

- •5.2.6 Аср реакторных процессов

- •6.Автоматизированные системы управления технологическими про- цессами

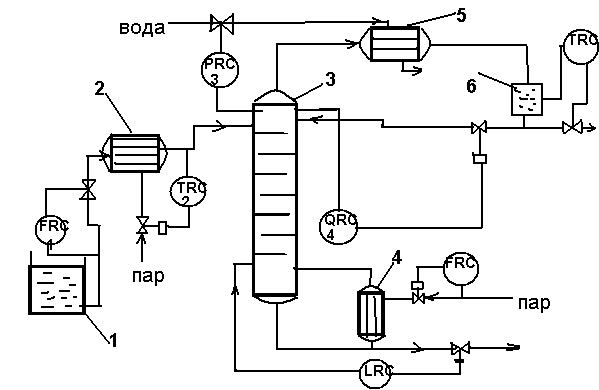

5.2.5 Аср процесса ректификации

Основная задача процесса ректификации заключается в разделении низ- кокипящего компонента - дистиллята и высококипящего компонента - кубового остатка. Основные параметры: состав, расход, температура питательной смеси, давление в калоне и др. Основными регулируемыми воздействиями являются расход флегмы в колонне и теплоперенос в кипятильнике.

Типовая ректификационная установка состоит из емкости исходной сме- си (1), теплообменника (2), ректификационной колонны(3), выносной кипя- тильник(4), конденсатор(5), емкость(6).

5.2.6 Аср реакторных процессов

Работа системы автоматического регулирования реактора в значительной мере зависит от того, насколько удачно спроектированный реактор. Часто про- дуктивность технологической установки определяется продуктивностью реак- тора, который находиться с начала технологической линии. Обычно реактор, застрахованный от быстрых и случайных изменений нагрузки, но это не упро- щает требований к систем регулирования параметров реакторов.

Принципы управления реакторами

Большинство химических реакторов должны работать при неизменной нагрузке, чтобы избежать переходных процессов.

Для регулирования химических реакторов необходимо использование

систем регулирования какие хорошо работают. Скорость изменения концентра- ции С вещество в большинства случаев можно описать уравнением

dc kc dt

(1)

Записав уравнение (1) в форме dc kdt c

и проинтегрируем его имеем ln C ln C0 kt

(2)

, (3)

где С - концентрация вещества в момент t; С0 - концентрация вещества на начале реакций, k - константа реакции.

Относительное преобразование вещество в целевой продукт обозначим

через у. Тогда y C0 C C0

1 l kt

(4)

В неразрывном реакторе идеального вытеснения смесь течет без обратно- го перемешвания в направления течения. Главным факторам в реакторы этого типа -время опаздывания. Это время в течение которого смесь проходить через объем реактора V с расходом течения F. Он равный V/F. Концентрация на вы-

0

Зависимость степени преобразования веществ от расхода

y 1 e kV / F (6)

(5)

В реакторе идеального смешивания скорость преобразования веществ равная

V dc dt

kVC F (C0 C )

(7)

Решение этого уравнения C C0

1 kV / F

(8)

Между степенью преобразования вещества и иногда его нахождения в ре-

акторе существует следующая зависимость y 1 1

1 kV / F

(9)

Константа скорости реакции увеличивается со изменением температуры

k e E / RT

, (10)

где - постоянные величины для каждой реакции; R - универсальная газо- вая константа, T - абсолютная температура.

Реакторы неразрывного действия работают с постоянной скоростью по-

дачи исходных материалов и отвода целевого продукту, а также при неразрыв- ном отводе тепла. Когда система автоматического управления хорошо спроек- тировано, тогда эти параметры меняются незначительно. Это относиться и к со- ставу реакционной смеси и ее температуры. В процессе работы реактора актив- ность катализатора обычно снижается, а также уменьшается коэффициент теп- лоотдачи. Система автоматического управления реактора должна поддерживать задаваемые условия выполнения процесса. Реакторы можно разделить на: 1) однопроходные (без рециркуляции); 2) с рециркуляцией веществ.