- •1.Элементы автоматических устройств.

- •1.1 Функции и характеристики элементов автоматических устройств.

- •1.2 Датчики, основные показатели и характеристики.

- •1.2.1 Датчики температуры

- •1.2.1 А) Термометры сопротивления (тс)

- •1.2.1 Б) Полупроводниковые термосопротивления (термисторы)

- •1.2.1. В) Термопары

- •1.2.2 Датчики давления

- •1.2.2 А) Пружинные датчики давления

- •1.2.2 Б) Основные сведения о выборе, установке и эксплуатации при- боров давления(пд)

- •1.2.3 Датчики уровня жидкости

- •1.2.3 А) Поплавковые уровнемеры

- •1.2.3 Б) Гидростатические уровнемеры

- •1.2.3 В) Электрические уровнемеры

- •1.2.3. Г) Радиоизотопные уровнемеры

- •1.2.3 Д) Акустические уровнемеры «Эхо-5»

- •2 7 9 Сигнализация

- •1.2.4 Датчики расхода жидкостей и газов

- •1.2.4 Б) Расходомеры постоянного перепада давления

- •1.2.4 В) Расходомеры индукционные

- •1.2.5 Датчики для автоматического анализа состава материала

- •1.2.5.1 Измерение концентрации веществ

- •1.2.5.1 А) Электрокондуктометрический метод анализа

- •1.2.5.1 Б) Низкочастотный безконтактный концентратомер

- •1.2.5.2 Плотномеры для жидкостей

- •1.2.5.2 А) Весовые плотномеры

- •1.2.5.2 Б) Поплавковые плотномеры

- •1.2.5.2 В) Гидростатические плотномеры

- •1.2.5.2 Г) Радиоизотопные плотномеры

- •1.2.6. Влагомеры для газов и твердых тел.

- •1.2.6 А) Психометрический метод измерения влажности газов

- •1.2.6 Б) Метод точки росы

- •1.2.6 В) Кондуктометрический метод измерения влажности твердых

- •1.2.6 Г) Метод диэлетрической проницаемости

- •2 Системы автоматического регулирования

- •2.1 Основные понятия и определения

- •2.2 Классификация систем автоматического регулирования

- •2.3 Объекты регулирования

- •2.3.1 Одноемкостные статические объекты

- •2.3.2 Одноемкостные астатические объекты

- •2.3.3 Объекты чистого запаздывания

- •2.3.4 Сложные регулируемые объекты

- •2.4 Автоматические регуляторы

- •2.4.1. Классификация автоматических регуляторов.

- •2.4.2 Регуляторы прерывистого действия (релейные, позиционные)

- •2.4.3. Регуляторы непрерывного действия

- •2.4.3 А) Статические регуляторы

- •2.4.3 Б) Астатические регуляторы (интегральные)

- •2.4.3 В) Изодромные регуляторы (пи-регул-ры)

- •2.4.3 Г) пд - регуляторы, пид - регуляторы

- •2.4.4 Основные показатели качества регулирования. Выбор типа ав- томатического регулятора

- •2.4.4 А) Параметры качества в регулирования для статических и ас- татических объектов

- •2.4.4.Б) Выбор типа регуляторов непрерывного действия для статиче- ских и астатических объектов

- •2.4.4 Г) Выбор релейного (позиционного) регулятора статических объ- ектов

- •2.5 Исполнительные механизмы

- •2.5.1 Электромагнитные исполнительные механизмы

- •2.5.2 Электродвигательные исполнительные механизмы

- •2.5.3 Пневматические исполнительные механизмы

- •3 Основы теории автоматического регулирования

- •3.1 Способы математического описания аср

- •3.1.1Дифференциальные уравнения (обыкновенные)

- •3.1.2 Передаточные функции

- •3.2 Управления типовых звеньев аср

- •3.2.1 Назначение и классификация типовых звеньев

- •3.2.2 Безинерционное звено (усилителительное)

- •3.2.3 Инерционное звено

- •3.2.4 Интегрирующее звено

- •3.2.5 Дифференцирующие звенья

- •3.2.6 Колебательное затухающее звено, апериодическое звено 2-го по- рядка

- •3.2.7 Звено чистого запаздывания

- •3.3 Передаточные функции аср

- •3.3.1 Последовательное соединение звеньев

- •3.3.2 Параллельное соединение звеньев

- •3.3.3 Соединение звеньев по принципу обратной связи

- •3.4 Анализ точности аср

- •3.5 Устойчивость аср

- •4 Технические средства автоматизации

- •4.1 Выбор системы приборов автоматизации

- •4.2. Пневматическая система приборов «Старт»

- •4.5 Микропроцессорные контроллеры (мпк)

- •5 Автоматизация типовых химико-технологических процессов

- •5.1 Проектирование функциональных систем автоматизации

- •5.2 Типовые объекты и типовые схемы автоматизации

- •5.2.1 Аср гидродинамических процессов

- •5.2.2 Аср тепловых процессов

- •5.2.3 Аср массообменных процессов

- •5.2.4 Аср процесса газовой абсорбции.

- •5.2.5 Аср процесса ректификации

- •5.2.6 Аср реакторных процессов

- •6.Автоматизированные системы управления технологическими про- цессами

1.2.1. В) Термопары

Принцип действия основан на термоэлектрическом эффекте: при соеди- нении 2-х разнородных проводников в замкнутую цепь (места соединения на- зываются спаями). При нагревании одного из спаев по данной цепи протекает ток, вызванный термоЭДС.

Разные проводники содержат различное число электронов. При нагрева- нии спая электродов электронов перетекают из того проводника, где их больше, туда, где их меньше.

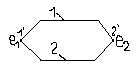

Схема термопары:

1’, 2’ – соединения электродов (спаи)

1’ – горячий, помещается в контролируемую среду

2’ – холодный, подключен к прибору е1, е2 – ЭДС горячая и холодная спаи е = е1 - е2 – ЭДС термопары

ЭДС ТП зависит не только от разных t спаев, но и от их абсолютного зна- чения.

Оснавная характеристика – коэффицент α

l t *100%

Применяется t градуировки холодная спая 20 0С. Основная погрешность показаний ТП связанная с отклонением температуры холодных спаев, которая присоединится ко 2-ому прибору, от данной температуры.

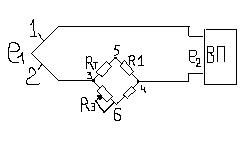

Применяется мостовая схема, имеется 4 плеча, в каждом из которых включены соответствующие сопротивления R1,R2 – постоянного сопротивле- ния, величины которых не зависят от t. Rt - термосопротивление, не зависящее от t. R3 – потенциометр.

Данный мост имеет 2 диагонали: 5-6 – питающая диагональ, включающая источник постоянного тока, 3-4 – измерительную диагональ

Когда мост уравновешен, U измерительная диагональ U=0. Условие рав- новесия моста определяется следующим соотношением: равенство произведе- ний сопротивлений противоположных плеч

Rt R2 R1 R3

При увеличении температуры холодных спаев увеличение Rt приводит к разбалансированию моста. В измерительной диагонали возникает U.

Параметры данного моста так, чтобы U, возникающее в измерении диа- гонали было равно изменению ЭДС холодных спаев и направлено навстречу ему, т.е.

U34= е2

е2 - отклонение ЭДС холодных спаев от ЭДС его градуировки

В качестве материалов электродов ТП применяют Pt , ее сплавы, сплавы др. металлов.

Конструкция

ТП изготавливают в виде проволоки, изолированную друг от друга квар- цевыми или фосфорными трубочками и помещенную в защитно-металлический кожух.

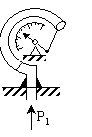

1.2.1.г) Манометрические термометры

Состоят с термобалона, капиллярной трубки и датчика давления (манометра). Термобалон размещается в окружения, где измеряется температура. Температура окружения воздействует на физическое состояние вещества внутри баллона, что приводить к изменению давления. Это давление через капиллярную трубку передается на расстояние в 60 м, диаметр трубки

0,2-0,5 и фиксируется манометром, шкала градуирована в градусах Цельсия. Материал нержавеющая стиаль, трубка медная В качества чувствительных веществ используют газы, жидкость и газожидкосные смеси. Диапазон измерительных температур от -50 С к 600 С. Класс точности примерно 1,5. Могут использоваться в пожаро-, взрывоопасном окружении. Манометрические

А) газовые – заполнены азотом под давлением 1-5 МПа, в зависимости от температуры изменяется давление газа в баллоне. Изменение давление выражено зависимостью

Р Р Р0 Р0 (t t0 )

где Р - давление газа при температуре

измерения,

Р0 - при температуре 20 С (температура градуировки),

- объемный коэффициент расширения газа. Погрешность

связанная с колебанием давления отсутствует из-за высокого

0

Рнач .

Погрешность связанная с отклонением

Т ос

от 20

С (температура градуировки)

в каторой находится капилляр; погрешность рассчитывается для капилляра и

манометрической части

t V

V

(t t0 )

где V - объем капилляра

манометрической части, V0 - объем баллона, t - окружающая среда, t0 - 20 С Недостатки: 1) высокая инерционность связ.низким коэф.теплопередачи

от металла корпуса баллона к газу находящемся в баллоне. 2) низкая

теплоемкость газа. 3) значительные размеры баллона (трудно вставить в трубки

малого диаметра).

Б) жидкостные заполнены кселолом. ртутью под давлением 1-2 МПа.

Р t , где - объемный коэффициент расширения жидкости, -

объемный коэффициент сжатия жидкости.

Кселол T 20 200 , ртуть T 50 600

t - разность температур

Колебание атмосферного давления не вызывает погрешности из-за

высокого

Рнач

и предохраняет жидкость от вскипания. Недостаток:

0

Погрешность связанная с отклонением

Т ос

от 20

С (температура градуировки),

погрешность при различном расположении манометрической части и термобалона ( можно устранить при монтаже прибора с помощью коллектора).

Относительная погрешность 0,5 до 2,5%. Выпускают с электрическими и пневматическими преобразователями.