- •1.Элементы автоматических устройств.

- •1.1 Функции и характеристики элементов автоматических устройств.

- •1.2 Датчики, основные показатели и характеристики.

- •1.2.1 Датчики температуры

- •1.2.1 А) Термометры сопротивления (тс)

- •1.2.1 Б) Полупроводниковые термосопротивления (термисторы)

- •1.2.1. В) Термопары

- •1.2.2 Датчики давления

- •1.2.2 А) Пружинные датчики давления

- •1.2.2 Б) Основные сведения о выборе, установке и эксплуатации при- боров давления(пд)

- •1.2.3 Датчики уровня жидкости

- •1.2.3 А) Поплавковые уровнемеры

- •1.2.3 Б) Гидростатические уровнемеры

- •1.2.3 В) Электрические уровнемеры

- •1.2.3. Г) Радиоизотопные уровнемеры

- •1.2.3 Д) Акустические уровнемеры «Эхо-5»

- •2 7 9 Сигнализация

- •1.2.4 Датчики расхода жидкостей и газов

- •1.2.4 Б) Расходомеры постоянного перепада давления

- •1.2.4 В) Расходомеры индукционные

- •1.2.5 Датчики для автоматического анализа состава материала

- •1.2.5.1 Измерение концентрации веществ

- •1.2.5.1 А) Электрокондуктометрический метод анализа

- •1.2.5.1 Б) Низкочастотный безконтактный концентратомер

- •1.2.5.2 Плотномеры для жидкостей

- •1.2.5.2 А) Весовые плотномеры

- •1.2.5.2 Б) Поплавковые плотномеры

- •1.2.5.2 В) Гидростатические плотномеры

- •1.2.5.2 Г) Радиоизотопные плотномеры

- •1.2.6. Влагомеры для газов и твердых тел.

- •1.2.6 А) Психометрический метод измерения влажности газов

- •1.2.6 Б) Метод точки росы

- •1.2.6 В) Кондуктометрический метод измерения влажности твердых

- •1.2.6 Г) Метод диэлетрической проницаемости

- •2 Системы автоматического регулирования

- •2.1 Основные понятия и определения

- •2.2 Классификация систем автоматического регулирования

- •2.3 Объекты регулирования

- •2.3.1 Одноемкостные статические объекты

- •2.3.2 Одноемкостные астатические объекты

- •2.3.3 Объекты чистого запаздывания

- •2.3.4 Сложные регулируемые объекты

- •2.4 Автоматические регуляторы

- •2.4.1. Классификация автоматических регуляторов.

- •2.4.2 Регуляторы прерывистого действия (релейные, позиционные)

- •2.4.3. Регуляторы непрерывного действия

- •2.4.3 А) Статические регуляторы

- •2.4.3 Б) Астатические регуляторы (интегральные)

- •2.4.3 В) Изодромные регуляторы (пи-регул-ры)

- •2.4.3 Г) пд - регуляторы, пид - регуляторы

- •2.4.4 Основные показатели качества регулирования. Выбор типа ав- томатического регулятора

- •2.4.4 А) Параметры качества в регулирования для статических и ас- татических объектов

- •2.4.4.Б) Выбор типа регуляторов непрерывного действия для статиче- ских и астатических объектов

- •2.4.4 Г) Выбор релейного (позиционного) регулятора статических объ- ектов

- •2.5 Исполнительные механизмы

- •2.5.1 Электромагнитные исполнительные механизмы

- •2.5.2 Электродвигательные исполнительные механизмы

- •2.5.3 Пневматические исполнительные механизмы

- •3 Основы теории автоматического регулирования

- •3.1 Способы математического описания аср

- •3.1.1Дифференциальные уравнения (обыкновенные)

- •3.1.2 Передаточные функции

- •3.2 Управления типовых звеньев аср

- •3.2.1 Назначение и классификация типовых звеньев

- •3.2.2 Безинерционное звено (усилителительное)

- •3.2.3 Инерционное звено

- •3.2.4 Интегрирующее звено

- •3.2.5 Дифференцирующие звенья

- •3.2.6 Колебательное затухающее звено, апериодическое звено 2-го по- рядка

- •3.2.7 Звено чистого запаздывания

- •3.3 Передаточные функции аср

- •3.3.1 Последовательное соединение звеньев

- •3.3.2 Параллельное соединение звеньев

- •3.3.3 Соединение звеньев по принципу обратной связи

- •3.4 Анализ точности аср

- •3.5 Устойчивость аср

- •4 Технические средства автоматизации

- •4.1 Выбор системы приборов автоматизации

- •4.2. Пневматическая система приборов «Старт»

- •4.5 Микропроцессорные контроллеры (мпк)

- •5 Автоматизация типовых химико-технологических процессов

- •5.1 Проектирование функциональных систем автоматизации

- •5.2 Типовые объекты и типовые схемы автоматизации

- •5.2.1 Аср гидродинамических процессов

- •5.2.2 Аср тепловых процессов

- •5.2.3 Аср массообменных процессов

- •5.2.4 Аср процесса газовой абсорбции.

- •5.2.5 Аср процесса ректификации

- •5.2.6 Аср реакторных процессов

- •6.Автоматизированные системы управления технологическими про- цессами

Курс лекций по дисциплине «Автоматика, автома- тизация и АСУТП» для студентов химико-

технологических специальностей

Автор доц. Кафедры АППиЭ Кобринец В.П.

Введение:

а). История развития и современное состояние автоматики

Автоматика – (от греческого слова автоматос) – самодвижущийся. Пер- вые сведения об автоматических устройствах появились во 2 в. н. э. В трудах Герона Александрийского, где описывались автоматы по открытию дверей храма, дозировки воды.

Промышленное внедрение автоматики связано с промышленным перево- ротом в Европе (регулятор уровня воды в котле паровой машины Ползунова, регулятор скорости паровой машины Уатта).

Основные этапы развития автоматики:

- появление электроавтоматики связано с изобретением Якби электродви- гателя постоянного тока, Шиллинга – электромагнитного реле, Доливо- Добровольского - асинхронного 3-х фазного двигателя.

- появление радиоэлектроники связано с открытием Яблочковым явления фотоэффекта и Поповым -радио.

- появление ЭВМ для управления технологическими процессами связано с трудами Н. Винера, который в 1946 г. опубликовал книгу «Кибернетика или контроль связи у животных и машин», в основу которой положена аналогия между процессами, происходящими в мозгу человека и в автоматическом уст- ройстве. Методы кибернетики включают теорию автоматического регулирова- ния, математического моделирования процессов и явлений, методы их оптими- зации применимы до настоящего времени.

Современный этап состояния автоматизации в области химической тех-

нологии включает:

-внедрение и эксплуатацию систем приборов, которые реализуют основ- ные функции автоматических систем.

-широкое внедрение микропроцессорных контроллеров, которые реали- зуют функции преобразователя сигнала в цифровые коды, логического управ- ления, которые легко адаптируется к изменению технологических процессов, т.к. является программируемыми устройствами.

-разработку и внедрение автоматических систем управления технологи- ческими процессами (АСУТП). Основой АСУТП является ЭВМ, который осу- ществляет сбор информации, ее обработку по соответствующим параметрам. Данная информация используется оператором для управления процессом, а также с помощью ЭВМ определяется оптимальный режим протекания химико- технологического процесса. Автоматизированный – это значит что в контуре есть оператор.

В настоящее время внедряются такие АСУТП, где используются инфор- мационный, управляющий режим (первый является предпочтительным).

б). Классификация автоматических систем

Механизация – замена ручного труда работой машин и механизмов. В

механизации процессами работы машин управляет человек.

Автоматизация – замена человеческой функции управления машинами, специальными техническими устройствами.

Совокупность технологического процесса с техническими средствами для его управления называется автоматизированной системой (АС).

По принципу действия и по назначению АС подразделяются на следую- щие типы:

- Дистанционное управление – со сравнительно небольшого расстояния (в пределах видимости). Например, управление конвейером. В условиях частич- ной автоматизации этот метод является основным. В условиях полной автома- тизации - дублирующий. Как правило, все АС дублируются ручным управлени- ем, и оно включается при отказе основной системы.

- Телеуправление – управление со сравнительно большого расстояния. При этом по 1 каналу связи нужно передать большое число команд из пульта

управления на объект управления. На пульте применяется специальное кодиро- вочное устройство, а на пульте- расшифровывающее устройство. Пример: на- сосная станция, тепловой пункт.

Автоматическое управление – управление с помощью технических средств без участия человека.

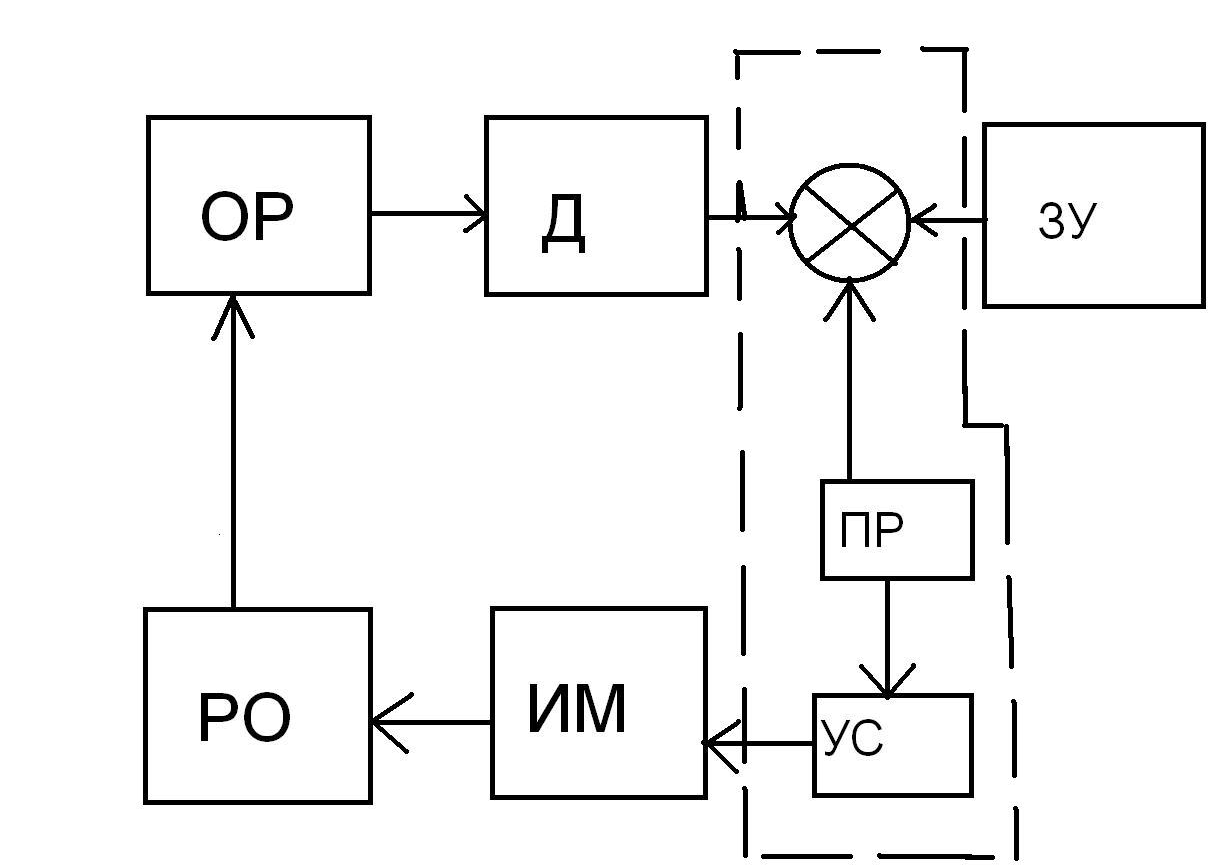

Схема соединения основных элементов данной автоматической системы приведена рисунке

ОУ ИУ УУ КС

ОУ - объект управления

ИУ - исполнительное устройство УУ - управляющее устройство КС - командный сигнал

КС в УУ преобразуется в управляющее воздействие, которое поступает в

ИУ. Данное устройство воздействует на объект, изменяя режим его работы в соответствии с величиной КС.

Автоматический контроль – предназначен для автоматического измере- ния параметров процессов и аппаратов, для учета энергоресурсов и т.д.

Схема соединения элементов данной системы приведена на рисунке

ОУ Д ВП

Д - датчик

ВП - вторичный прибор

Датчики воспринимают текущее значение технологического параметра и преобразовывает его в сигнал, удобный для дальнейшей его передачи и усиле- ния. Данный сигнал от Д поступает в ВП, в которой на диаграмме отражается величина данного технологического параметра. Шкала ВП градуируется в еди- ницах измеряемого параметра.

Автоматическое регулирование – обеспечивает поддержание на заданном уровне какого-либо параметра без участия человека и с помощью устройств ав- томатического регулятора.

СУ - сравнивающее устройство

ЗУ - задающее устройство

ПР - преобразователь

УС - усилитель

УМ - исполнительный механизм

РО - регулирующий орган

Д воспринимает величину технологического параметра и преобразовыва- ет ее в электрический сигнал т соответствующий значению данного параметра.

ЗУ формирует электрический сигнал з

пропорционально заданному значению

технологического параметра в ОФ. Оба сигнала сравниваются в СУ и на выходе

формируется сигнал

равный разности сигналов

з

т

- рассогласование или ошибка регулирования.

Она возникает, когда текущее значение параметра отличается от заданно- го его значения, согласно технологическому регламенту.

Цель работы данной системы - устранить

, чтобы в ОР поддержива-

лось заданное значение параметра.

преобразовывается в ПР по заданному

закону регулирования, усиливается в УС и на выходе регулятора формируется

регулируемое воздействие М функции от величины

.

Сигнал пропорциональный М поступает в ИМ, который жестко связан

РО. Данный РО приводится в движение ИМ и изменяемый сигнал поступает в

ОР. Следовательно, изменяется значение регулирующей величины т

изменяться до тех пор пока т = з .

и будет

Технологическая сигнализация подразделяется на следующие виды:

- аварийная – для извещении об аварии на объекте. Выполняется звуковой и световой сигнал. Звук вначале в виде сирены, далее свет указывающий

на конкретный аппарат.

- контрольная - извещает о состоянии объекта.

-предупредительная - предназначена для извещении персонала об пере- ключении оборудования

Автоматическая защита применяется для отключения оборудования, на- ходящегося в аварийной ситуации (защита от короткого замыкания).

Автоматическая блокировка - делится на 2 вида.

-аварийная - служит для отключения аппаратов, находящихся в техноло- гической цепи до аппаратов, находящихся в аварийной ситуации.

-запретно-разрешающая - предназначена для реализации сложных циклов оборудования по заданным режимам и не допускает вкл/откл персоналом само- стоятельно отдельных аппаратов, работающих по сложному циклу

1.Элементы автоматических устройств.

1.1 Функции и характеристики элементов автоматических устройств.

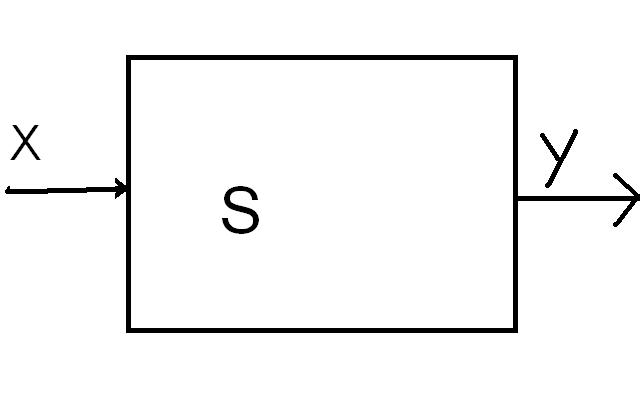

Каждая АС состоит из отдельных элементов, выполняющих определен- ную функцию. Каждый элемент воспринимает сигнал, поступающий от преды- дущих элементов осуществляют количественное и качественное преобразова- ние сигнала и передает его другому, т.е. каждый элемент является преобразова- телем некоторого входного сигнала У в выходной сигнал Х.

Схема данного элемента имеет следующий вид:

термометр сопротивления, термопара и др.

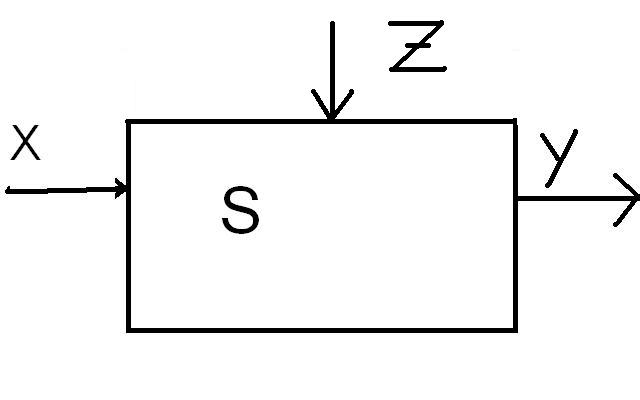

Существуют элементы, на которые подается сигнал от дополнительных источников Е. Схема элементов имеет следующий вид.

Пример: усилители, реле и т.д.

По назначению все элементы автоматический устройств делятся на сле- дующие виды:

- датчики

- реле

- усилители

- исполнительные механизмы

- автоматические регуляторы

- регулирующие органы (вентили, краны)

- элементы дистанционных передач (электрические и пневмотические преобразователи)

Основными характеристиками каждого элемента являются величины входного сигнала Х и выходного сигнала У. Y/X - статический передаточный коэффициент (S)

S ' y - динамический передаточный коэффициент

x

S y x - относительный динамический передаточный коэффициент

x y

S и S '

называются по-разному: для датчиков это чувствительность, а для

усилителей – коэффициент усиления.

При работе каждого элемента возникает погрешность, которая заключа-

ется в отклонении фактического значения выходной величины Yф

от его рас-

четного значения

Y р . Эта погрешность связана с износом материала элемента, с

отклонением U питающей сети от номинального, а также с изменением усло- вий окружающей среды.

Различают следующие виды погрешности:

1. Абсолютная - это разность:

y

y

y

y р yф

2. Относительная

100%

y р

y

y

3. Относительная приведенная

ymax

100% - она называется еще и

класс точности прибора, как правило он указывается на шкалах всех приборов.

1.2 Датчики, основные показатели и характеристики.

Датчик - устройство, осуществляющее функцию преобразования физиче- ской величины одного рода в физическую величину другого рода, удобную для передачи другим элементам и на усиление.

Основные характеристики:

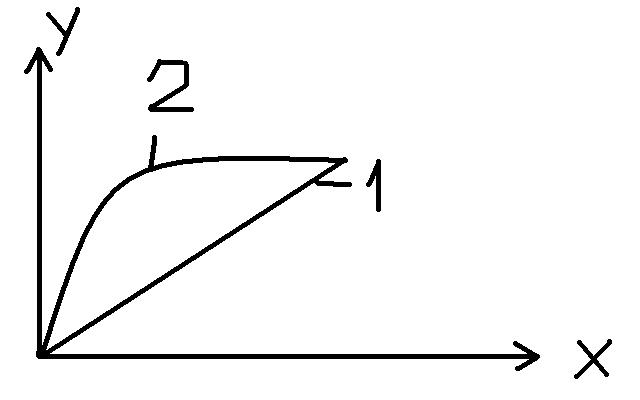

1. Статическая характеристика y=f(x)

1 - линейная характеристика, поэтому чувствительность стоянной для всего диапазона х.

S y x

будет по-

2 - нелинейная, поэтому чувствительность будет различной и зависит от крутизны данной характеристики.

Датчики, статическая характеристика которого непрерывна называются датчиками непрерывного действия или функциональными. Если статическая

характеристика описывается следующей функцией

y k x , где k=const, то та-

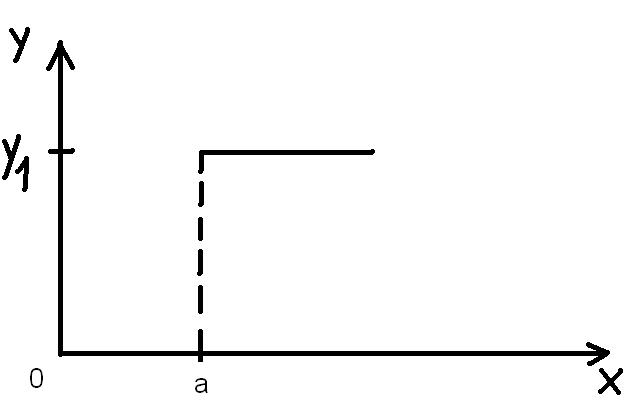

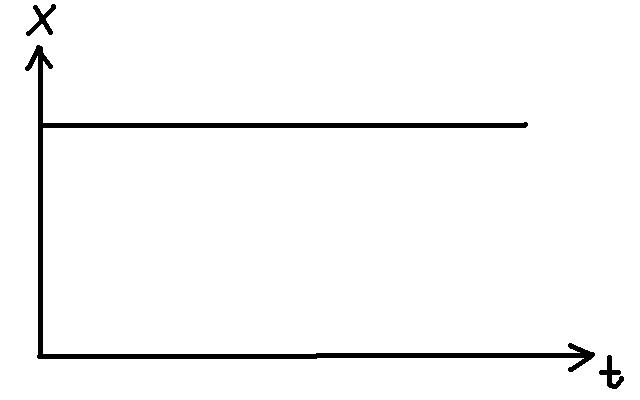

кой датчик называется линейным. Если статическая характеристика датчика имеет разрывный характер вида y=0 при 0<x<a, y=y1 при x>a, то датчик называ- ется релейным.

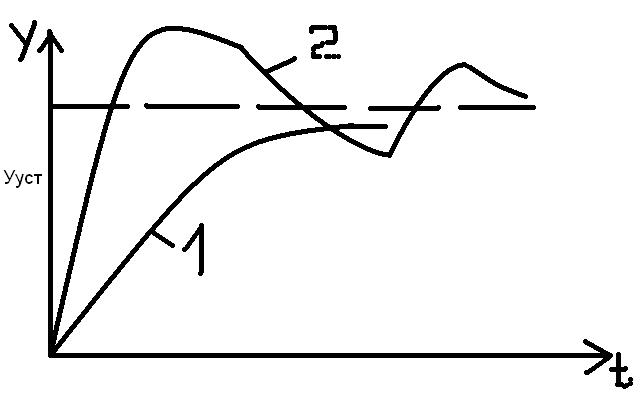

2 - колебательный затухающий процесс.

По виду выходной величины сигнала у датчики делятся на:

- омические

- термоэлектрические

- емкостные

- индуктивные

- трансформаторные

По измеряемым технологическим параметрам:

- температуры

- давления

- расхода

- уровня

- плотности

- влажности и т.д.