- •Реферат

- •Содержание

- •Расчёт блок-схемы материальных потоков стадии каталитического риформинга.

- •2.Анализ структуры хтс процесса каталитического риформинга

- •Моделирование и расчет хтс производства гликолей.

- •3.1 Анализ структуры процесса производства гликолей

- •3.2 Расчет хтс

- •3.2.1 Параметры состояния входных потоков

- •3.2.2 Математическое описание элементов хтс.

- •3.3 Нахождение параметров разорванных потоков

- •3.4 Разработка физико-химических (детерминированных) математических моделей элементов хтс

- •3.4.1 Моделирование смесителя потоков

- •3.4.2 Моделирование теплообменника

- •3.4.3 Моделирование реактора идеального смешения

- •3.4.4 Моделирование реактора полного вытеснения

- •Оптимизация процесса производства гликолей с помощью полного факторного эксперимента 1 рода.

- •Приложение 1

- •Приложение 2

3.2 Расчет хтс

3.2.1 Параметры состояния входных потоков

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

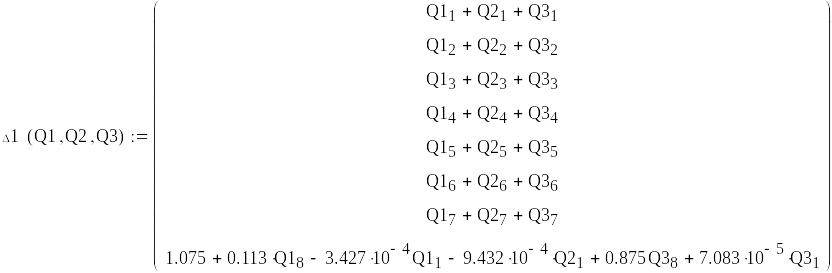

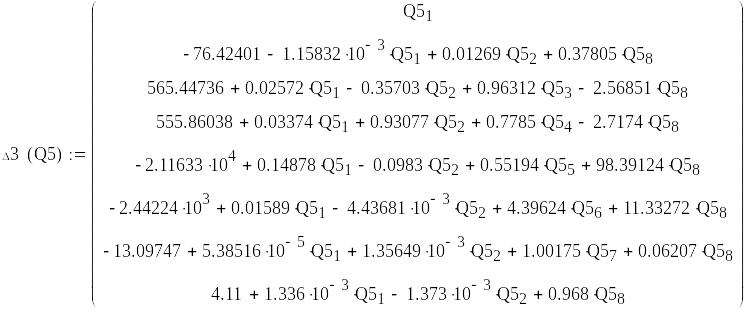

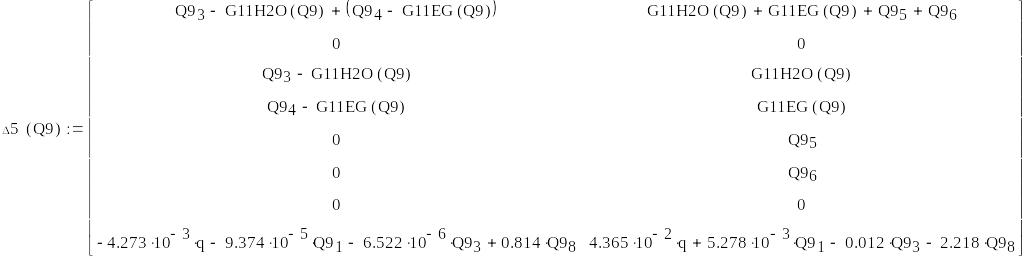

3.2.2 Математическое описание элементов хтс.

А) Математическое описание сырьевого смесителя.

Температура потока, выходящего из смесителя, рассчитывается по уравнению:

![]()

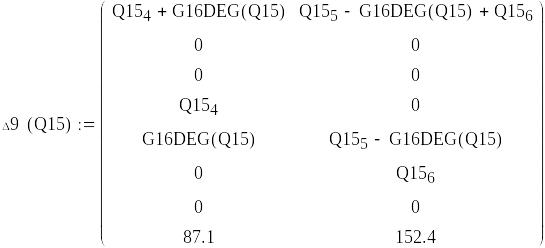

Вектор Q включает массовые расходы компонентов потока:

GOE -- массовый расход оксида этилена;

GH2O -- массовый расход воды;

GEG -- массовый расход этиленгликоля;

GDEG --массовый расход диэтиленгликоля;

GTEG -- массовый расход триэтиленгликоля;

GAA -- массовый расход ацетальдегида.

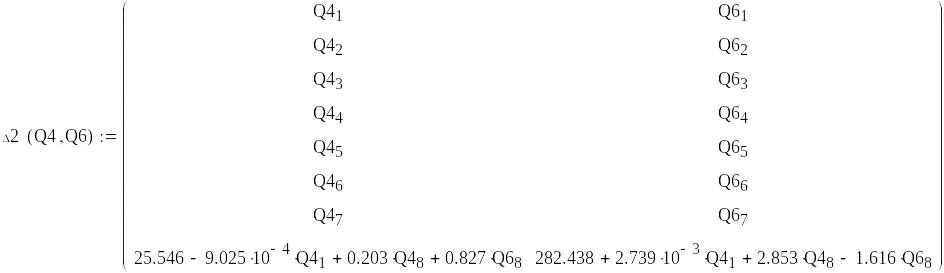

Б) Математическое описание теплообменника

При прохождении через теплообменник расходы и составы потоков не меняются.

Температуры рассчитываются по формулам:

![]()

![]()

Математическая модель теплообменника.

В) Математическое описание реактора

Выходные переменные реактора связаны с входными следующими выражениями:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Математическая модель реактора

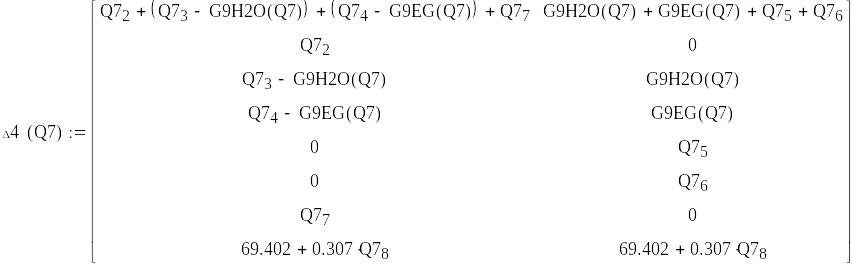

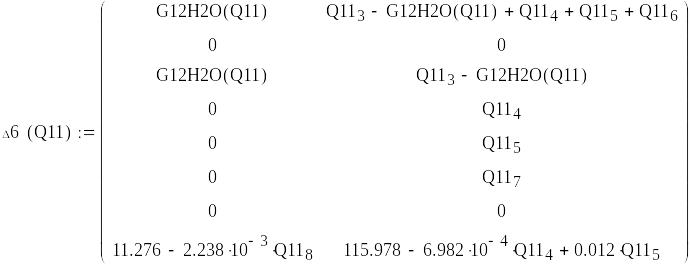

Г) Математическое описание сепаратора

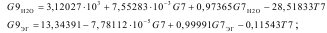

В парожидкостном сепараторе поступающие с потоком Q7 оксид этилена и ацетальдегид полностью переходят в паровую фазу, диэтиленгликоль и триэтиленгликоль не испаряются и остаются в жидкой фазе.

Остальные компоненты распределяются между двумя фазами, их массовые расходы с жидкой фазой, выходящей из сепаратора, могут быть рассчитаны по формулам:

Расходы этих же компонентов с паровой фазой определяются из уравнений материального баланса.

Температуры потоков, покидающих сепаратор, одинаковы и задаются уравнением:

![]()

Математическая модель сепаратора

![]()

![]()

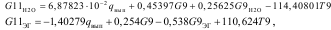

Д) Математическое описание выпарной установки.

В выпарную установку поступает водный раствор гликолей. Вода и этиленгликоль частично испаряются. Остаточное количество этих компонентов в упаренном растворе, выходящем с установки, можно рассчитать по формулам

qвып = 8312 кВт – тепловая нагрузка выпарной установки.

Диэтиленгликоль и триэтиленгликоль в процессе выпарки не изменяют своего агрегатного состояния и целиком остаются в упаренном растворе.

Общие расходы выходных потоков, а также расходы компонентов, уходящих с паровой фазой, могут быть определены из уравнений материального баланса.

Температуры выходных потоков выпарной установки могут быть определены по уравнениям:

![]()

Математическая модель выпарной установки

![]()

![]()

![]()

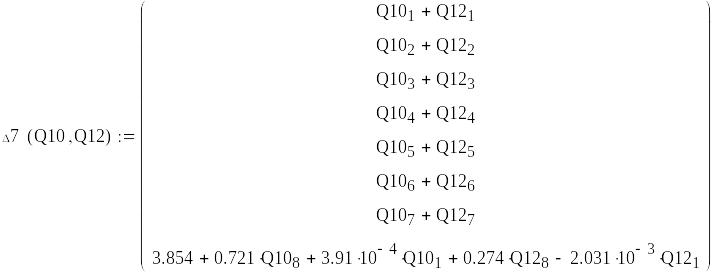

Е) Математическое описание колонны отгонки воды.

Количество отгоняемой воды рассчитывается по формуле:

![]()

Гликоли с водой не отгоняются и количественно переходят в кубовый остаток колонны.

Температура верха колонны:

![]()

Температура низа колонны:

![]()

Математическая модель колонны отгонки воды

![]()

Ж) Математическое описание смесителя рециркулирующих водных потоков.

Общий и покомпонентные массовые расходы потока Q3 находятся по уравнениям материального баланса.

Температура потока Q3 определяется по уравнению:

![]()

Математическая модель колонны отгонки рециркулирующих водных потоков.

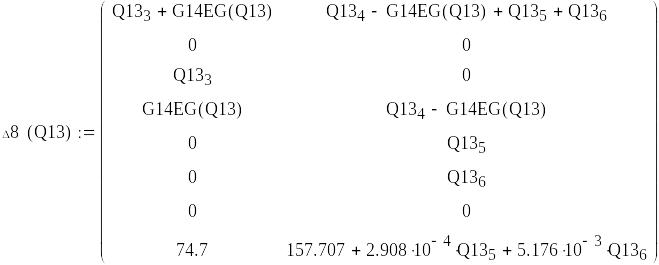

З) Математическое описание колонны отгонки этиленгликоля

В верхний погон колонны переходит вся вода, поступающая с питанием, а также бόльшая часть этиленгликоля, согласно уравнению:

![]()

Остаток этиленгликоля, а также высшие гликоли уходят с кубовым продуктом колонны.

Температура верха колонны равна 74,7ºС. Температура низа колонны определяется уравнением:

![]()

Математическая модель колонны отгонки этиленгликоля

![]()

![]()

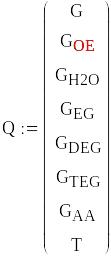

И) Математическое описание колонны отгонки диэтиленгликоля.

В верхний погон колонны переходит весь этиленгликоль, поступающий с питанием, а также бόльшая часть диэтиленгликоля, согласно уравнению:

![]()

Остаток диэтиленгликоля, а также триэтиленгликоль выводятся с кубовым продуктом колонны.

Температура верха колонны равна 87,1ºС. Температура низа колонны составляет 152,4ºС.

Математическая модель колонны отгонки диэтиленгликоля.