- •Реферат

- •Содержание

- •Расчёт блок-схемы материальных потоков стадии каталитического риформинга.

- •2.Анализ структуры хтс процесса каталитического риформинга

- •Моделирование и расчет хтс производства гликолей.

- •3.1 Анализ структуры процесса производства гликолей

- •3.2 Расчет хтс

- •3.2.1 Параметры состояния входных потоков

- •3.2.2 Математическое описание элементов хтс.

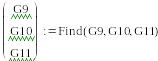

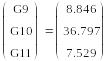

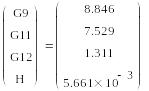

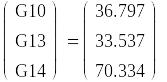

- •3.3 Нахождение параметров разорванных потоков

- •3.4 Разработка физико-химических (детерминированных) математических моделей элементов хтс

- •3.4.1 Моделирование смесителя потоков

- •3.4.2 Моделирование теплообменника

- •3.4.3 Моделирование реактора идеального смешения

- •3.4.4 Моделирование реактора полного вытеснения

- •Оптимизация процесса производства гликолей с помощью полного факторного эксперимента 1 рода.

- •Приложение 1

- •Приложение 2

Учреждение образования «БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ»

Факультет Технология органических веществ

Кафедра технологии нефтехимического синтеза и переработки полимерных материалов

Специальность 1-48 01 02 Химическая технология органических веществ, материалов и изделий

Специализация Технология лакокрасочных материалов

ОТЧЁТ

по лабораторным работам по дисциплине: «Моделирование и оптимизация химико-технологических процессов»

Исполнитель

студентка 4 курса группы 4 ________ Доморацкая Е.В.

Преподаватель _______ Юсевич А.И

Минск 2012

Реферат

Данный отчет состоит из 46 страниц, включающих 3 таблицы, 2 приложения, 3 рисунка.

ХТС, ЭЛЕМЕНТ, СТРУКТУРА, АНАЛИЗ, ГРАФ, РИФОРМИНГ, ГЛИКОЛИ, МОДЕЛЬ, ПЛАН 1 ПОРЯДКА.

Цель работы – освоить методы расчета химико-технологических систем; научиться разрабатывать детерминированные (физико-химические) модели типовых элементов ХТС; приобрести навыки в использовании метода математического моделирования для изучения свойств и оптимизации режимов работы объектов химической технологии.

Отчет включает в себя следующие разделы:

- расчёт блок-схемы материальных потоков стадии каталитического риформинга;

- анализ структуры ХТС процесса каталитического риформинга;

- моделирование и расчет ХТС производства гликолей;

- оптимизация режима работы реактора идеального смешения для производства гликолей.

Содержание

1. Расчёт блок-схемы материальных потоков стадии каталитического риформинга. 4

2.Анализ структуры ХТС процесса каталитического риформинга 13

3.1 Анализ структуры процесса производства гликолей 17

3.2 Расчет ХТС 21

3.2.1 Параметры состояния входных потоков 21

3.2.2 Математическое описание элементов ХТС. 21

3.3 Нахождение параметров разорванных потоков 28

3.4 Разработка физико-химических (детерминированных) математических 34

моделей элементов ХТС 34

3.4.1 Моделирование смесителя потоков 34

3.4.2 Моделирование теплообменника 37

3.4.3 Моделирование реактора идеального смешения 39

3.4.4 Моделирование реактора полного вытеснения 46

4. Оптимизация процесса производства гликолей с помощью полного факторного эксперимента 1 рода. 55

Приложение 1 62

Приложение 2 63

Расчёт блок-схемы материальных потоков стадии каталитического риформинга.

Цель работы - определить расходы всех материальных потоков.

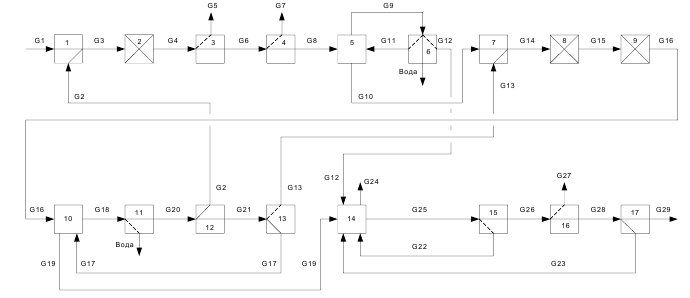

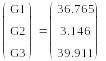

Начальные данные: проектная мощность установки по сырью (G1) составляет 300000 тонн в год. Эффективный фонд рабочего времени основного оборудования (Тэфф) равен 340 дней. Блок-схема материальных потоков стадии каталитического риформинга прямогонной бензиновой фракции 65-105°С представлена на рисунке 1. Составы материальных потоков приведены в таблице 1.

Таблица 1. Составы материальных потоков.

Компонент |

Содержание компонента в потоке, %

|

||||||||||

G1 |

G2 |

G3 |

G4 |

G5 |

G6 |

G7 |

G8 |

G9 |

G10 |

G11 |

|

Н2 |

0 |

15,07 |

1,19 |

1,16 |

25,13 |

0,091 |

18,46 |

0,037 |

0,16 |

0 |

0 |

СН4 |

0 |

11,6 |

0,92 |

1,08 |

19,66 |

0,26 |

22,65 |

0,193 |

1,04 |

0 |

0,263 |

С2Н6 |

0 |

21,9 |

1,3 |

1,83 |

18,25 |

1,11 |

23,49 |

1,044 |

10,14 |

0 |

6,638 |

С3Н8 |

0 |

16,14 |

1,27 |

1,37 |

6,7 |

1,14 |

9,23 |

1,113 |

23,35 |

0 |

21,8 |

i-С4Н10 |

0 |

5,8 |

0,46 |

0,52 |

1,3 |

0,49 |

1,68 |

0,484 |

21,43 |

0 |

22,73 |

н-С4Н10 |

0 |

5,8 |

0,46 |

0,55 |

0,96 |

0,53 |

1,68 |

0,531 |

31,15 |

0 |

33,9 |

С5Н12 и выше |

0 |

23,65 |

1,87 |

1,87 |

8,9 |

1,57 |

0,84 |

1,567 |

12,58 |

1,595 |

14,64 |

S |

0,02 |

0 |

0,018 |

0,002 |

0 |

0,002 |

0 |

0,002 |

0 |

0,003 |

0 |

Н2S |

0 |

0 |

0 |

0,019 |

0,225 |

0,01 |

0,17 |

0,009 |

0,072 |

0 |

0,037 |

H2O |

0,02 |

0 |

0,018 |

0,018 |

0 |

0,09 |

0 |

0,019 |

0,064 |

0,005 |

0 |

Фр. 62-105°С |

99,96 |

0 |

92,08 |

91,58 |

18,87 |

94,78 |

21,81 |

95,0 |

0 |

98,4 |

0 |

Продолжение таблицы 1.

Компонент |

Содержание компонента в потоке, %

|

||||||||||

G12 |

G13 |

G14 |

G15 |

G16 |

G17 |

G18 |

G19 |

G20 |

G21 |

G22 |

|

Н2 |

1,082 |

17,84 |

8,507 |

9,208 |

9,305 |

0 |

15,11 |

0,052 |

15,11 |

15,41 |

0,224 |

СН4 |

5,624 |

13,75 |

6,558 |

7,132 |

7,207 |

0 |

11,65 |

0,112 |

11,65 |

11,88 |

0,816 |

С2Н6 |

30,36 |

25,82 |

12,31 |

13,7 |

13,91 |

0,624 |

21,96 |

1,08 |

21,96 |

22,39 |

21,51 |

С3Н8 |

32,38 |

18,46 |

8,802 |

10,99 |

11,11 |

3,432 |

16,16 |

3,126 |

16,16 |

16,48 |

37,23 |

i-С4Н10 |

14,06 |

6,229 |

2,97 |

4,377 |

4,423 |

2,964 |

5,734 |

2,45 |

5,734 |

5,841 |

9,871 |

н-С4Н10 |

15,43 |

6,0 |

2,889 |

4,407 |

4,453 |

3,9 |

5,734 |

2,686 |

5,734 |

5,841 |

4,606 |

С5Н12 и выше |

0,793 |

11,84 |

6,479 |

8,852 |

8,945 |

89,08 |

23,66 |

4,585 |

23,66 |

22,17 |

4,774 |

S |

0 |

0 |

0,001 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

Н2S |

0,274 |

0,003 |

0 |

0,001 |

0,001 |

0 |

0,002 |

0 |

0,002 |

0 |

0 |

H2O |

0 |

0 |

0,002 |

0,002 |

0,002 |

0 |

0,004 |

0 |

0 |

0 |

0 |

Фр. 62-105°С

|

0 |

0 |

51,48 |

41,26 |

40,65 |

0 |

0 |

85,98 |

0 |

0 |

20,97 |

Фр. 62-105°С |

99,96 |

0 |

92,08 |

91,58 |

18,87 |

94,78 |

21,81 |

95,0 |

0 |

98,4 |

0 |

1 – узел смешения сырья с водородсодержащим

газом; 2 – реактор гидроочистки; 3 –

сепаратор высокого давления; 4 – сепаратор

низкого давления; 5 – отпарная колонна;

6 – сепаратор отпаренных продуктов; 7 –

узел смешения стабильного гидрогенизата

с водородсодержащим газом; 8 – блок

реакторов риформинга; 9 – реактор

гидрирования; 10 – сепаратор газопродуктовой

смеси; 11 – адсорбер (осушитель); 12 –

тройник трубопровода; 13 – сепаратор

осушенного газа; 14 – абсорбер тяжелых

углеводородов; 15 – десорбер; 16 –

стабилизационная колонна; 17 – тройник

трубопровода; G1 – поток сырья (фракция

62-105°С); G2 – поток водородсодержащего

газа на гидроочистку; G3 – поток

газосырьевой смеси на гидроочистку; G4

– поток газосырьевой смеси после

гидроочистки; G5 – поток избыточного

водородсодержащего газа; G6 – поток

нестабильного гидрогенизата в сепаратор

низкого давления; G7 – поток углеводородного

газа в линию сухого газа; G8 – поток

нестабильного гидрогенизата в отпарную

колонну; G9 – поток отпаренных продуктов

из отпарной колонны; G10 – поток стабильного

гидрогенизата; G11 – поток газового

конденсата в отпарную колонну; G12 –

поток углеводородного газа в абсорбер;

G13 – поток водородсодержащего газа; G14

– смесь гидрогенизата и водородсодержащего

газа; G15 – поток газапродуктовой смеси

после риформинга; G16 – поток газопродуктовой

смеси после гидрирования; G17 – жидкая

фаза из сепаратора 12; G18 – поток

водородсодержащего газа на осушку; G19

– поток нестабильного катализата; G20 –

поток осушенного водородсодержащего

газа; G21 – поток осушенного водородсодержащего

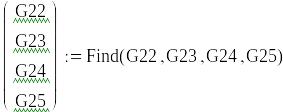

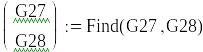

газа; G22 – парожидкостная смесь из

десорбера 14; G23 – добавка стабильного

катализата; G24 – сброс сухого газа в

топливную сеть; G25 – поток насыщенного

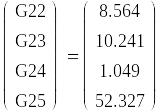

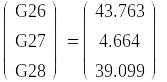

газами катализата; G26 – поток отпаренного

катализата на стабилизацию; G27 – поток

несконденсировавшихся газов; G28 – поток

стабильного катализата из стабилизационной

колонны; G29 – поток стабильного катализата

на экстракцию.

– узел смешения сырья с водородсодержащим

газом; 2 – реактор гидроочистки; 3 –

сепаратор высокого давления; 4 – сепаратор

низкого давления; 5 – отпарная колонна;

6 – сепаратор отпаренных продуктов; 7 –

узел смешения стабильного гидрогенизата

с водородсодержащим газом; 8 – блок

реакторов риформинга; 9 – реактор

гидрирования; 10 – сепаратор газопродуктовой

смеси; 11 – адсорбер (осушитель); 12 –

тройник трубопровода; 13 – сепаратор

осушенного газа; 14 – абсорбер тяжелых

углеводородов; 15 – десорбер; 16 –

стабилизационная колонна; 17 – тройник

трубопровода; G1 – поток сырья (фракция

62-105°С); G2 – поток водородсодержащего

газа на гидроочистку; G3 – поток

газосырьевой смеси на гидроочистку; G4

– поток газосырьевой смеси после

гидроочистки; G5 – поток избыточного

водородсодержащего газа; G6 – поток

нестабильного гидрогенизата в сепаратор

низкого давления; G7 – поток углеводородного

газа в линию сухого газа; G8 – поток

нестабильного гидрогенизата в отпарную

колонну; G9 – поток отпаренных продуктов

из отпарной колонны; G10 – поток стабильного

гидрогенизата; G11 – поток газового

конденсата в отпарную колонну; G12 –

поток углеводородного газа в абсорбер;

G13 – поток водородсодержащего газа; G14

– смесь гидрогенизата и водородсодержащего

газа; G15 – поток газапродуктовой смеси

после риформинга; G16 – поток газопродуктовой

смеси после гидрирования; G17 – жидкая

фаза из сепаратора 12; G18 – поток

водородсодержащего газа на осушку; G19

– поток нестабильного катализата; G20 –

поток осушенного водородсодержащего

газа; G21 – поток осушенного водородсодержащего

газа; G22 – парожидкостная смесь из

десорбера 14; G23 – добавка стабильного

катализата; G24 – сброс сухого газа в

топливную сеть; G25 – поток насыщенного

газами катализата; G26 – поток отпаренного

катализата на стабилизацию; G27 – поток

несконденсировавшихся газов; G28 – поток

стабильного катализата из стабилизационной

колонны; G29 – поток стабильного катализата

на экстракцию.

Рисунок 1. Блок-схема материальных потоков стадии каталитического риформинга

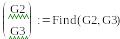

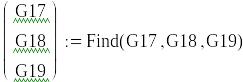

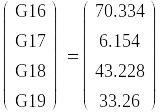

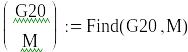

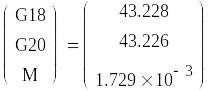

Выполнение работы (с помощью программы Mathcad)

Рассчитаем производительность в тонн/ч

![]()

Расчет аппаратов согласно блок-схеме.

Для расчета составляются уравнения материальных балансов по одному или нескольким компонентам (с наибольшим содержанием во фракции).

блок 1

![]()

![]()

![]()

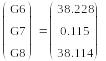

блок 2

![]()

![]() тонн/ч

тонн/ч

блок 3

![]()

![]()

![]()

![]()

![]()

блок 4

![]()

![]()

![]()

![]()

блок 5

![]()

![]()

![]()

![]()

![]()

![]()

блок 6

![]()

![]()

![]()

![]()

блок 7

![]()

![]()

![]()

![]()

![]()

![]()

блок 8

блок 9

![]()

блок 10

![]()

![]()

![]()

![]()

![]()

![]()

блок 11

![]()

![]()

![]()

![]()

блок 12

![]()

блок 13

![]()

![]()

блок 14

Так как полученная система уравнений не решаема при помощи 2-х уравнений, запишем дополнительные уравнения материального баланса по нескольким компонентам.

62-105

![]()

![]()

![]()

![]()

![]()

![]() по

фракции

по

фракции![]() по

С2Н6

по

С2Н6![]() по

С3Н8

по

С3Н8

![]()

блок 15

![]()

блок 16

![]()

![]()

![]()

![]()

блок 17

![]()

![]()

Рассчитав все неизвестные потоки, составим уравнение общего материального баланса процесса каталитического риформинга.

![]()

![]()