- •Детали машин

- •Классификация деталей

- •Соединения (соединительные детали)

- •Механические передачи

- •Детали, обеспечивающие работу передач

- •Устройства для защиты от загрязнения и смазки

- •Пружены и рессоры предназначены для защиты от вибраций. Критерии работоспособности

- •Теплостойкость.

- •Классификация деталей

- •Соединения и соединительные детали.

- •Резьбовые соединения

- •Основные типы крепежных деталей

- •Теория винтовой пары

- •Момент необходимый для завинчивания гайки

- •Момент, необходимый для отвинчивания гайки

- •Условия самоотвинчивания резьбы

- •Кпд резьбы

- •Распределение осевой нагрузки по винтам резьбы.

- •Расчет винтов на прочность.

- •Разрушение резьбы стержня

- •Разрушение головки винта

- •Соединение нагружено осевой силой Fa и крутящим моментом Tp при затяжке.

- •3.Винт нагружен эксцентричной нагрузкой.

- •Расчет резьбовых соединений при нагружении силами в плоскости стыка

- •1.Происходит срез в плоскости стыка. - проверочная зависимость.

- •Расчет резьбовых соединений, нагруженных в плоскости стыка сдвигающими силами и крутящими моментами.

- •Соединение нагружено отрывающими силами и моментами.

- •1. Проводим расчёт по условию нераскрытия стыка

- •2.Расчет исходя из условия отсутствия сдвига деталей в стыке.

- •Передача типа винт-гайка

- •Винт проверяют на устойчивость

- •Сварные соединения.

- •1.Соединения встык

- •2.Соединение внахлестку

- •3.Соединения втавр

- •4.Соединения контактной сваркой

- •Соединение пайкой и склеиванием.

- •Склеивание.

- •Прессовые соединения.

- •Нагружения соединений

- •Прочность деталей (Для втулки, для охватывающей детали)

- •Соединение шпоночное

- •Соединение призматическими шпонками

- •Расчет призматических шпонок

- •Сегментные шпонки

- •Шпонки-штифты (круглые шпонки)

- •Зубчатые шлицевые соединения.

- •Шлицевые соединения с эвольвентными зубьями.

- •Расчет шлицевых соединений.

- •Какое соединение выбрать?

- •Соединение штифтами

- •Р асчет штифтовых соединений.

- •Заклепочные соединения

- •Расчет заклепочных соединений

- •Механические передачи

- •Причины использования механических передач:

- •Передачи, основанные на использовании зацепления

- •2.Передачи, основанные на использовании трения

- •Основные характеристики передач

- •Зубчатые передачи

- •Преимущества зубчатых передач

- •Недостатки:

- •Виды разрушения

- •Поломка зуба у основания зуба в зоне перехода эвольвенты в галтель

- •Усталостное выкрашивание поверхностных слоев зуба

- •Абразивный износ

- •Уровень шума

- •Точность зубчатых передач

- •I. Нормы точности

- •Кинематическая точность

- •Плавность работы

- •Пятно контакта зубьев

- •II. Шероховатость рабочих поверхностей зубьев

- •III. Боковой зазор – зазор между неработающими сторонами зубьев

- •Краткие сведения о геометрии зубчатых колес

- •Основы расчета на прочность цилиндрических прямозубых передач

- •Основы расчета на прочность косозубых и шевронных цилиндрических колес

- •Основы расчета на прочность

- •Усилий косозубых зубчатых передач.

- •Передача коническими зубчатыми колесами.

- •Геометрия конических зубчатых передач

- •Основы расчета на прочность

- •Инженерные зависимости для расчета конических зубчатых передач закрытых.

- •Усилие зубчатых конических передач.

- •Червячные передачи

- •Геометрия и кинематика червячных передач

- •Червяк-винт с резьбой.

- •Работоспособность червячных передач

- •Усилие в червячных передачах

- •Тепловой расчет червячной передачи

- •Кпд зубчатых передач.

- •Коэффициент нагрузки

- •Основные факторы, влияющие на коэффициент .

- •Коэффициент динамичности нагрузки .

- •Определение допускаемых напряжений

- •1. Кривые усталостной выносливости (кривые Веллера)

- •2. Режимы работы передач.

- •Ременные передачи

- •Преимущества ременных передач:

- •Недостатки:

- •Требования к ремням:

- •Геометрические параметры ременных передач

- •Силы зависимости

- •Скольжение в ременной передаче

- •Кривые скольжения

- •Напряжения в ремне.

- •Влияние напряжения на долговечность ремня.

- •Допускаемые полезные напряжения в ремне.

- •Плоскоременная передача

- •Клиноременная передача Ремни.

- •Особенности расчета клиноременных передач

- •Цепные передачи

- •Геометрические параметры цепных передач

- •Приводные роликовые цепи

- •Приводные втулочные цепи.

- •Зубчатые цепи

- •Звездочки

- •Динамика цепной передачи

- •Основы расчета

- •Основные характеристики цепной передачи

- •Последовательность подбора цепей

- •Фрикционные передачи

- •Валы и оси

- •I.Расчет валов на прочность

- •Проверочный расчет вала

- •Мmax и Tmax изгибающий и крутящий моменты при перегрузках. Для электродвигателей в каталоге указаны допускаемые коэффициент перегрузки.

- •Расчет валов на жесткость.

- •Вибрационная устойчивость вала

- •Лекция № Подшипники

- •Подшипники качения

- •Муфты (рисунки муфт см. В раздаточном материале)

- •Муфты неуправляемые или муфты постоянно действующие.

- •Муфты жесткие компенсирующие

- •Муфты упругие компенсирующие.

- •Муфты управляемые или сцепные

Классификация деталей

Соединения (соединительные детали)

Все соединительные детали делят на 2 группы:

Разъемные соединения

Резьбовые соединения

Шпоночные соединения

Штифтовые соединения

Шлицевые соединения

Неразъемные соединения

Заклепочные соединения

Сварные соединения

Паяные соединения

Прессовые соединения (с гарантированным натягом)

2. Механические передачи

(передаточные механизмы)

Механические передачи передают энергию от двигателя рабочим органам машины с преобразованием параметров движения (крутящий момент, частота вращения и т.д.)

Передачи, основанные на использовании трения

Фрикционные

Ременные

Передачи, основанные на использовании зацепления

Зубчатые

Червячные

Цепные

Винтовые (винт-гайка)

Детали, обеспечивающие работу передач

Валы

Оси

Подшипники

Муфты

Основания (станки, корпуса и т.д.)

Устройства для защиты от загрязнения и смазки

Пружены и рессоры предназначены для защиты от вибраций.

Соединения и соединительные детали.

Для выполнения своих функций детали соединяют между собой определённым образом.

I группа: Разъёмные соединения – детали, которые легко разобрать.

II группа: Неразъёмные соединения – детали, которые нельзя разобрать без разрушения.

Резьбовые соединения

Резьбовые соединения (относятся к I группе, т.е к разъёмным соединениям) – это соединения осуществляются с помощью резьбовых крепежных деталей: винтов, болтов, гаек, резьб, выполненных в корпусе, винтовых стяжек и др.

Резьбовые соединения получили наиболее широкое применение в технике.

Основные преимущества:

простота конструкции

простота изготовления

возможность фиксирования деталей в любом положении, это позволяет осуществлять регулировочные работы

возможно создание значительных осевых нагрузок при небольшом крутящем моменте

возможность преобразования вращательного движения в поступательное.

Возможность осуществлять поступательное перемещение с большой точностью.

Недостатки:

низкий КПД

большие габариты соединений и масса

износ рабочих поверхностей

относительно не высокая прочность

Резьба – это выступы, образованные на основной поверхности винтов или гаек и расположенные по винтовой линии (поверхность, образованная при вращательном движении плоскостного контура по цилиндру или конусу).

Основной элемент поверхности это профиль резьбы. Профиль резьбы – это контур сечения резьбы в плоскости, проходящей через продольную ось цилиндра или конуса.

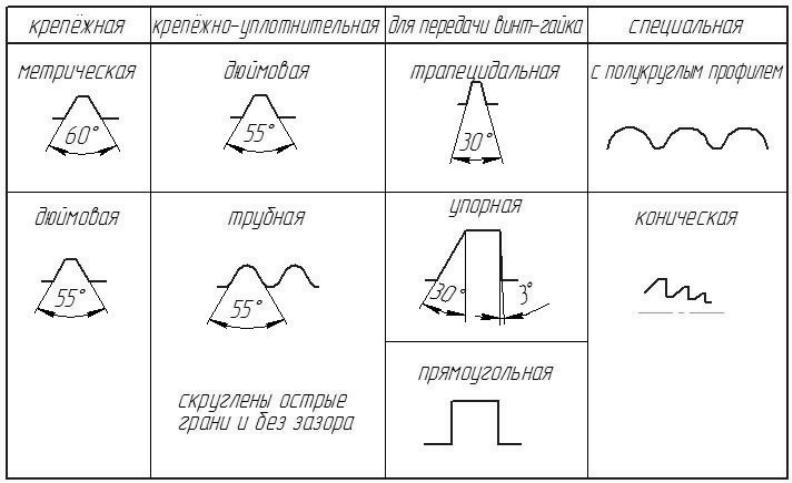

По форме профиля резьбы выполняют:

треугольный профиль

прямоугольный профиль

трапецеидальный профиль

круглый, специальный и др.

По направлению винтовой линии выполняют следующие виды резьб:

правая резьба (имеет основное применение) гайка вращается по часовой стрелке, а винтовая линия направлена слева направо и вверх.

левая резьба (используется в специальных случаях) винтовая линия направлена справа налево.

По количеству заходов выполняют:

однозаходная резьба (все крепежные резьбы – однозаходные).

многозаходные резьбы (2 или несколько до 8) преимущественно в винтовых механизмах. Они редко применяется

По форме поверхности, на которую наносится резьба:

цилиндрические - наиболее распространенны

конические

По назначению:

крепежные

крепежно-уплотнительные

резьбы винтовых механизмов или передача типа винт-гайка

Геометрические параметры резьбы

Н - теоретическая высота профиля резьбы.

h – высота рабочего профиля резьбы характеризует зону контакта винта и гайки.

d – наружный и номинальный диаметр резьбы.

d1 – внутренний диаметр резьбы (диаметр резьбы по впадинам).

d2 – средний диаметр резьбы.

α – угол профиля резьбы.

p – расстояние по среднему диаметру между одноименными сторонами соседних профилей – шаг резьбы.

![]() -

ход резьбы, для многозаходных «р1»

– это произведение шага резьбы на число

заходов резьбы. За один оборот гайка

переместится на величину хода резьбы.

-

ход резьбы, для многозаходных «р1»

– это произведение шага резьбы на число

заходов резьбы. За один оборот гайка

переместится на величину хода резьбы.

Если z=1 – ход равен шагу.

Если z=2 – ход равен двум шагам.

Многие резьбы стандартизованы. Для стандартных резьб проще и дешевле приобрести инструмент.

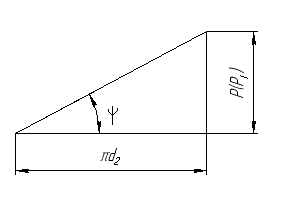

Ψ – угол подъема резьбы или угол подъема винтовой линии, угол, образованный касательной к винтовой линии резьбы с плоскостью, перпендикулярной к оси.

Один виток разрезают и разворачивают на плоскости, получим прямоугольный треугольник.

![]() длина

окружности по среднему диаметру.

длина

окружности по среднему диаметру.

Типы резьб:

Резьба метрическая (получила название, так как все размеры измеряются в миллиметрах)– это крепежная резьба треугольная по профилю

.

Вершины могут быть прямыми и скругленными.

.

Вершины могут быть прямыми и скругленными.

-простые, но не

прочные

-простые, но не

прочные

-

прочнее, но технология изготовления

сложнее. Меньше концентрация напряжений.

-

прочнее, но технология изготовления

сложнее. Меньше концентрация напряжений.

Резьбы выполняются с несколькими шагами

а)Основной крепежный шаг – это крупный шаг (Р=1,75;1,5мм). Если резьба с крупным шагом, ее обозначают М10 (метрическая, d=10),М8, М12

б)Если резьба с

мелким шагом М10![]() 1.Так

как шаг меньше, уменьшается высота

резьбы и угол подъема резьбы, а d1

внутренний диаметр, увеличивается.

Увеличение диаметра d1

повышает

прочность стержня винта, а уменьшает

угол подъема Ψ. Тем самым увеличивает

самоторможение, то есть уменьшается

возможность самоотвинчивания. (Если

уменьшить шаг при таком же d

номинальном, уменьшается высота рабочего

профиля, угол подъема увеличивается

внутренний диаметр резьбы. Мелкая

резьба прочнее, а увеличение

1.Так

как шаг меньше, уменьшается высота

резьбы и угол подъема резьбы, а d1

внутренний диаметр, увеличивается.

Увеличение диаметра d1

повышает

прочность стержня винта, а уменьшает

угол подъема Ψ. Тем самым увеличивает

самоторможение, то есть уменьшается

возможность самоотвинчивания. (Если

уменьшить шаг при таком же d

номинальном, уменьшается высота рабочего

профиля, угол подъема увеличивается

внутренний диаметр резьбы. Мелкая

резьба прочнее, а увеличение

![]() повышает

прочность стержня винта У мелкой резьбы

лучше свойство самоторможения, и она

лучше сопротивляется самоотвинчиванию.)

повышает

прочность стержня винта У мелкой резьбы

лучше свойство самоторможения, и она

лучше сопротивляется самоотвинчиванию.)

Но с уменьшением h, рабочего профиля резьбы понижается износостойкость и требуется более точное изготовление (то есть технология изготовления будет сложнее).

Мелкие резьбы применяют при динамических нагрузках, для тонкостенных деталей. Но мелкая резьба требует высокой точности. В общем случае используют резьбы с крупным шагом, они дешевле и менее чувствительны к точности изготовления.

Обозначают Р=1,25; 1,075; 0,5, М10х1

Резьба дюймовая – измеряется в дюймах, треугольная, крепежная.

α=550; Номинальный диаметр обозначается в дюймах.

1 дюйм=25,4 мм

Обозначают

![]() -знак

дюйма.

-знак

дюйма.

Шаг резьбы характеризуется числом ниток резьбы на длине в один дюйм. Применение запрещено. (Основное применение: только ремонтные работы.)

Резьба трубная – (наноситься на наружную поверхность трубы) крепежно-уплотнительная, треугольная резьба.

Представляет

собой мелкодюймовую резьбу, она

нарезается на тонкостенных трубах (![]() ),

со скругленными вершинами и впадинами.

),

со скругленными вершинами и впадинами.

За номинальный диаметр резьбы принимается внутренний диаметр трубы. Обозначается Труб (25,4 мм) d=33,24 мм (обозначаются в дюймах)

d1=30,392мм

Наружный диаметр больше номинального на 2 толщины стенки.

dy – диаметр условного прохода трубы.

Трубные резьбы обозначают в дюймах по диаметру условного прохода. Имеют мелкий шаг, т.к. на тонких стенках трубы невозможно нарезать крупную метрическую резьбу без резкого уменьшения прочности трубы.

Резьба коническая – крепежно-уплотнительная.

Наносится на коническую поверхность. Профиль резьбы дюймовый.

Конусность 1:16

(т.е на длине 16 мм превышение на 1 мм)

![]() Дает высокую плотность соединения, но

сложнее технология изготовления чем

в цилиндрических.

Дает высокую плотность соединения, но

сложнее технология изготовления чем

в цилиндрических.

Ходовые резьбы

Резьба прямоугольная дает наименьшие потери на трении и имеет высокий КПД, она применяется для передачи осевых усилий в грузовых винтах (домкратных) и для передачи движения в ходовых винтах. Недостаток – нетехнологично. Нестандартно. Применение ограниченно и вытеснено трапецеидальной резьбой.

Применяется в механизмах типа винт-гайка. При износе образуются осевые зазоры (осевая игра), которые трудно устранить.

Резьба трапецеидальная – ходовая резьба.

α=300. Это основная резьба для передач типа винт-гайка. Применяется как и прямоугольная для передачи усилия и движения. Симметричный профиль резьбы позволяет применять ее для реверсивных механизмов. У нее более высокий КПД, чем у метрической резьбы. 3 шага: мелкий, средний, крупный.

h=0.45p. Для выполнения домашнего задания выбираем d1, а остальные размеры по справочнику.

Резьба упорная – разновидность трапецеидальной резьбы с не симметричным профилем.(среднее между прямоугольной и трапецеидальной резьбой).

Резьбы одностороннего действия для создания значительных осевых нагрузок с высоким КПД.

Высота рабочего профиля у упорных резьб составляет 0.75 от шага: h=0.75p.

Нагрузка прикладывается со стороны меньшего угла.

Применяется в основном в домкратах, прессах. Закрепление впадин повышает динамическую прочность

Круглая резьба (цоколь лампочки)

Преимущество – можно получить ее методом давления. У нее высокий срок службы при повышенном сопротивлении, при повышенных нагрузках. Применяется для часто завинчиваемых соединений, работающих в загрязненной песком и пылью среде, и для тонкостенных деталей с накатанной и наштампованной резьбой.

Крепежные функции не выполняет резьба.

Саморезные металлические винты. Резьбы для труб нефтяной промышленности.

Виды резьб: