- •Детали машин

- •Классификация деталей

- •Соединения (соединительные детали)

- •Механические передачи

- •Детали, обеспечивающие работу передач

- •Устройства для защиты от загрязнения и смазки

- •Пружены и рессоры предназначены для защиты от вибраций. Критерии работоспособности

- •Теплостойкость.

- •Классификация деталей

- •Соединения и соединительные детали.

- •Резьбовые соединения

- •Основные типы крепежных деталей

- •Теория винтовой пары

- •Момент необходимый для завинчивания гайки

- •Момент, необходимый для отвинчивания гайки

- •Условия самоотвинчивания резьбы

- •Кпд резьбы

- •Распределение осевой нагрузки по винтам резьбы.

- •Расчет винтов на прочность.

- •Разрушение резьбы стержня

- •Разрушение головки винта

- •Соединение нагружено осевой силой Fa и крутящим моментом Tp при затяжке.

- •3.Винт нагружен эксцентричной нагрузкой.

- •Расчет резьбовых соединений при нагружении силами в плоскости стыка

- •1.Происходит срез в плоскости стыка. - проверочная зависимость.

- •Расчет резьбовых соединений, нагруженных в плоскости стыка сдвигающими силами и крутящими моментами.

- •Соединение нагружено отрывающими силами и моментами.

- •1. Проводим расчёт по условию нераскрытия стыка

- •2.Расчет исходя из условия отсутствия сдвига деталей в стыке.

- •Передача типа винт-гайка

- •Винт проверяют на устойчивость

- •Сварные соединения.

- •1.Соединения встык

- •2.Соединение внахлестку

- •3.Соединения втавр

- •4.Соединения контактной сваркой

- •Соединение пайкой и склеиванием.

- •Склеивание.

- •Прессовые соединения.

- •Нагружения соединений

- •Прочность деталей (Для втулки, для охватывающей детали)

- •Соединение шпоночное

- •Соединение призматическими шпонками

- •Расчет призматических шпонок

- •Сегментные шпонки

- •Шпонки-штифты (круглые шпонки)

- •Зубчатые шлицевые соединения.

- •Шлицевые соединения с эвольвентными зубьями.

- •Расчет шлицевых соединений.

- •Какое соединение выбрать?

- •Соединение штифтами

- •Р асчет штифтовых соединений.

- •Заклепочные соединения

- •Расчет заклепочных соединений

- •Механические передачи

- •Причины использования механических передач:

- •Передачи, основанные на использовании зацепления

- •2.Передачи, основанные на использовании трения

- •Основные характеристики передач

- •Зубчатые передачи

- •Преимущества зубчатых передач

- •Недостатки:

- •Виды разрушения

- •Поломка зуба у основания зуба в зоне перехода эвольвенты в галтель

- •Усталостное выкрашивание поверхностных слоев зуба

- •Абразивный износ

- •Уровень шума

- •Точность зубчатых передач

- •I. Нормы точности

- •Кинематическая точность

- •Плавность работы

- •Пятно контакта зубьев

- •II. Шероховатость рабочих поверхностей зубьев

- •III. Боковой зазор – зазор между неработающими сторонами зубьев

- •Краткие сведения о геометрии зубчатых колес

- •Основы расчета на прочность цилиндрических прямозубых передач

- •Основы расчета на прочность косозубых и шевронных цилиндрических колес

- •Основы расчета на прочность

- •Усилий косозубых зубчатых передач.

- •Передача коническими зубчатыми колесами.

- •Геометрия конических зубчатых передач

- •Основы расчета на прочность

- •Инженерные зависимости для расчета конических зубчатых передач закрытых.

- •Усилие зубчатых конических передач.

- •Червячные передачи

- •Геометрия и кинематика червячных передач

- •Червяк-винт с резьбой.

- •Работоспособность червячных передач

- •Усилие в червячных передачах

- •Тепловой расчет червячной передачи

- •Кпд зубчатых передач.

- •Коэффициент нагрузки

- •Основные факторы, влияющие на коэффициент .

- •Коэффициент динамичности нагрузки .

- •Определение допускаемых напряжений

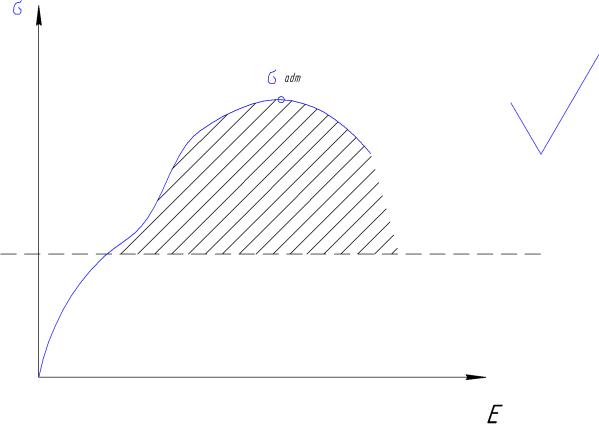

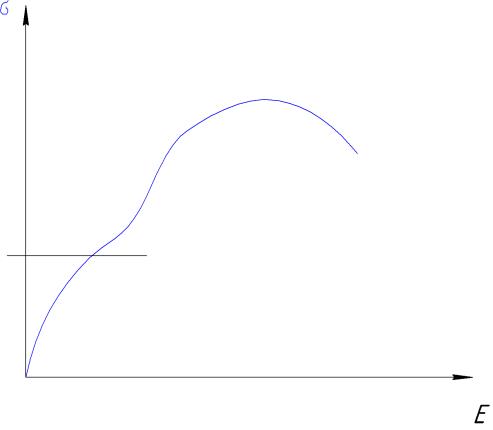

- •1. Кривые усталостной выносливости (кривые Веллера)

- •2. Режимы работы передач.

- •Ременные передачи

- •Преимущества ременных передач:

- •Недостатки:

- •Требования к ремням:

- •Геометрические параметры ременных передач

- •Силы зависимости

- •Скольжение в ременной передаче

- •Кривые скольжения

- •Напряжения в ремне.

- •Влияние напряжения на долговечность ремня.

- •Допускаемые полезные напряжения в ремне.

- •Плоскоременная передача

- •Клиноременная передача Ремни.

- •Особенности расчета клиноременных передач

- •Цепные передачи

- •Геометрические параметры цепных передач

- •Приводные роликовые цепи

- •Приводные втулочные цепи.

- •Зубчатые цепи

- •Звездочки

- •Динамика цепной передачи

- •Основы расчета

- •Основные характеристики цепной передачи

- •Последовательность подбора цепей

- •Фрикционные передачи

- •Валы и оси

- •I.Расчет валов на прочность

- •Проверочный расчет вала

- •Мmax и Tmax изгибающий и крутящий моменты при перегрузках. Для электродвигателей в каталоге указаны допускаемые коэффициент перегрузки.

- •Расчет валов на жесткость.

- •Вибрационная устойчивость вала

- •Лекция № Подшипники

- •Подшипники качения

- •Муфты (рисунки муфт см. В раздаточном материале)

- •Муфты неуправляемые или муфты постоянно действующие.

- •Муфты жесткие компенсирующие

- •Муфты упругие компенсирующие.

- •Муфты управляемые или сцепные

Детали машин

ДМ – наука о рациональных формах и размерах детали с учетом экспериментальных и технологических требований.

Машина – это устройство, осуществляющее действия для преобразования энергии и для выполнения работы. Любую машину можно разделить на две части. Любая машина состоит из деталей.

Деталь машины – это такая часть машины, которая изготавливается без сборочных операций из однородного материала и несет определенные функциональные обязанности.

Детали бывают простые (гайка, шайба, болт и т.д.) и сложные (корпус редуктора, станина и т.д.)

Детали объединяются в узлы.

Узел – представляет собой законченную сборочную единицу, состоящую из ряда деталей, имеющих общее функциональное назначение.

Узлы могут быть простые (подшипник качения) и сложные (двигатель внутреннего сгорания).

Классификация деталей

Соединения (соединительные детали)

Все соединительные детали делят на 2 группы:

Разъемные соединения

Резьбовые соединения

Шпоночные соединения

Штифтовые соединения

Шлицевые соединения

Неразъемные соединения

Заклепочные соединения

Сварные соединения

Паяные соединения

Прессовые соединения (с гарантированным натягом)

Механические передачи

(передаточные механизмы)

Механические передачи передают энергию от двигателя рабочим органам машины с преобразованием параметров движения (крутящий момент, частота вращения и т.д.)

Передачи, основанные на использовании трения

Фрикционные

Ременные

Передачи, основанные на использовании зацепления

Зубчатые

Червячные

Цепные

Винтовые (винт-гайка)

Детали, обеспечивающие работу передач

Валы

Оси

Подшипники

Муфты

Основания (станки, корпуса и т.д.)

Устройства для защиты от загрязнения и смазки

Пружены и рессоры предназначены для защиты от вибраций. Критерии работоспособности

Качество машины определяется набором полезных функций, надежностью, экономичностью. Эти свойства в значительной степени определяются критериями работоспособности детали.

Работоспособность – такое состояние изделия, при котором оно может выполнять заданные функции с параметрами, установленными требованиями технической документации.

Критерии:

прочность

жесткость

износостойкость

теплостойкость

вибрационная устойчивость

В зависимости от функциональных обязанностей выбирают один или несколько критериев работоспособности.

Прочность является главным критерием работоспособности детали.

Прочность – это способность детали воспринимать нагрузки и соответствующие им напряжения при этом не разрушаясь.

Характеристикой прочности является напряжение.

Напряжение

– это мера интенсивности внутренних

сил ( силовой фактор(диаметрическую

характеристику)). Напряжения различают

по

![]() .

.

Различают разрушение детали в следствии потери статистической прочности и сопротивления усталости. Потеря статистической прочности происходит, когда значение рабочего напряжения превышает предел прочности материала.

Нагрузки и напряжения могут быть:

постоянные – встречаются редко

переменные переменный режим работы характеризуется циклом изменения напряжений

А потеря сопротивления усталости происходит в результате длительного действия переменных напряжений, превышающих предел выносливости материала.

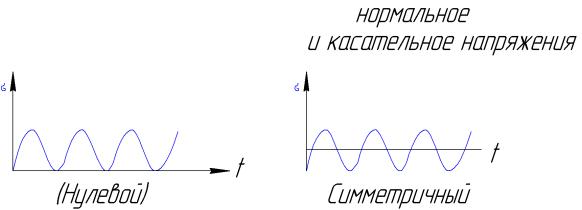

Виды циклов нагружения:

1. Знакопеременный симметричный цикл (напряжение изменяется от –max до +max значения)

2. Знакопостоянный симметричный или ассиметричный

Машины могут работать в условиях:

постоянных режимов (установившихся режимов)

переменных режимов (неустановившихся режимов)

Нагрузки могут прикладываться плавно или внезапно в виде ударов.

Расчет на прочность проводят тремя методами:

Расчет по номинальным допускаемым напряжениям

![]()

![]() -

действующее в опасном сечении напряжение;

-

действующее в опасном сечении напряжение;

![]() -

допускаемые напряжения;

-

допускаемые напряжения;

![]() -коэффициент

безопасности

-коэффициент

безопасности

Для пластичного материала:

![]()

Для![]() хрупкого материала:

хрупкого материала:

![]() предельная

точность.

предельная

точность.

Недостатки данного метода:

А) Недостаток связан с неточностью определения нагрузок.

Б) С неточностью определения допускаемых напряжения.

По коэффициентам (безопасности) запаса прочности

![]() -действующий

коэффициент сопоставляется допустимому.

-действующий

коэффициент сопоставляется допустимому.

Дополнительный коэффициент безопасности определяем по таблице значений:

![]()

![]() -учитывает

точность изделия

-учитывает

точность изделия

![]() -учитывает

однородность материала

-учитывает

однородность материала

![]() -учитывает

степень ответственности детали

-учитывает

степень ответственности детали

Метод по вероятности безотказной работы

Факторы, влияющие на прочность:

Материал детали

Степень ответственности

Вид (характер) нагрузки

Вид дифференциации

Состояние поверхности детали

Абсолютные размеры детали

Форма детали

Методика расчета

1. Составляется расчетная схема

Эскиз конструкции с силовыми факторами, действующими на эту конструкцию

Все силовые факторы приводят к элементу, расчет которого выполняется

2. Условие прочности:

По известным материалам выбирают формулу, но предварительно нужно определить материал

Допускаемое напряжение

Делаем вывод по расчетам.

Жесткость – это способность детали сопротивляться изменению формы и размеров под действием внешних сил.

В пределах эксплуатации должны быть только упругие деформации.

Расчет на жесткость предусматривает ограничение упругих деформаций деталей в пределах допустимых для конкретных условий работы без потери свойств системы.

Нормы жесткости устанавливают на основе эксплуатации и расчетов. На жесткость обязательно должны рассчитываться длинные и тонкие детали (валы, сосуды, оболочки). На прочность проходят, а жесткости не достают.

Условия эксплуатации:

Условие работы сопряженных деталей

Вал на подшипниках, если вал прогнется выше допустимого, произойдет его заклинивание в подшипниках.

Технологические условия

Должна быть выполнена точность системы.

Точность обработки на металлорежущих станках зависит от жесткости системы.

Условие динамической устойчивости системы, т.е. в процессе работы должен отсутствовать резонанс колебаний.

Потеря деталями устойчивости характеризуется тем, что находясь под нагрузкой, детали деформируются в пределах упругой деформации и не возвращаются в исходное положение после снятия нагрузки.

Нормы жесткости детали устанавливают на основе практики эксплуатации изделий аналогичного назначения и расчетов.

На жесткость рассчитывают длинные и тонкие детали, работающие на сжатие. Рассчитывают полые тонкостенные валы, оболочки или сосуды подверженные давлению и другие детали.

Износ – это процесс постоянного изменения размеров и формы детали в результате действия сил трения.

Износ – это способность детали противостоять постепенному уменьшению размеров детали в результате действия сил трения.

Износостойкость – свойство деталей противостоять износу.

Изнашивание – процесс разрушения и отделения материала с поверхности твердого тела и накопление его остаточной деформации при трении.

Износ вызывает резкое увеличение стоимости эксплуатации машин в связи необходимостью периодической их проверки и ремонта, что связанно с простоями и издержками производства машин.

Износ ограничивает долговечность, работоспособность детали по следующим показателям:

по потери точности движения

по снижению КПД и увеличению утечек масла

по снижению прочности вследствие уменьшения размеров в опасном сечении

по возрастанию уровня шума

по полному истиранию рабочих органов

Виды изнашивания деталей (85-90%-выход из строя в результате изнашивания; 10-15%-по другим причинам)

1. Абразивный износ, вследствие царапающего действия прикасающихся поверхностей деталей. Это изнашивание твердыми частицами, придвигающимися между трущимися поверхностями, а так же неровностями трущейся поверхности.

Основные мероприятия по снижению абразивного износа:

уменьшение удельных давлений

смазка трущихся поверхностей

применение антифрикционных материалов

покрытие поверхности

увеличение точности сопряженных деталей

улучшение качества поверхности

защита от попадания грязи.

2. Износ при заедании.

При значительном удельном давлении возникает возрастание температуры в точке, что может привести к сварке в этой точке и зуб колеса (например) с наваренными частицами может попасть в хорошую впадину, следовательно, заклинивание.

Схватывание происходит в следствии действия молекулярных сил при трении. Наблюдается холодное схватывание, связанное с износом и выдавливанием случайной смазочной пленки при малых скоростях скольжения. Горячие схватывание, связанное с понижением вязкости масла из-за нагрева при больших скоростях; проявляется при местном сваривании с последующим выравнивании частиц.

3.Износ при коррозии. Износ, при котором механическое изнашивание сопровождается химическим или электрическим взаимодействием материала с внешней средой. Расчеты на износостойкость предусматривают обеспечение жидкостной смазки, для чего необходимо иметь толщину масленого слоя, превышающую сумму микронеровностей формы, При невозможности создания жидкостной смазки обеспечения требуемого ресурса необходимо назначением допустимых давлений проверенных практикой.

Для повышения износостойкости осуществляются следующие мероприятия:

1. мероприятия по смазке

2. мероприятия по защите

3. мероприятия по использованию антифрикционных материалов

4. частота обработки поверхности

Расчет на износ проводят в относительной форме.