- •1.Особенности использования аэ для неразрушающего контроля.

- •2. Объясните физический смысл появления акустической эмиссии.

- •3. Источники появления акустической эмиссии и основные параметры аэ.

- •4. Акустическая эмиссия при деформации материалов и многократном нагружении.

- •5. Какие требования предъявляются к аппаратуре и преобразователям при контроле методом аэ?

- •6. Приведите примеры практического применения метода аэ.

- •7. Какие преимущества имеет метод аэ по сравнению с другими?

- •8. Методика определения местоположения дефектов по сигналам аэ.

- •9. Как определяется требуемое число каналов и топология расположения преобразователей при контроле аэ-методом?

- •10. Комплексный диагностический мониторинг: цель, этапы, задачи, методы контроля.

- •11. Методика проведения аэ – контроля: требования к аппаратуре и условиям проведения контроля, подготовка объекта к контролю.

- •12. Методика проведения аэ – контроля: подготовка аппаратуры и проведение акустико-эмиссионного контроля.

- •13. На каком физическом принципе основана ультразвуковая толщинометрия?

- •14. Какие виды акустических трактов используются при контроле толщин изделий?

- •15. Принцип действия ультразвукового эхо-импульсного толщиномера.

- •16. Принцип действия и особенности безэталонного толщиномера.

- •18.Какие еще виды погрешностей возникают при измерениях толщины?

- •19. От каких факторов зависит диапазон измерений в толщиномерах?

- •20. Особенности толщинометрии стенок с сильно прокорродированной поверхностью.

- •21. Особенности ультразвуковой эхо-импульсной толщинометрии биметаллов и наплавок.

- •22. Контрольные образцы для настройки эхо-импульсных толщиномеров.

- •23. Методика проведения толщинометрии реальных объектов.

- •24. Ограничивающие параметры объекта контроля при эхо-импульсной толщинометрии.

- •25. Особенности акустического контроля неметаллических и композиционных многослойных конструкций. Дефекты соединений.

- •26. Сущность, аппаратура и область применения интегральных и локальных методов свободных колебаний.

- •27. Импедансный метод контроля. Основы метода, аппаратура, возможности и область применения.

- •28. Велосимметрический метод контроля. Основы методов, аппаратура, возможности и область применения.

- •30. Акустический контроль физико-механических характеристик материалов (твердость материалов). Особенности методики и аппаратуры.

- •31. Акустический контроль физико-механических характеристик материалов (напряженное состояние, прочность). Особенности методики и аппаратуры.

- •Структурная схема установки “Сигма-3”

- •32. Особенности контроля прочности бетона.

- •33. Особенности контроля структуры чугуна.

- •34. Особенности акустического контроля физико-механических характеристик объектов по изменению скорости и затуханию волн (структура металлов, межкристаллитная коррозия).

- •35.Акустический контроль поверхностных характеристик материалов (шероховатость, поверхностно упрочненные слои).

- •36. Основные положения технологии ультразвукового контроля и оценки качества сварных соединений.

- •37. Основные способы прозвучивания сварных соединений и последовательность технологических операций.

- •38. Контроль стыковых сварных соединений листовых конструкций.

- •39. Особенности контроля угловых и тавровых сварных соединений.

- •40. Особенности контроля нахлесточных сварных соединений.

- •41. Контроль листового проката и заготовок.

- •42. Контроль труб и кольцевых сварных соединений труб.

- •43. Методика настройки дефектоскопа по стандартным и контрольным образцам при контроле различных объектов.

7. Какие преимущества имеет метод аэ по сравнению с другими?

Поскольку источником акустико-эмиссионной энергии служит поле упругих напряжений в материале, АЭ контроль обычно проводится путем нагружения контролируемого объекта. Это может быть проверочный контроль перед запуском объекта, периодический контроль в процессе эксплуатации или мониторинг. Акустическая эмиссия отличается от большинства методов неразрушающего контроля (МНК) в трех ключевых аспектах.

1. Источником сигнала служит сам материал, а не внешний источник, т.е. метод является пассивным (а не активным, как большинство других методов контроля). Это, в свою очередь, приводит к тому, что:

2. В отличие от других методов АЭ обнаруживает развивающиеся, т.е. наиболее опасные дефекты

3. Данный метод является дистанционным, он не требует сканирования поверхности объекта для поиска локальных дефектов, а лишь правильного размещения датчиков на поверхности объекта для осуществления локации источника АЭ.

Возможности, связанные с дистанционным использованием метода, дают большие преимущества по сравнению с другими методами контроля, которые требуют, например, удаления изоляционных оболочек, освобождения объектов контроля от внутреннего содержимого или сканирования больших поверхностей.

Благодаря отличию по своим возможностям от традиционных методов контроля, на практике оказывается очень полезным совмещать АЭ с другими методами.

Использование метода АЭ значительно сокращает время проведения диагностических работ и экономит средства, затрачиваемые на их проведение и вывод из эксплуатации оборудования.

8. Методика определения местоположения дефектов по сигналам аэ.

ОБНАРУЖЕНИЕ МЕСТОПОЛОЖЕНИЯ ДЕФЕКТОВ

Когда эмиссия регистрируется двумя или большим количеством датчиков появляется возможность определить местонахождение источника, используя время поступления сигналов. В общем случае этот метод требует большой осторожности при использовании, хотя в целом ряде областей он успешно используется . Линейная локация используется на длинных газовых баллонах и трубопроводах, плоскостная локация - на сосудах и емкостях и, наконец, трехмерная локация - на бетонных конструкциях и силовых трансформаторах. Плоскостная локация может использоваться в качестве дополнения к менее точной зонной локации в случае если сигналы эмиссии с высокой энергией достигают нескольких датчиков, что позволяет более точно определить местоположение дефекта.

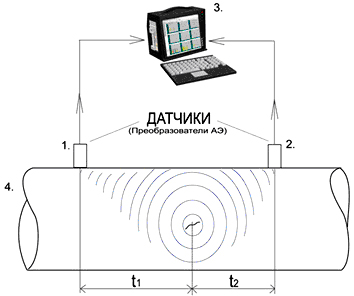

1 – преобразователь АЭ (приемник 1); 2 – преобразователь АЭ (приемник 2); 3 – центральный блок сбора и обработки на базе индустриального компьютера; 4 – объект контроля; t1 – время прихода сигнала на первый приемник; t2 – время прихода сигнала на первый приемник.

По зарегистрированному времени прихода сигнала ti на i-й приемник (датчик) системой определяется разность времени прихода Т (Т= t2 - t1) на разнесенные приемники. Затем по известной скорости звука в материале и известным координатам приемников программой вычисляются координаты источника (дефекта). Схемы расположения датчиков могут быть различными.

Для определения координат источника АЭ на плоскости данная методика не подходит, поскольку координаты можно получить только как проекции источника на линию, соединяющую ПАЭ. Необходим, как минимум, третий преобразователь, причем чем больше приемных преобразователей используется, тем меньше методическая ошибка определения координат. На практике наиболее часто встречается случай, когда для определения координат применяется антенна, состоящая из четырех приемных преобразователей.

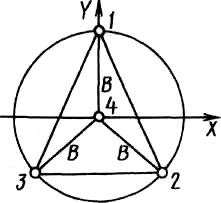

Схема

антенной группы в виде центрированного

треугольника

Схема

антенной группы в виде центрированного

треугольника