- •1.Особенности использования аэ для неразрушающего контроля.

- •2. Объясните физический смысл появления акустической эмиссии.

- •3. Источники появления акустической эмиссии и основные параметры аэ.

- •4. Акустическая эмиссия при деформации материалов и многократном нагружении.

- •5. Какие требования предъявляются к аппаратуре и преобразователям при контроле методом аэ?

- •6. Приведите примеры практического применения метода аэ.

- •7. Какие преимущества имеет метод аэ по сравнению с другими?

- •8. Методика определения местоположения дефектов по сигналам аэ.

- •9. Как определяется требуемое число каналов и топология расположения преобразователей при контроле аэ-методом?

- •10. Комплексный диагностический мониторинг: цель, этапы, задачи, методы контроля.

- •11. Методика проведения аэ – контроля: требования к аппаратуре и условиям проведения контроля, подготовка объекта к контролю.

- •12. Методика проведения аэ – контроля: подготовка аппаратуры и проведение акустико-эмиссионного контроля.

- •13. На каком физическом принципе основана ультразвуковая толщинометрия?

- •14. Какие виды акустических трактов используются при контроле толщин изделий?

- •15. Принцип действия ультразвукового эхо-импульсного толщиномера.

- •16. Принцип действия и особенности безэталонного толщиномера.

- •18.Какие еще виды погрешностей возникают при измерениях толщины?

- •19. От каких факторов зависит диапазон измерений в толщиномерах?

- •20. Особенности толщинометрии стенок с сильно прокорродированной поверхностью.

- •21. Особенности ультразвуковой эхо-импульсной толщинометрии биметаллов и наплавок.

- •22. Контрольные образцы для настройки эхо-импульсных толщиномеров.

- •23. Методика проведения толщинометрии реальных объектов.

- •24. Ограничивающие параметры объекта контроля при эхо-импульсной толщинометрии.

- •25. Особенности акустического контроля неметаллических и композиционных многослойных конструкций. Дефекты соединений.

- •26. Сущность, аппаратура и область применения интегральных и локальных методов свободных колебаний.

- •27. Импедансный метод контроля. Основы метода, аппаратура, возможности и область применения.

- •28. Велосимметрический метод контроля. Основы методов, аппаратура, возможности и область применения.

- •30. Акустический контроль физико-механических характеристик материалов (твердость материалов). Особенности методики и аппаратуры.

- •31. Акустический контроль физико-механических характеристик материалов (напряженное состояние, прочность). Особенности методики и аппаратуры.

- •Структурная схема установки “Сигма-3”

- •32. Особенности контроля прочности бетона.

- •33. Особенности контроля структуры чугуна.

- •34. Особенности акустического контроля физико-механических характеристик объектов по изменению скорости и затуханию волн (структура металлов, межкристаллитная коррозия).

- •35.Акустический контроль поверхностных характеристик материалов (шероховатость, поверхностно упрочненные слои).

- •36. Основные положения технологии ультразвукового контроля и оценки качества сварных соединений.

- •37. Основные способы прозвучивания сварных соединений и последовательность технологических операций.

- •38. Контроль стыковых сварных соединений листовых конструкций.

- •39. Особенности контроля угловых и тавровых сварных соединений.

- •40. Особенности контроля нахлесточных сварных соединений.

- •41. Контроль листового проката и заготовок.

- •42. Контроль труб и кольцевых сварных соединений труб.

- •43. Методика настройки дефектоскопа по стандартным и контрольным образцам при контроле различных объектов.

39. Особенности контроля угловых и тавровых сварных соединений.

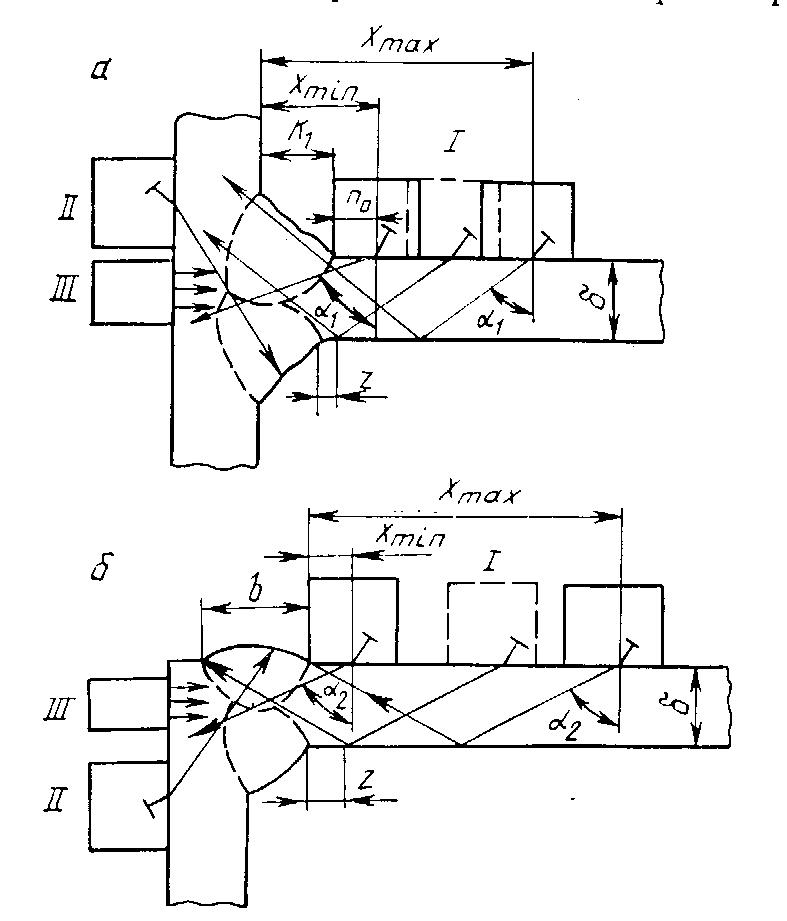

При контроле угловых швов с К-образной разделкой или без нее, но с полным проплавлением стенки возможно применение следующих схем (рисунок 2.5).

Контроль угловых швов таврового соединения с К-образной разделкой, в которых требуется полный провар корня шва, начинают с поиска непровара в корне шва прямым или однократно отраженным лучом. При отсутствии непровара контролируется часть шва: нижняя - прямым лучом, верхняя - однократно отраженным лучом.

Наиболее эффективной является схема ввода УЗ колебаний через основной металл привариваемого листа (схема 1), т.к. она позволяет выявить все виды внутренних дефектов в угловых швах и крестовых соединениях при минимальном уровне ложных сигналов. При контроле тавровых соединений по схеме 1 появление ложных сигналов может быть обусловлено только отражением от грубых неровностей на наружной поверхности плоскости полки, встречающихся весьма редко и связанных с повреждением металла. При прозвучивании угловых соединений по схеме 1 ложные эхо-сигналы могут появляться при отражении УЗ пучка от верхнего усиления валика шва или от угла элемента конструкции (см. рисунок 2.5). Эти эхо-сигналы можно легко селектировать по времени, а также «прощупывать». В тех случаях, когда затруднен доступ со стороны стенки, т.е. невозможен контроль по схеме 1, прозвучивание выполняют по схемам 2 и 3. Контроль по схеме 2 обеспечивает выявление пор, шлаковых включений, несплавлений и трещин, благоприятно ориентированных к УЗ лучу. Однако контроль по данной схеме осложняется необходимостью ориентировки ПЭП относительно соединения и появления ложных эхо-сигналов от поверхности противоположного валика шва (см. рисунок 2.5, а), причем амплитуда ложного эхо-сигнала обычно выше амплитуды сигнала от дефекта.

а – тавровых; б – угловых

Рисунок 2.5 – Контроль двусторонних швов

Разделение полезных и ложных сигналов производится по времени прохождения УЗ луча. Выявить непровар в центре двустороннего или в корне одностороннего шва при контроле по схеме 2 практически невозможно, т.к. ультразвуковой пучок испытывает зеркальное отражение. Этот опасный дефект при доступе контроля только с наружной поверхности полки обнаруживается по схеме 3 (рисунок 2.5, б) с помощью РС ПЭП и двух жестко соединенных призматических ПЭП, включенных по раздельной схеме. При толщине полки более 40 мм можно применять прямой ПЭП. В угловых соединениях при доступе только со стороны вертикального листа непровар можно обнаружить при использовании прямого или РС ПЭП.

Одним из основных условий, обеспечивающих наиболее вероятное выявление дефектов по сечению шва, является необходимость прозвучивания всего сечения шва с равномерной чувствительностью.

Выполнение отмеченных условий обеспечивается правильным выбором угла ввода УЗ луча.

Ц елесообразно

применять ПЭП с такими углами

и

стрелой n0, при

которых обеспечивается контроль

нижней части шва прямым, а верхней -

однократно отраженным лучом. Это

считается возможным, если центральный

луч ПЭП при расположении его вплотную

к шву проходит через середину шва или

выше ее (при толщинах шва менее 10 мм

допускается прохождение центрального

луча ниже середины сечения шва не более

чем на 1 мм).

елесообразно

применять ПЭП с такими углами

и

стрелой n0, при

которых обеспечивается контроль

нижней части шва прямым, а верхней -

однократно отраженным лучом. Это

считается возможным, если центральный

луч ПЭП при расположении его вплотную

к шву проходит через середину шва или

выше ее (при толщинах шва менее 10 мм

допускается прохождение центрального

луча ниже середины сечения шва не более

чем на 1 мм).

а – без дефектов; б – с непроваром в корне шва; в – с трещиной; г – с порой или шлаковым включением; Л, Л1, Л2, Л3 – ложные сигналы

Рисунок 2.6 – Схемы контроля тавровых и угловых соединений

а – тавровые; б – угловые

Рисунок 2.7 – Контроль односторонних швов

Для простоты работы, более точной и быстрой расшифровки эхо-сигналов на экране дефектоскопа устанавливается рабочий участок. Его можно установить по СОП. Для этого вначале прямым лучом находят максимальный эхо-сигнал от нижнего бокового отражателя, а однократно отраженным лучом — эхо-сигнал от верхнего отражателя и замечают эти положения сигналов на экране дефектоскопа, после чего строб-импульс между этими метками перемещают влево на половину его величины, а затем задний фронт строб-импульса доводят до метки, соответствующей эхо-сигналу от верхнего бокового отражателя.

Рабочий участок на экране дефектоскопа можно устанавливать не только по боковым цилиндрическим сверлениям, но и по угловым отражателям (зарубке).

Настройка чувствительности дефектоскопа может производиться по одному из искусственных дефектов, например зарубке , или по СО №1.

Контроль односторонних швов тавровых и угловых соединений с К-образной разделкой или без нее при отсутствии обратной подварки корня шва ведется по схеме 1 (рисунок 2.7) прямым и однократно отраженным лучами. Выполнение этих условий проверяется по вышеприведенным формулам.

Если швы доступны для контроля, целесообразен контроль со стороны, противоположной разделке, т.к. при этом улучшаются условия прозвучивания верхней части шва.

Выбор пределов перемещения xmin и xmax и установление соответствующего рабочего участка на экране дефектоскопа тавровых и угловых соединений с V-образной разделкой аналогичны рассмотренному при контроле этих соединений с К-образной разделкой.

Тавровые и угловые соединения, выполненные с V-образной разделкой или без разделки с конструктивными непроварами и недоступные для контроля со стороны основного элемента или полки, рекомендуется контролировать со стороны привариваемого элемента: односторонние соединения - однократно отраженным лучом, а двусторонние – прямым лучом.

При контроле односторонних соединений максимум эхо-сигнала от конструктивного непровара располагается на заднем фронте строб-им-пульса, а при контроле двусторонних соединений - на переднем. Внутренние трещины, как правило, начинаются от зазора между основным и привариваемым элементами. Максимумы эхо-сигналов от них могут быть несколько смещены влево или вправо относительно заднего (в односторонних соединениях) или переднего (в двусторонних соединениях) фронтов строб-импульса.

Шлаковые включения обычно находятся в корневой части шва, и положение максимумов эхо-сигналов от них на экране дефектоскопа аналогично положению максимумов эхо-сигналов от трещин в корне шва.

Оценка размеров дефектов производится по СОП следующим образом. Если допустимая высота непровара не превышает 3 мм, то сравниваются амплитуды эхо-сигналов от выявленного непровара и модели непровара допустимой величины в СОП. Если допустимая высота непровара более 3 мм, оценка величины непровара производится сравнением условной высоты выявленного непровара с условной высотой от модели непровара допустимой величины в СОП. Выявление и оценка дефектов в верхней части шва производятся так же, как и при контроле верхней части данных соединений с полным проваром.