- •1.Особенности использования аэ для неразрушающего контроля.

- •2. Объясните физический смысл появления акустической эмиссии.

- •3. Источники появления акустической эмиссии и основные параметры аэ.

- •4. Акустическая эмиссия при деформации материалов и многократном нагружении.

- •5. Какие требования предъявляются к аппаратуре и преобразователям при контроле методом аэ?

- •6. Приведите примеры практического применения метода аэ.

- •7. Какие преимущества имеет метод аэ по сравнению с другими?

- •8. Методика определения местоположения дефектов по сигналам аэ.

- •9. Как определяется требуемое число каналов и топология расположения преобразователей при контроле аэ-методом?

- •10. Комплексный диагностический мониторинг: цель, этапы, задачи, методы контроля.

- •11. Методика проведения аэ – контроля: требования к аппаратуре и условиям проведения контроля, подготовка объекта к контролю.

- •12. Методика проведения аэ – контроля: подготовка аппаратуры и проведение акустико-эмиссионного контроля.

- •13. На каком физическом принципе основана ультразвуковая толщинометрия?

- •14. Какие виды акустических трактов используются при контроле толщин изделий?

- •15. Принцип действия ультразвукового эхо-импульсного толщиномера.

- •16. Принцип действия и особенности безэталонного толщиномера.

- •18.Какие еще виды погрешностей возникают при измерениях толщины?

- •19. От каких факторов зависит диапазон измерений в толщиномерах?

- •20. Особенности толщинометрии стенок с сильно прокорродированной поверхностью.

- •21. Особенности ультразвуковой эхо-импульсной толщинометрии биметаллов и наплавок.

- •22. Контрольные образцы для настройки эхо-импульсных толщиномеров.

- •23. Методика проведения толщинометрии реальных объектов.

- •24. Ограничивающие параметры объекта контроля при эхо-импульсной толщинометрии.

- •25. Особенности акустического контроля неметаллических и композиционных многослойных конструкций. Дефекты соединений.

- •26. Сущность, аппаратура и область применения интегральных и локальных методов свободных колебаний.

- •27. Импедансный метод контроля. Основы метода, аппаратура, возможности и область применения.

- •28. Велосимметрический метод контроля. Основы методов, аппаратура, возможности и область применения.

- •30. Акустический контроль физико-механических характеристик материалов (твердость материалов). Особенности методики и аппаратуры.

- •31. Акустический контроль физико-механических характеристик материалов (напряженное состояние, прочность). Особенности методики и аппаратуры.

- •Структурная схема установки “Сигма-3”

- •32. Особенности контроля прочности бетона.

- •33. Особенности контроля структуры чугуна.

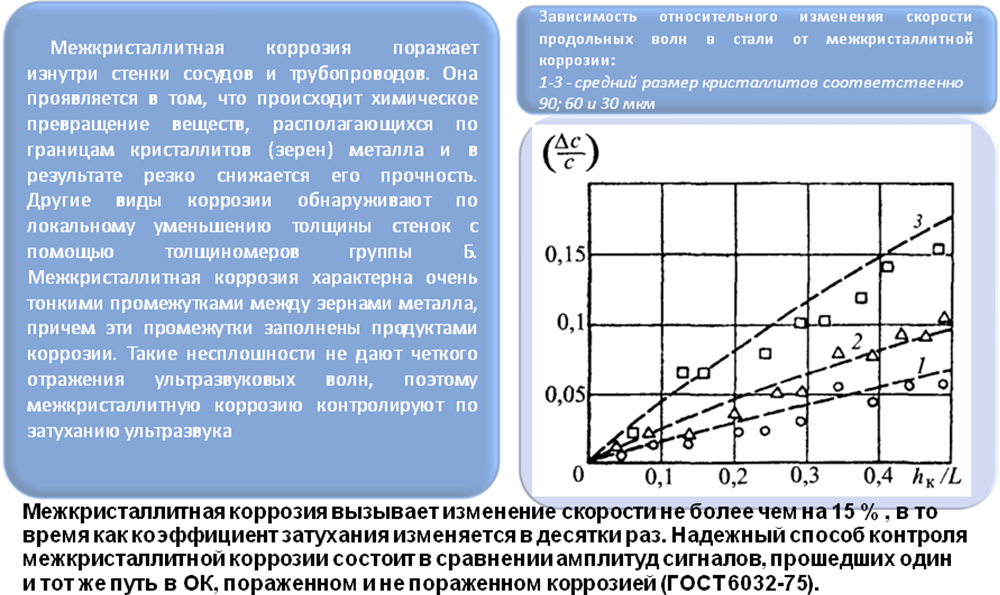

- •34. Особенности акустического контроля физико-механических характеристик объектов по изменению скорости и затуханию волн (структура металлов, межкристаллитная коррозия).

- •35.Акустический контроль поверхностных характеристик материалов (шероховатость, поверхностно упрочненные слои).

- •36. Основные положения технологии ультразвукового контроля и оценки качества сварных соединений.

- •37. Основные способы прозвучивания сварных соединений и последовательность технологических операций.

- •38. Контроль стыковых сварных соединений листовых конструкций.

- •39. Особенности контроля угловых и тавровых сварных соединений.

- •40. Особенности контроля нахлесточных сварных соединений.

- •41. Контроль листового проката и заготовок.

- •42. Контроль труб и кольцевых сварных соединений труб.

- •43. Методика настройки дефектоскопа по стандартным и контрольным образцам при контроле различных объектов.

34. Особенности акустического контроля физико-механических характеристик объектов по изменению скорости и затуханию волн (структура металлов, межкристаллитная коррозия).

Контроль

структуры металлов.

Размер зерна - один из

важных показателей качества кристаллических

материалов (в частности, металлов),

непосредственно влияющих на эксплуатационные

характеристики ОК. Размер зерна определен

ГОСТ 5639-65, как средний диаметр зерна, и

оценивается в номерах шкалы (баллах)

ГОСТа. Например, балл 0 соответствует

среднему диаметру зерна

![]() = 352 мкм, а балл 14 -

= 2,7 мкм.

= 352 мкм, а балл 14 -

= 2,7 мкм.

Размер зерна оказывает очень большое влияние на коэффициент рассеяния ультразвуковых волн, поэтому структуру контролируют по затуханию УЗ. Отношение длины волны λ к среднему диаметру зерна выбирают в диапазоне от 4 до 15. На частотную зависимость затухания значительное влияние оказывает статистика распределения зерен по размерам.

Измерение абсолютного значения коэффициента затухания довольно трудоемко, а погрешность измерения велика (10 % и более). При производственном контроле применяют относительные способы сравнительного измерения затухания в образцах и ОК.

Получил определенное распространение способ структурных коэффициентов, согласно которому на двух частотах измеряют амплитуды донных сигналов в ОК и образцах с известной структурой и одинаково хорошей обработкой поверхности (Rz < 2 мкм). Одну из частот (опорную) выбирают заведомо низкой, такой, чтобы затухание УЗ слабо зависело от структурных составляющих. На этой частоте приравнивают донные сигналы в образцах и ОК. Другие частоты (рабочие) соответствуют области максимального коэффициента рассеяния.

Отношения амплитуд сигналов, соответствующих рабочим и опорной частотам, называют структурными коэффициентами. Их определяют на ОК для различных рабочих частот и сравнивают со структурными коэффициентами, полученными на стандартных образцах.

Используя частоты от 0,65 до 20 МГц, оценивают величину зерна в аустенитных сталях в диапазонах от 1 до 9 баллов.

Погрешность определения величины зерна - 1 балл шкалы ГОСТ 5639-82.

Контроль межкристаллитной коррозии.

35.Акустический контроль поверхностных характеристик материалов (шероховатость, поверхностно упрочненные слои).

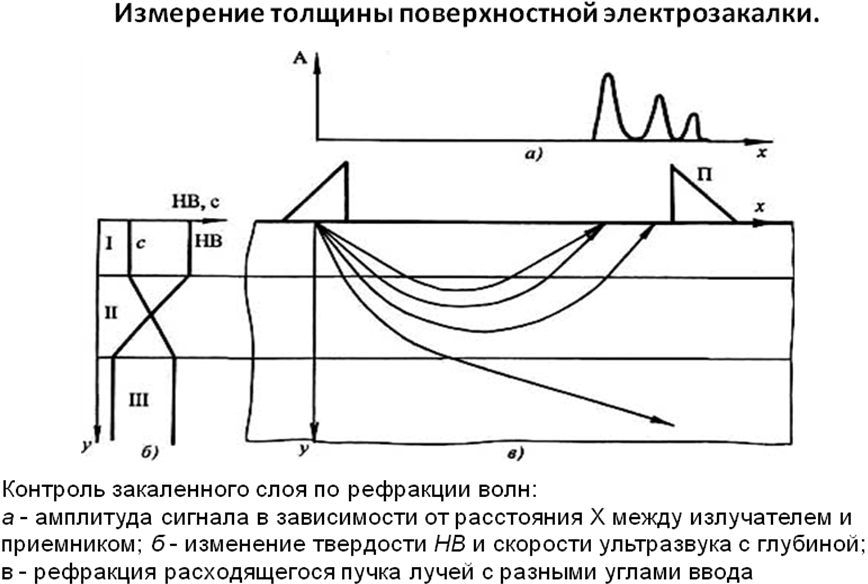

Контроль поверхностно упрочненных слоев. Поверхностям некоторых изделий придают повышенную твердость с помощью поверхностной закалки. Эта цель достигается двумя способами: химико-термической обработкой (азотированием, цементацией, борированием) или электротермообработкой. Изделия типа рельсов, валков холодной прокатки подвергают поверхностной закалке последним способом.

Основная задача неразрушающего контроля - определение толщины закаленного слоя.

Структура металла, подвергнутого поверхностной электрозакалке, содержит твердый закаленный слой I, переходную зону II, глубже которой расположен сырой (незакаленный) металл III. Закаленный слой имеет мелкозернистую структуру и наименьшую величину скорости звука (показаны ориентировочные значения скорости с и твердости по Бринеллю НВ). Сырой металл имеет крупнозернистую структуру и более высокую скорость звука. Промежуточная зона характеризуется промежуточными постепенно меняющимися значениями твердости, величины зерна и скорости УЗ.

Исследованы два пути решения задачи: использование эффекта изменения скорости в зависимости от твердости и наблюдение за уровнем структурных помех, которые увеличиваются по мере увеличения средней величины зерна. Первый способ реализуют с помощью рефракции УЗ-лучей. Он разработан в ЦНИИТмаш и эффективен при закалке токами промышленной частоты. Для этого способа закалки характерна большая ее глубина и широкая промежуточная зона.

Продольные или поперечные волны направляют под большим углом к поверхности ОК. Увеличение скорости УЗ с понижением твердости НВ и глубины под поверхностью вызывает рефракцию (искривление) лучей и возвращение их на поверхность ввода. Интерференция искривленных лучей приводит к возникновению максимумов, отмечаемых приемным преобразователем. Положение максимумов позволяет рассчитать глубину закаленного слоя и градиент изменения скорости с глубиной, характеризующих переходную зону.

Контроль шероховатости поверхности. Оценку качества поверхности изделий с помощью ультразвука можно осуществлять на основе использования различных эффектов.

Скорость и затухание волн Рэлея. Затухание поверхностных волн тем больше, чем больше шероховатость и чем острее гребни и впадины неровностей, остающихся после механообработки. Таким образом, измеряя ослабление рэлеевских волн на некотором участке поверхности ОК, можно связать его со степенью шероховатости.

Скорость распространения поверхностных волн уменьшается с увеличением шероховатости поверхности.

Причина увеличения времени распространения поверхностных волн возможно связана с увеличением их пути при огибании неровностей поверхности, в частности при огибании впадин.

Изменение акустического контакта пьезопреобразователя с изделием, связанное с высотой неровностей, приводит к изменению входного акустического импеданса поверхности изделия, коэффициента преобразования и передачи ультразвука от преобразователя к изделию.

Шероховатость измеряют по смещению резонансной частоты пьезопреобразователя, которая зависит от импеданса; по изменению эхо-сигнала от определенного отражателя, например донного сигнала.

Опорным сигналом здесь может служить уровень структурных шумов, который мало зависит от качества акустического контакта

Отражение от поверхности ультразвуковых волн, падающих из жидкой или газообразной среды. Если неровности поверхности носят нерегулярный характер, то наблюдается рассеянное отражение. При регулярном характере неровностей, шаг которых соизмерим с длиной волны, происходит дифракция ультразвуковых волн. В обоих случаях происходит уменьшение амплитуды сигнала, соответствующего геометрическому отражению лучей, что удобно использовать для измерения степени шероховатости поверхности. В качестве среды, в которой распространяется ультразвук, используют воду или воздух.

В приборах для контроля шероховатости поверхности могут быть использованы все приведенные эффекты. Наиболее точным является способ, основанный на определении отношения амплитуд отраженных импульсов, несущие частоты которых отличаются например в два раза. Отношение амплитуд в этом случае зависит от шероховатости поверхности.