- •1.Особенности использования аэ для неразрушающего контроля.

- •2. Объясните физический смысл появления акустической эмиссии.

- •3. Источники появления акустической эмиссии и основные параметры аэ.

- •4. Акустическая эмиссия при деформации материалов и многократном нагружении.

- •5. Какие требования предъявляются к аппаратуре и преобразователям при контроле методом аэ?

- •6. Приведите примеры практического применения метода аэ.

- •7. Какие преимущества имеет метод аэ по сравнению с другими?

- •8. Методика определения местоположения дефектов по сигналам аэ.

- •9. Как определяется требуемое число каналов и топология расположения преобразователей при контроле аэ-методом?

- •10. Комплексный диагностический мониторинг: цель, этапы, задачи, методы контроля.

- •11. Методика проведения аэ – контроля: требования к аппаратуре и условиям проведения контроля, подготовка объекта к контролю.

- •12. Методика проведения аэ – контроля: подготовка аппаратуры и проведение акустико-эмиссионного контроля.

- •13. На каком физическом принципе основана ультразвуковая толщинометрия?

- •14. Какие виды акустических трактов используются при контроле толщин изделий?

- •15. Принцип действия ультразвукового эхо-импульсного толщиномера.

- •16. Принцип действия и особенности безэталонного толщиномера.

- •18.Какие еще виды погрешностей возникают при измерениях толщины?

- •19. От каких факторов зависит диапазон измерений в толщиномерах?

- •20. Особенности толщинометрии стенок с сильно прокорродированной поверхностью.

- •21. Особенности ультразвуковой эхо-импульсной толщинометрии биметаллов и наплавок.

- •22. Контрольные образцы для настройки эхо-импульсных толщиномеров.

- •23. Методика проведения толщинометрии реальных объектов.

- •24. Ограничивающие параметры объекта контроля при эхо-импульсной толщинометрии.

- •25. Особенности акустического контроля неметаллических и композиционных многослойных конструкций. Дефекты соединений.

- •26. Сущность, аппаратура и область применения интегральных и локальных методов свободных колебаний.

- •27. Импедансный метод контроля. Основы метода, аппаратура, возможности и область применения.

- •28. Велосимметрический метод контроля. Основы методов, аппаратура, возможности и область применения.

- •30. Акустический контроль физико-механических характеристик материалов (твердость материалов). Особенности методики и аппаратуры.

- •31. Акустический контроль физико-механических характеристик материалов (напряженное состояние, прочность). Особенности методики и аппаратуры.

- •Структурная схема установки “Сигма-3”

- •32. Особенности контроля прочности бетона.

- •33. Особенности контроля структуры чугуна.

- •34. Особенности акустического контроля физико-механических характеристик объектов по изменению скорости и затуханию волн (структура металлов, межкристаллитная коррозия).

- •35.Акустический контроль поверхностных характеристик материалов (шероховатость, поверхностно упрочненные слои).

- •36. Основные положения технологии ультразвукового контроля и оценки качества сварных соединений.

- •37. Основные способы прозвучивания сварных соединений и последовательность технологических операций.

- •38. Контроль стыковых сварных соединений листовых конструкций.

- •39. Особенности контроля угловых и тавровых сварных соединений.

- •40. Особенности контроля нахлесточных сварных соединений.

- •41. Контроль листового проката и заготовок.

- •42. Контроль труб и кольцевых сварных соединений труб.

- •43. Методика настройки дефектоскопа по стандартным и контрольным образцам при контроле различных объектов.

31. Акустический контроль физико-механических характеристик материалов (напряженное состояние, прочность). Особенности методики и аппаратуры.

Упругие постоянные низшего порядка E, G, n однозначно связаны со скоростями продольных cl и сдвиговых ct волн и не зависят от механических напряжений, приложенных к материалу. Для точного измерения cl и ct требуются сложные методики и установки. В связи с этим удобнее для определения напряженного состояния материала измерять относительное изменение скорости различных типов волн Dc/c.

Если излучатель 4 и приемник 6 сдвиговых колебаний расположить так, чтобы направление колебаний частиц у точки ввода составляло с главными плоскостями поляризации угол 45°, то при изменении несущей частоты УЗК амплитуды прошедших импульсов примут поочередно максимальные и минимальные значения. Измеряя две соседние частоты f1 и f2, при которых наблюдаются минимумы, упругую анизотропию вычисляют как

![]()

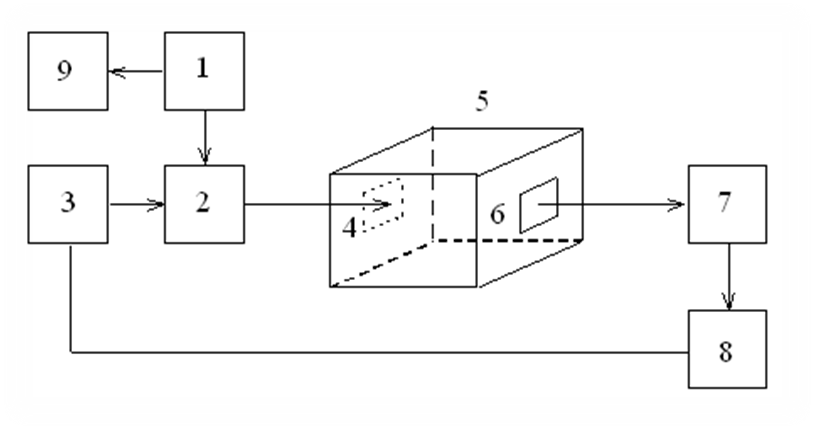

Структурная схема установки “Сигма-3”

1 - генератор непрерывных колебаний, модулятор 2, синхронизатор 3, излучающий преобра-зователь 4, приемный преобразователь 6, усилитель 7, индикатор с ЭЛТ 8 и частотомер 9.

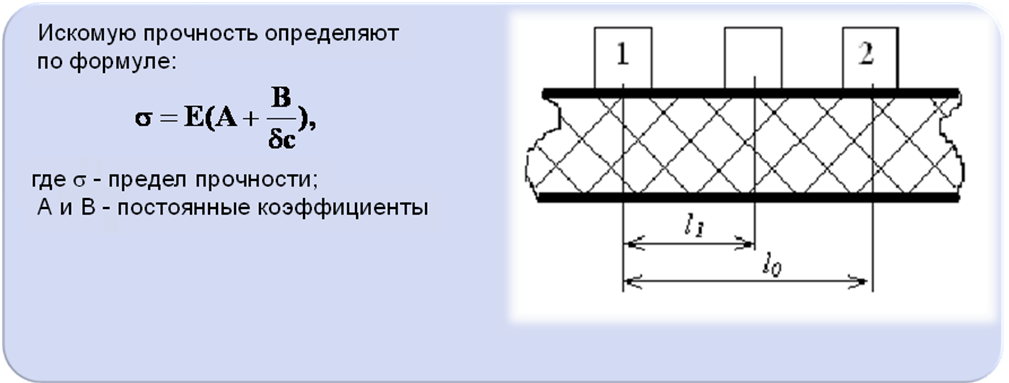

Прочность – способность материала сопротивляться разрушению. Рассмотрим, например, метод контроля прочности стеклопластиков. Прочность стеклопластиков, применяемых для изготовления конструкций, проверяют импульсным методом на частотах 100..150 кГц. Измеряют два параметра материала - скорость звука с и коэффициент затухания d.

Способ реализуется следующим образом. Излучающий 1 и приемный 2 преобразователи устанавливают на поверхность стеклопластика. При этом расстояние между ними обычно составляет l0=200 мм. Определяют скорость звука c=l0/t. Для измерения затухания один из преобразователей устанавливают на расстоянии l1=l0/2. Измеряя с помощью аттенюатора изменение амплитуды принятого сигнала, находят значение d.

По полученным значениям с и плотности r вычисляют модуль Юнга. Значение модуля находят по особой методике с учетом ортотропности стеклопластика. Коэффициенты А и В определяют на образце из этого же материала. Образцы разрушают, испытывая на прочность, и определяют s1 и s2 для направлений основы и утка.

32. Особенности контроля прочности бетона.

Для контроля прочности строительных материалов используют:

корреляцию прочности с динамическим модулем Юнга и определяемыми им скоростями распространения упругих волн всех типов. Установлено, что с ростом модуля Юнга, а следовательно, и скоростей распространения упругих волн прочность повышается;

корреляцию прочности с затуханием упругих волн;

нелинейную зависимость между напряжениями и деформациями бетона. Уменьшение прочности увеличивает эту нелинейность.

Для оценки прочности пользуются УЗ-методами прохождения с импульсным и непрерывным (последним только при использовании нелинейных эффектов) излучением при сквозном и поверхностном прозвучивании ОК.

Индикатор прочности бетона БЕТОН-70 предназначен для измерения времени распространения ультразвуковых колебаний (УЗК) в строительных материалах при экспрессных определениях прочности бетона в сборных и монолитных бетонных и железобетонных изделиях и конструкциях.

Контроль прочности по скорости и затуханию упругих волн.

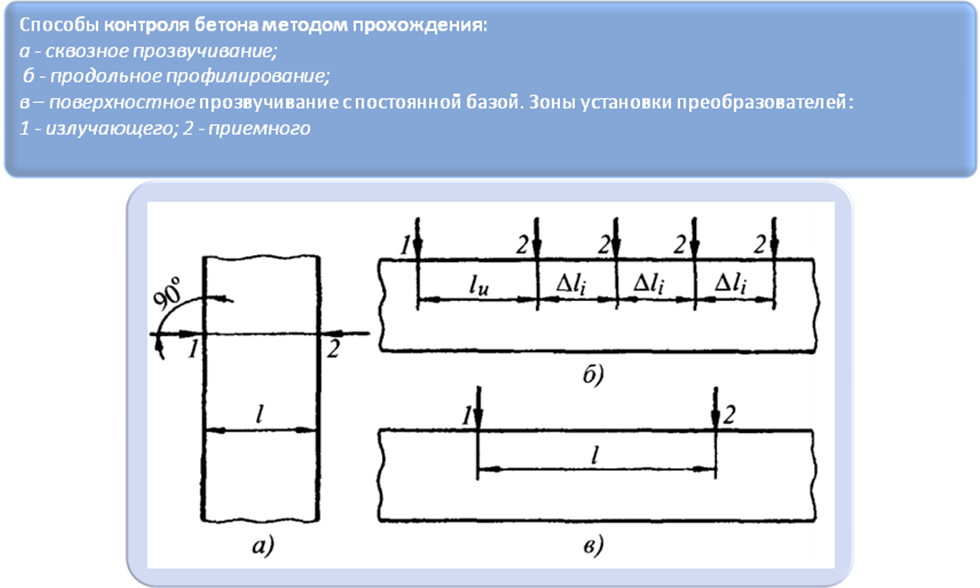

Основной УЗ-метод оценки прочности бетона использует корреляцию прочности со скоростью звука. При постоянстве плотности измеренные значения скоростей позволяют судить о величине модуля упругости. Для измерения скоростей звука применяют способы сквозного прозвучивания, продольного профилирования и поверхностного прозвучивания с постоянной базой.

В способе сквозного прозвучивания излучатель и приемник продольных волн располагают соосно по разные стороны контролируемого изделия. Скорость звука определяют по формуле Сl =H/t, где H - расстояние между излучающим и приемным преобразователями; t - время прохождения этого расстояния УЗ-импульсом. Если применяют поперечные волны, то вместо скорости Сl используют скорость Ct поперечных волн.

П![]() ри

прозвучивании способом продольного

профилирования используют головные

волны, скорость которых соответствует

скорости продольной волны, или

поверхностные волны Рэлея. Приемный

преобразователь устанавливают

последовательно в несколько позиций,

расположенных на одной прямой.

Расстояние L между

излучающим преобразователем и первой

позицией приемного выбирают равным 100

... 300 мм, а расстояние между соседними

позициями приемного преобразователя

L

= 100...200 мм. Скорость звука (в м/с) определяют

по формуле

ри

прозвучивании способом продольного

профилирования используют головные

волны, скорость которых соответствует

скорости продольной волны, или

поверхностные волны Рэлея. Приемный

преобразователь устанавливают

последовательно в несколько позиций,

расположенных на одной прямой.

Расстояние L между

излучающим преобразователем и первой

позицией приемного выбирают равным 100

... 300 мм, а расстояние между соседними

позициями приемного преобразователя

L

= 100...200 мм. Скорость звука (в м/с) определяют

по формуле

где ti - изменение времени распространения ультразвука при перемещении приемного преобразователя на соседнюю позицию;

N – число позиций установки приемного преобразователя.

При поверхностном прозвучивании с постоянной базой приемный преобразователь устанавливают на фиксированном расстоянии L от излучающего по одну сторону контролируемого изделия.

Корреляция скорости звука с прочностью бетона зависит от упругих параметров цементного камня, заполнителя и его объемной концентрации и при изменении состава бетона может изменяться. С изменением водоцементного отношения, вида цемента и добавок песка, размера частиц заполнителя, а также срока службы бетона связь скорость-прочность сохраняется, но заметно меняется. Количество и качество заполнителя не в равной степени изменяют скорость звука и прочность бетона, поэтому предварительно строят корреляционные зависимости скорость-прочность для бетонов определенного состава.

При отсутствии образцов или недостаточном их числе прочность бетона в изделиях и конструкциях определяют по эмпирическим формулам. Разными авторами рекомендовано несколько таких формул. Простейшая из них:

где А - коэффициент, определяемый экспериментально по результатам испытаний не менее девяти образцов.

Для уменьшения влияния на результаты контроля металлической арматуры преобразователи устанавливают на участках с минимальным процентом армирования. При содержании арматуры в контролируемом сечении до 5 % ее влияние на результаты контроля несущественно.

С увеличением прочности , погрешность ее оценки возрастает. При ошибке в измерении скорости звука 1% эта погрешность на уровне 10 МПа составляет 3,5 %, а на уровне 25 МПа уже - 6 %. Оценка прочности по скорости звука эффективна для бетонов с прочностью не более 40 МПа. Для бетонов более высоких марок этот метод дает слишком большие (более 12 %) погрешности.