- •1.Особенности использования аэ для неразрушающего контроля.

- •2. Объясните физический смысл появления акустической эмиссии.

- •3. Источники появления акустической эмиссии и основные параметры аэ.

- •4. Акустическая эмиссия при деформации материалов и многократном нагружении.

- •5. Какие требования предъявляются к аппаратуре и преобразователям при контроле методом аэ?

- •6. Приведите примеры практического применения метода аэ.

- •7. Какие преимущества имеет метод аэ по сравнению с другими?

- •8. Методика определения местоположения дефектов по сигналам аэ.

- •9. Как определяется требуемое число каналов и топология расположения преобразователей при контроле аэ-методом?

- •10. Комплексный диагностический мониторинг: цель, этапы, задачи, методы контроля.

- •11. Методика проведения аэ – контроля: требования к аппаратуре и условиям проведения контроля, подготовка объекта к контролю.

- •12. Методика проведения аэ – контроля: подготовка аппаратуры и проведение акустико-эмиссионного контроля.

- •13. На каком физическом принципе основана ультразвуковая толщинометрия?

- •14. Какие виды акустических трактов используются при контроле толщин изделий?

- •15. Принцип действия ультразвукового эхо-импульсного толщиномера.

- •16. Принцип действия и особенности безэталонного толщиномера.

- •18.Какие еще виды погрешностей возникают при измерениях толщины?

- •19. От каких факторов зависит диапазон измерений в толщиномерах?

- •20. Особенности толщинометрии стенок с сильно прокорродированной поверхностью.

- •21. Особенности ультразвуковой эхо-импульсной толщинометрии биметаллов и наплавок.

- •22. Контрольные образцы для настройки эхо-импульсных толщиномеров.

- •23. Методика проведения толщинометрии реальных объектов.

- •24. Ограничивающие параметры объекта контроля при эхо-импульсной толщинометрии.

- •25. Особенности акустического контроля неметаллических и композиционных многослойных конструкций. Дефекты соединений.

- •26. Сущность, аппаратура и область применения интегральных и локальных методов свободных колебаний.

- •27. Импедансный метод контроля. Основы метода, аппаратура, возможности и область применения.

- •28. Велосимметрический метод контроля. Основы методов, аппаратура, возможности и область применения.

- •30. Акустический контроль физико-механических характеристик материалов (твердость материалов). Особенности методики и аппаратуры.

- •31. Акустический контроль физико-механических характеристик материалов (напряженное состояние, прочность). Особенности методики и аппаратуры.

- •Структурная схема установки “Сигма-3”

- •32. Особенности контроля прочности бетона.

- •33. Особенности контроля структуры чугуна.

- •34. Особенности акустического контроля физико-механических характеристик объектов по изменению скорости и затуханию волн (структура металлов, межкристаллитная коррозия).

- •35.Акустический контроль поверхностных характеристик материалов (шероховатость, поверхностно упрочненные слои).

- •36. Основные положения технологии ультразвукового контроля и оценки качества сварных соединений.

- •37. Основные способы прозвучивания сварных соединений и последовательность технологических операций.

- •38. Контроль стыковых сварных соединений листовых конструкций.

- •39. Особенности контроля угловых и тавровых сварных соединений.

- •40. Особенности контроля нахлесточных сварных соединений.

- •41. Контроль листового проката и заготовок.

- •42. Контроль труб и кольцевых сварных соединений труб.

- •43. Методика настройки дефектоскопа по стандартным и контрольным образцам при контроле различных объектов.

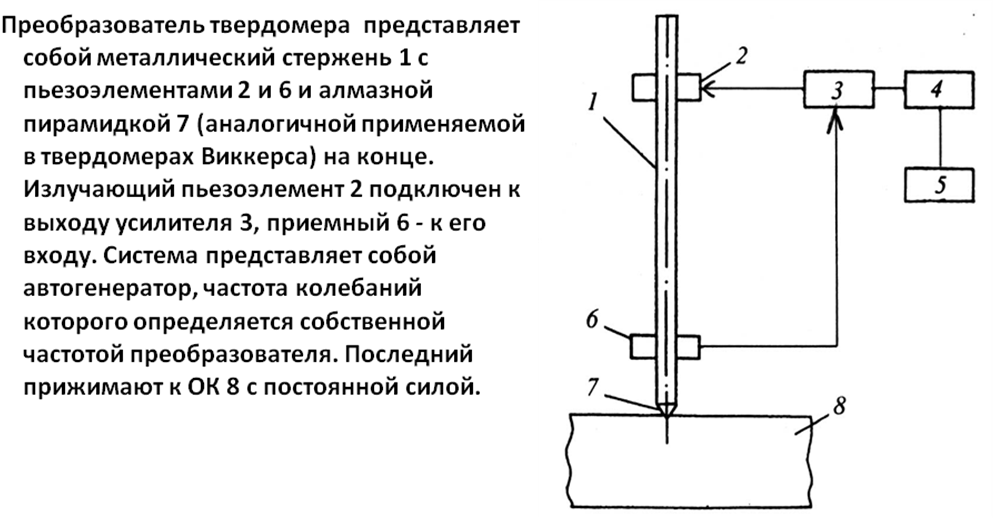

30. Акустический контроль физико-механических характеристик материалов (твердость материалов). Особенности методики и аппаратуры.

Твердость характеризует свойство поверхности твердого тела сопротивляться вдавливанию или царапанию. Обычно ее измеряют по высоте отскока бойка или по глубине вдавливания индентора: наконечника из более твердого вещества.

Метод контактного импеданса широко применяется для оперативного измерения твердости материалов (в основном металлов), особенно в труднодоступных местах. Метод использует связь твердости материала с упругим импедансом его сухого точечного контакта с остроконечным индентором, прижимаемым к ОК с постоянной силой.

Глубина внедрения индентора в испытуемый материал зависит от его твердости, увеличиваясь с ее уменьшением. Упругий импеданс контактной зоны оценивают по его влиянию на собственную частоту продольно-колеблющегося стержня.

Пирамидка внедряется в материал ОК тем глубже, чем меньше его твердость. С уменьшением твердости значение контактной гибкости Кк уменьшается, модуль упругого импеданса зоны контакта |ZK|= 1/ увеличивается, собственная частота преобразователя и определяемая ею частота автогенератора повышаются. Частоту измеряют частотомером 4, результаты представляют на цифровом индикаторе 5. УЗ-твердомеры используют диапазон частот 30 ... 70 кГц.

Существуют также другие модификации приведенной на рисунке принципиальной схемы УЗ-твердомера. Например, иногда вместо свободного на конце полуволнового стержня преобразователя используют четвертьволновой, тыльный конец которого нагружен массой, модуль механического импеданса которой намного превышает волновое сопротивление стержня. Условия отражения УЗ-волн от массы приближаются к отражению от неподвижного закрепления. Таким образом, в зоне контакта с массой создается узел смещения. При этом основная частота четвертьволнового стержня равна частоте полуволнового.

Важными преимуществами метода контактного импеданса перед классическими способами измерения твердости являются:

• портативность применяемой аппаратуры, облегчающая контроль в производственных и полевых условиях;

• возможность оперативных измерений на ОК сложных форм, в том числе в труднодоступных зонах (например, в пазах, на зубьях шестерен и т.п.) при любой пространственной ориентации преобразователя;

• значительно меньшее повреждение поверхности ОК, чем при контроле классическими методами;

• возможность представления результатов контроля по шкалам всех наиболее распространенных систем измерения твердости

УЗ-твердомеры широко применяются в промышленности и выпускаются многими фирмами. Ведущее положение в их разработке и производстве занимает германская фирма Krautkramer (торговый представитель ее в России и СНГ - ТОО "Эхо-сервис"). Приборы этой фирмы имеют общее название "Mikrodur".

Приведем характеристики одного из наиболее популярных ее твердомеров -прибора "Mikrodur MIC 10". Его применяют для измерения твердости изделий из мелкозернистых материалов практически любых формы и размера, особенно при локальном исследовании свойств материала. Результаты контроля не зависят от пространственного положения преобразователя, даже в случае измерения на потолочной поверхности. Прибор может работать с преобразователями с разной длиной стержней, что позволяет проводить измерения на изделиях сложной формы. Результаты измерения твердости представляются в шкалах HV, HB, HRC, HRB.

Вариант прибора MIC 10 DL обладает дополнительными возможностями: встроенной памятью на 1800 измерений, дополнительной памятью на магнитной карточке на 590 измерений. Возможны вычисление и распечатка статистических данных: максимального и минимального результатов измерения, среднего значения, абсолютного и относительного разбросов, абсолютного и относительного нормальных отклонений. Имеется интерфейс RS-232C для дистанционного управления от персонального компьютера или документирования результатов на принтере.

Диапазоны показаний прибора: 0 ... 9999 HV; 48 ... 105 HRB; 20 ... 68 HRC; 76 ... 618 НВ;

Масса 300 г, питание от батареек.