- •1.Особенности использования аэ для неразрушающего контроля.

- •2. Объясните физический смысл появления акустической эмиссии.

- •3. Источники появления акустической эмиссии и основные параметры аэ.

- •4. Акустическая эмиссия при деформации материалов и многократном нагружении.

- •5. Какие требования предъявляются к аппаратуре и преобразователям при контроле методом аэ?

- •6. Приведите примеры практического применения метода аэ.

- •7. Какие преимущества имеет метод аэ по сравнению с другими?

- •8. Методика определения местоположения дефектов по сигналам аэ.

- •9. Как определяется требуемое число каналов и топология расположения преобразователей при контроле аэ-методом?

- •10. Комплексный диагностический мониторинг: цель, этапы, задачи, методы контроля.

- •11. Методика проведения аэ – контроля: требования к аппаратуре и условиям проведения контроля, подготовка объекта к контролю.

- •12. Методика проведения аэ – контроля: подготовка аппаратуры и проведение акустико-эмиссионного контроля.

- •13. На каком физическом принципе основана ультразвуковая толщинометрия?

- •14. Какие виды акустических трактов используются при контроле толщин изделий?

- •15. Принцип действия ультразвукового эхо-импульсного толщиномера.

- •16. Принцип действия и особенности безэталонного толщиномера.

- •18.Какие еще виды погрешностей возникают при измерениях толщины?

- •19. От каких факторов зависит диапазон измерений в толщиномерах?

- •20. Особенности толщинометрии стенок с сильно прокорродированной поверхностью.

- •21. Особенности ультразвуковой эхо-импульсной толщинометрии биметаллов и наплавок.

- •22. Контрольные образцы для настройки эхо-импульсных толщиномеров.

- •23. Методика проведения толщинометрии реальных объектов.

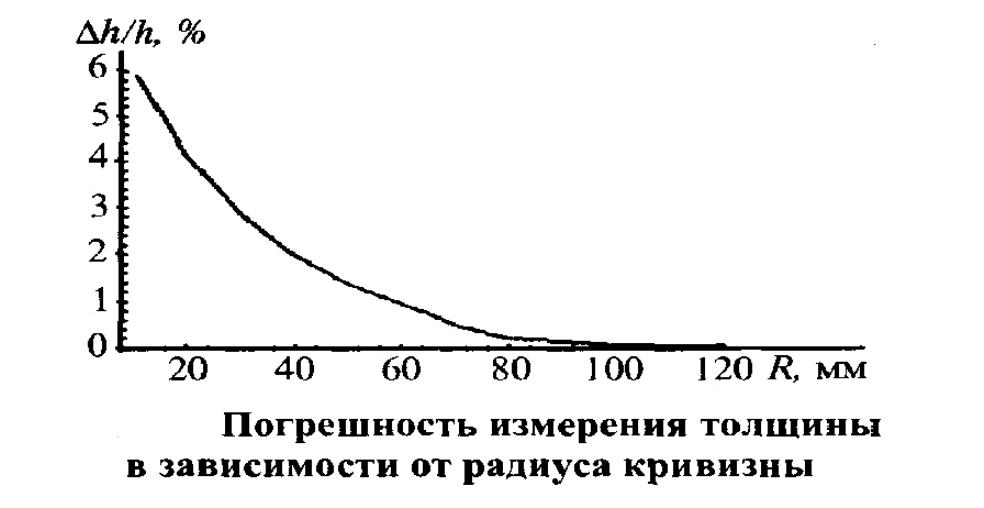

- •24. Ограничивающие параметры объекта контроля при эхо-импульсной толщинометрии.

- •25. Особенности акустического контроля неметаллических и композиционных многослойных конструкций. Дефекты соединений.

- •26. Сущность, аппаратура и область применения интегральных и локальных методов свободных колебаний.

- •27. Импедансный метод контроля. Основы метода, аппаратура, возможности и область применения.

- •28. Велосимметрический метод контроля. Основы методов, аппаратура, возможности и область применения.

- •30. Акустический контроль физико-механических характеристик материалов (твердость материалов). Особенности методики и аппаратуры.

- •31. Акустический контроль физико-механических характеристик материалов (напряженное состояние, прочность). Особенности методики и аппаратуры.

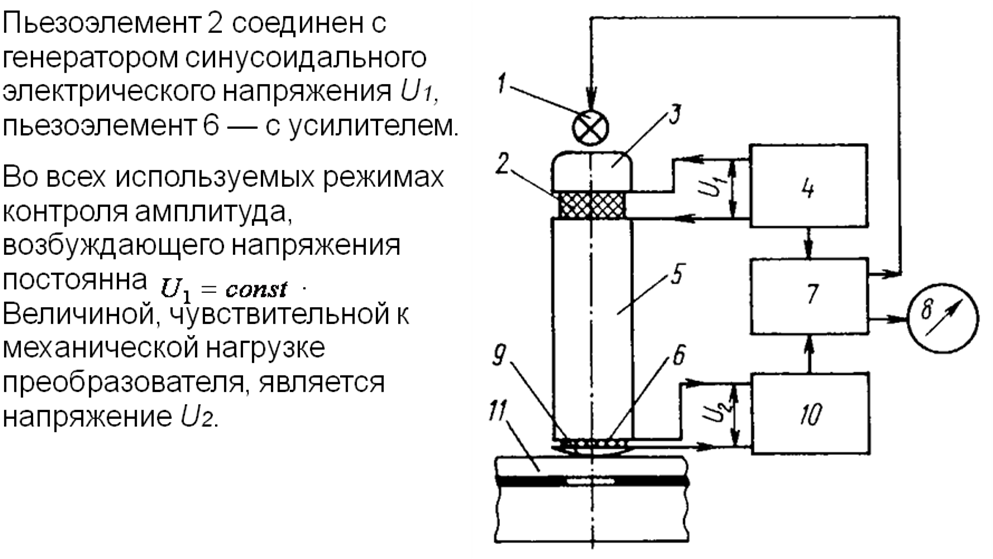

- •Структурная схема установки “Сигма-3”

- •32. Особенности контроля прочности бетона.

- •33. Особенности контроля структуры чугуна.

- •34. Особенности акустического контроля физико-механических характеристик объектов по изменению скорости и затуханию волн (структура металлов, межкристаллитная коррозия).

- •35.Акустический контроль поверхностных характеристик материалов (шероховатость, поверхностно упрочненные слои).

- •36. Основные положения технологии ультразвукового контроля и оценки качества сварных соединений.

- •37. Основные способы прозвучивания сварных соединений и последовательность технологических операций.

- •38. Контроль стыковых сварных соединений листовых конструкций.

- •39. Особенности контроля угловых и тавровых сварных соединений.

- •40. Особенности контроля нахлесточных сварных соединений.

- •41. Контроль листового проката и заготовок.

- •42. Контроль труб и кольцевых сварных соединений труб.

- •43. Методика настройки дефектоскопа по стандартным и контрольным образцам при контроле различных объектов.

24. Ограничивающие параметры объекта контроля при эхо-импульсной толщинометрии.

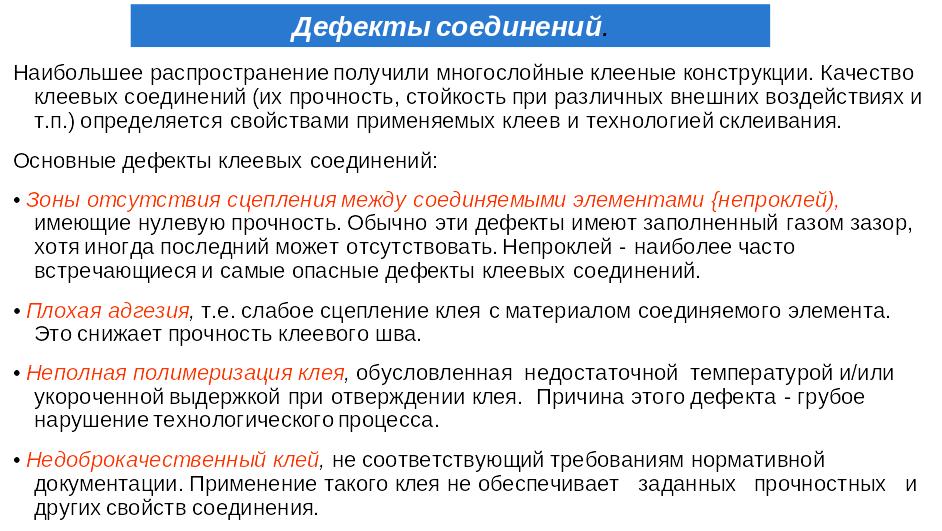

25. Особенности акустического контроля неметаллических и композиционных многослойных конструкций. Дефекты соединений.

К многослойным относят конструкции из металлических и неметаллических материалов, отдельные элементы которых соединяются между собой клеями, пайкой или иным способом. Различают двухслойные, трех- и многослойные конструкции. При этом отдельные слои конструкций могут быть выполнены из различных материалов.

Характерными дефектами многослойных конструкций являются нарушения соединений между элементами конструкций и пороки в неметаллических слоях. К особенностям конструкций подобного типа относят: небольшую толщину обшивок, резкие отличия в свойствах материалов, большое затухание УЗ-колебаний в неметаллах и т.д. Указанные особенности ограничивают использование традиционных методов НК. Существуют специальные методы контроля таких изделий, которые делят на три группы:

1) низкочастотные методы с сухим точечным контактом: импедансный, велосиметрический, амплитудный, акустико-топографический, свободных колебаний;

2) обычные акустические методы, применяемые для контроля изделий других типов: теневой и эхо-метод, резонансный. Из-за сильного затухания ультразвука эти методы реализуются на низких частотах;

3) реверберационный метод, являющийся разновидностью эхо-метода и основанный на многократном отражении волн в слоях.

В практике НК наиболее широкое применение получили методы первой группы.

26. Сущность, аппаратура и область применения интегральных и локальных методов свободных колебаний.

Метод свободных колебаний

Данный метод относится к наиболее старым из всех акустических методов. Он используется, например, для обнаружения трещин в осях локомотивов и вагонов. При этом несмотря на высокую чувствительность метод имеет недостаток - субъективность оценки результатов.

27. Импедансный метод контроля. Основы метода, аппаратура, возможности и область применения.

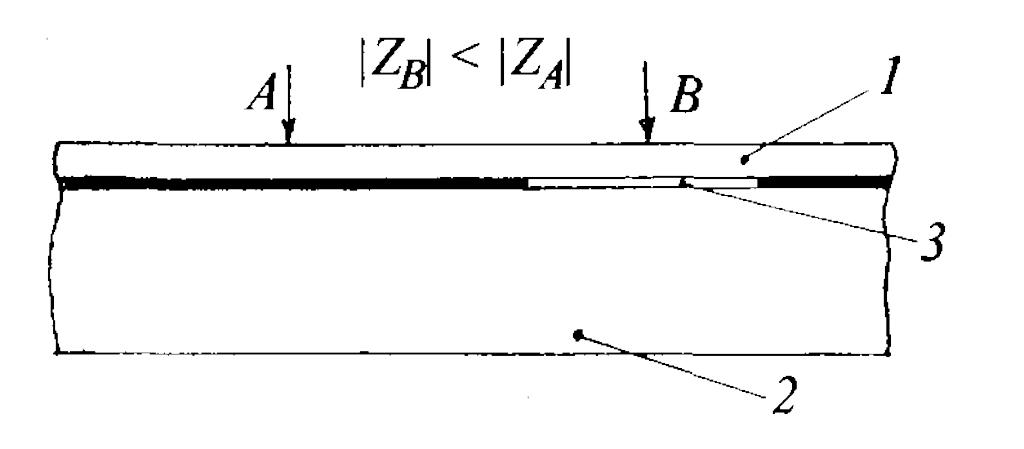

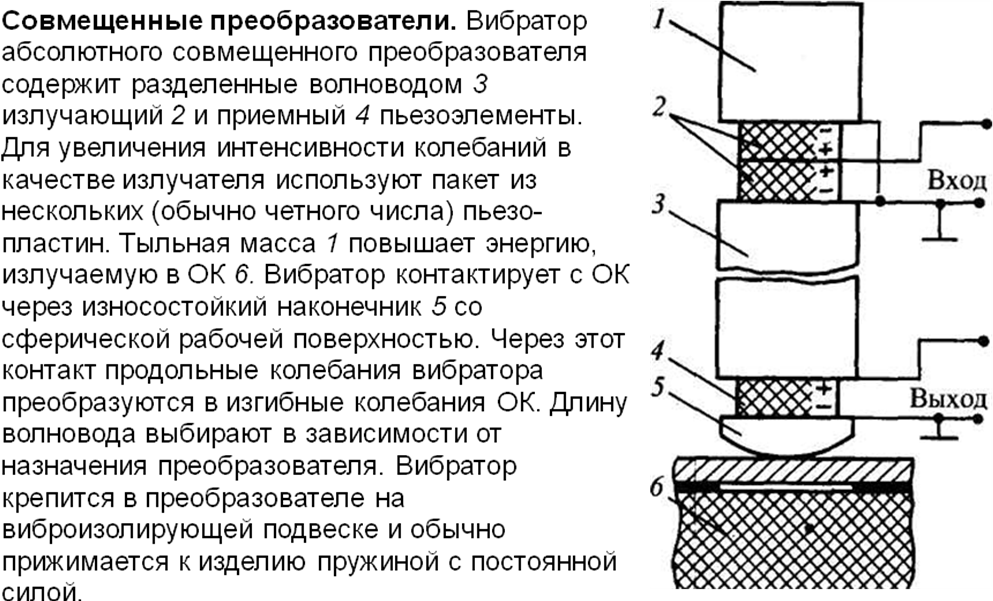

Этот метод основан на оценке изменений механического импеданса ОК, обусловленных наличием дефектов или влиянием иных факторов (например, твердости). Различают методы, использующие изгибные, продольные волны и контактный импеданс. Первые два метода служат в основном для НК соединений в многослойных конструкциях, третий - для измерения твердости.

Методы, основанные на применении изгибных волн и контактного импеданса, используют сухой точечный контакт (СТК) преобразователя с ОК.

Импедансный метод с применением изгибных волн

Основы метода. Этот метод является в России одним из основных средств НК соединений в многослойных конструкциях, выполненных из различных ПКМ, металлов и других материалов, используемых в различных сочетаниях. Метод основан на влиянии дефекта многослойной конструкции на ее механический импеданс.

По принципу действия и устройству аппаратуры импедансный метод сильно отличается от УЗ-методов НК. Он использует изгибные колебания звукового и низкого УЗ-диапазона частот (от сотен герц до 40 кГц).

Рассмотрим двухслойную конструкцию из обшивки 1, соединенной (например, склеенной) с основанием 2. В конструкции имеется дефект 3 - отсутствие соединения между ее элементами. При возбуждении изгибных колебаний в бездефектной зоне (точка А) механический импеданс ОК определяется всеми слоями, работающими как единое целое. В этом случае жесткость и модуль механического импеданса имеют максимальные для этой конструкции значения.

В зоне дефекта (точка В) значение импеданса резко уменьшится, так как отделенный дефектом слой обшивки связан с основанием только по периметру дефекта, а жесткость обшивки намного меньше жесткости в бездефектной зоне. Таким образом, выявление дефекта сводится к регистрации изменения механического импеданса Z.

Механический импеданс сложным образом зависит от размеров, плотности, упругих свойств материалов и степени поглощения упругих колебаний в изделии. Увеличение толщины изделия, повышение его жесткости и плотности, как правило, вызывают рост модуля механического импеданса.

Устройством, чувствительным к изменению механического импеданса z контролируемого изделия, является преобразователь дефектоскопа. Изменения Z на участках дефектов преобразуются в изменения амплитуды и фазы выходного электрического сигнала. После обработки в электронном блоке дефектоскопа эти изменения сигнала регистрируются выходными ycтpoйcтвами (стрелочным индикатором, световым сигнализатором или подключенным к выходу дефектоскопа самописцем).

Импедансный метод может быть использован в случаях, когда модуль упругости материала слоя, со стороны которого производится контроль, достаточно велик (металлы, стеклотекстолит, дельта-древесина и др.). Контроль со стороны материалов с низким значением модуля (мягкая резина, пенопласт и др.) обычно невозможен.

При проверке трехслойных конструкций, например изделий с двумя обшивками и наполнителем между ними, регистрируются в основном только дефекты соединения внутреннего элемента с той обшивкой, со стороны которой выполняется контроль. Для полной проверки изделия обычно необходим контроль его вначале со стороны одной, затем - другой обшивки.

Импедансным методом обычно выявляются только дефекты, имеющие раскрытие, достаточное для того, чтобы отделенный дефектом слой контролируемой конструкции имел возможность колебаться самостоятельно, отдельно oт остальной конструкции. Эта особенность метода существенна, например, при выявлении расслоений в стеклопластике, залегающих на малых (до 0,5 - 0,8 мм) глубинах, и контроле изделий с тонкими обшивками. Такие дефекты обнаруживаются только при слабом прижатии преобразователя к изделию. В случае большего давления в месте контакта расслоение «захлопывается» и изделие колеблется как единое целое. Поэтому при большом давлении близкие к поверхности дефекты могут быть пропущены.

Чувствительность импедансного метода зависит от конкретных, условий его применения и определяется параметрами самого контролируемого изделия, к числу которых относятся:

жесткость обшивки или отделенного дефектом слоя изделия;

модуль упругости внутреннего элемента;

соотношение жесткости обшивки или отделенного дефектом слоя и жесткости всей конструкции в целом;

шероховатость и кривизна поверхности изделия.

Увеличение жесткости обшивки (или отделенного дефектом слоя), уменьшение отношения жесткости конструкции к жесткости обшивки, увеличение шероховатости и кривизны поверхности изделия приводят к снижению чувствительности метода.

При заданных параметрах обшивки наибольшая чувствительность достигается при контроле изделий с толстыми, сплошными металлическими внутренними элементами.

Факторами, ограничивающими чувствительность импедансного метода являются: разброс значений ZМ механических импедансов в бездефектных зонах контролируемого изделия; ZК зоны контакта преобразователя с изделием.

Разброс ZМ, обусловленный непостоянством толщины клеевого шва, неоднородностями изделия, не являющимися браковочными признаками и интерференционными явлениями, создает мешающий фон, затрудняющий выявление мелких дефектов. Влияние этого фактора существенно при контроле изделий с любыми параметрами.

Прибор оснащен встроенным жидкокристаллическим индикатором, на котором наглядно отображается поступающая информация. Встроенная энергонезависимая память позволяет хранить настройки и программы контроля, данные о проконтролированных участках. Инфракрасный порт позволяет осуществлять обмен данными между прибором и персональным компьютером.