- •1.Особенности использования аэ для неразрушающего контроля.

- •2. Объясните физический смысл появления акустической эмиссии.

- •3. Источники появления акустической эмиссии и основные параметры аэ.

- •4. Акустическая эмиссия при деформации материалов и многократном нагружении.

- •5. Какие требования предъявляются к аппаратуре и преобразователям при контроле методом аэ?

- •6. Приведите примеры практического применения метода аэ.

- •7. Какие преимущества имеет метод аэ по сравнению с другими?

- •8. Методика определения местоположения дефектов по сигналам аэ.

- •9. Как определяется требуемое число каналов и топология расположения преобразователей при контроле аэ-методом?

- •10. Комплексный диагностический мониторинг: цель, этапы, задачи, методы контроля.

- •11. Методика проведения аэ – контроля: требования к аппаратуре и условиям проведения контроля, подготовка объекта к контролю.

- •12. Методика проведения аэ – контроля: подготовка аппаратуры и проведение акустико-эмиссионного контроля.

- •13. На каком физическом принципе основана ультразвуковая толщинометрия?

- •14. Какие виды акустических трактов используются при контроле толщин изделий?

- •15. Принцип действия ультразвукового эхо-импульсного толщиномера.

- •16. Принцип действия и особенности безэталонного толщиномера.

- •18.Какие еще виды погрешностей возникают при измерениях толщины?

- •19. От каких факторов зависит диапазон измерений в толщиномерах?

- •20. Особенности толщинометрии стенок с сильно прокорродированной поверхностью.

- •21. Особенности ультразвуковой эхо-импульсной толщинометрии биметаллов и наплавок.

- •22. Контрольные образцы для настройки эхо-импульсных толщиномеров.

- •23. Методика проведения толщинометрии реальных объектов.

- •24. Ограничивающие параметры объекта контроля при эхо-импульсной толщинометрии.

- •25. Особенности акустического контроля неметаллических и композиционных многослойных конструкций. Дефекты соединений.

- •26. Сущность, аппаратура и область применения интегральных и локальных методов свободных колебаний.

- •27. Импедансный метод контроля. Основы метода, аппаратура, возможности и область применения.

- •28. Велосимметрический метод контроля. Основы методов, аппаратура, возможности и область применения.

- •30. Акустический контроль физико-механических характеристик материалов (твердость материалов). Особенности методики и аппаратуры.

- •31. Акустический контроль физико-механических характеристик материалов (напряженное состояние, прочность). Особенности методики и аппаратуры.

- •Структурная схема установки “Сигма-3”

- •32. Особенности контроля прочности бетона.

- •33. Особенности контроля структуры чугуна.

- •34. Особенности акустического контроля физико-механических характеристик объектов по изменению скорости и затуханию волн (структура металлов, межкристаллитная коррозия).

- •35.Акустический контроль поверхностных характеристик материалов (шероховатость, поверхностно упрочненные слои).

- •36. Основные положения технологии ультразвукового контроля и оценки качества сварных соединений.

- •37. Основные способы прозвучивания сварных соединений и последовательность технологических операций.

- •38. Контроль стыковых сварных соединений листовых конструкций.

- •39. Особенности контроля угловых и тавровых сварных соединений.

- •40. Особенности контроля нахлесточных сварных соединений.

- •41. Контроль листового проката и заготовок.

- •42. Контроль труб и кольцевых сварных соединений труб.

- •43. Методика настройки дефектоскопа по стандартным и контрольным образцам при контроле различных объектов.

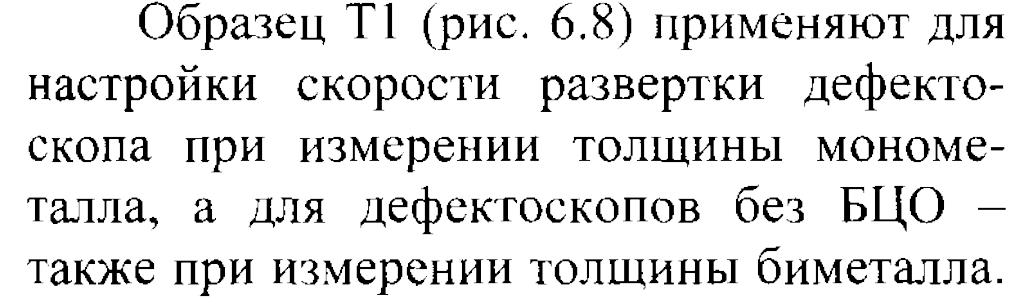

22. Контрольные образцы для настройки эхо-импульсных толщиномеров.

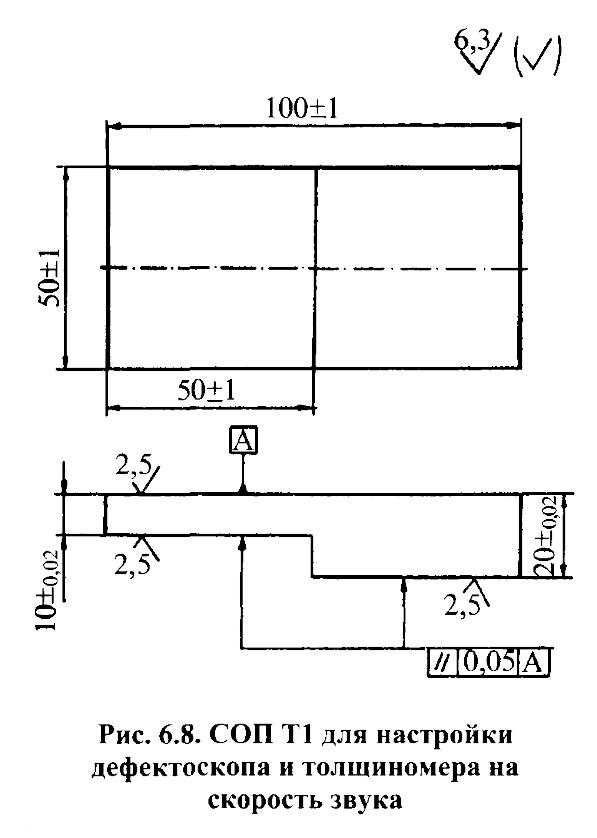

Для настройки толщиномеров используются СОП, изготовленные из материала измеряемого объекта, имеющие толщину, равную номинальной или минимальной толщине объекта, кривизну и шероховатость поверхности, соответствующие тем же характеристикам объекта. При измерении толщины труб и гибов с наружным диаметром менее 100 мм, следует изготавливать СОП в виде фрагментов этих изделий.

23. Методика проведения толщинометрии реальных объектов.

На каждом из заранее намеченных участков выполняют одно кратное измерение толщины. Если произошла грубая ошибка, то есть погрешность измерения существенно превысила ожидаемую в данных условиях, то этот результат отбрасывают и выполняют три измерения взамен ошибочного. За результат измерения принимают среднеарифметическое значение.

При измерении толщины труб раздельно-совмещенным преобразователем акустический экран должен быть ориентирован перпендикулярно образующей трубы.

При измерении УЗ дефектоскопами следует обеспечить равенство амплитуд измеряемых импульсов и идентичность считывания результатов измерений.

Измерения толщины антикоррозионных покрытий выполняют УЗ дефектоскопами. При измерении со стороны основного металла используют прямые совмещенные ПЭП с частотой 2-6 МГц с жестким протектором. Для измерения антикоррозионных покрытий номинальной толщиной от 2 до 8 мм со стороны покрытия применяют РС ПЭП с частотой 4-6 МГц, имеющие фокусное расстояние от 4 до 10 мм и максимальный размер контактной поверхности 16 мм, а покрытий номинальной толщиной более 8 мм — РС ПЭП с частотой 4-5 МГЦ, имеющие фокусное расстояние от 20 до 30 мм и максимальный размер контактной поверхности 30 мм.

На площадке, выделенной для измерения толщины, выбирают такое положение ПЭП, при котором эхо-импульс от границы раздела двух металлических сред имеет наиболее гладкую форму и крутой передний фронт.

При измерении со стороны основного металла толщина покрытия определяется как разность положений эхо-импульсов от дна и зоны сплавления.

При измерении со стороны покрытия его толщина определяется положением эхо-импульса от зоны сплавления.

Некоторые особенности имеет измерение остаточной толщины в местах коррозионных повреждений. Перед измерением целесообразно получить сведения о характере ожидаемых коррозионных повреждений внутренней поверхности (например, визуальным осмотром, с помощью оптических приборов, в частности, с использованием приборов на основе волоконной оптики или радиографическим контролем) и, по возможности, произвести зачистку поверхности, подвергнутой коррозии. При измерении остаточной толщины изделий в местах пятнистой или язвенной коррозии внутренней поверхности в заранее намеченных местах должны быть выполнены измерения с шагом не более 3 мм. За результат измерения принимают минимальное показание прибора. При измерении остаточной толщины изделий толщиной до 20 мм со стороны, противоположной подвергнутой коррозии, прибор не фиксирует изменения толщины, связанные с наличием одиночных язв сферической формы диаметром до 2,5 мм.

При отсутствии сведений о характере коррозионных повреждений изделия они могут быть ориентировочно получены при установке ПЭП в заранее намеченном месте изделия на основе следующих рекомендаций:

- прибор стабильно показывает значение толщины, равное номинальной толщине изделия или близкое к нему - изделие коррозионным повреждениям не подвергнуто;

- прибор стабильно показывает значение толщины меньше номинальной толщины изделия - объект подвергнут равномерной коррозии;

- прибор показывает номинальное значение толщины, а при дальнейшей перестановке ПЭП на ограниченном участке - нулевое (или нестабильное) значение и значение меньше номинального - изделие подвергнуто язвенной коррозии (нулевое и нестабильное показания соответствуют установке ПЭП над скосом язвы).

Если результат измерения отличается от ожидаемого и не связан с грубой ошибкой измерения, целесообразно эти участки проконтролировать дефектоскопом, так как причиной уменьшения показания толщины может быть нарушение сплошности металла. Применение дефектоскопа может быть полезным и в других случаях, когда возникает неопределенность в оценке показаний толщиномера.

Контроль с целью определения минимального значения проводят дефектоскопом путем непрерывного сканирования. Крайнее левое положение эхо-импульса фиксируется фронтом строба АСД.

Считывание результата измерения производится после получения устойчивого и достоверного показания. Для цифровых приборов оно характеризуется либо одним значением, либо двумя, изменяющимися в пределах дискретности прибора. В последнем случае записывают более неблагоприятное значение.

Проверка настройки прибора по СОП производится периодически, а также после окончания измерений.

При оформлении протокола (заключения) результат измерения должен быть представлен в виде:

![]()

где x – результат измерения, мм;

н, в – нижний и верхний пределы измерений;

Р – вероятность, с которой погрешность измерения находится в этих границах.

Пример: 3,80 мм + 0,20 мм, Р= 0,972.

Наименьшие разряды числовых значений результата измерения и численного показателя точности должны быть одинаковы.